Производство пищевой соли. Поваренная соль

Аннотация научной статьи по промышленным биотехнологиям, автор научной работы - Самадий Муроджон Абдусалимзода, Мирзакулов Холтура Чориевич, Рахматов Худоёр Бобониёзович

Приведены результаты исследований по переработке галитовых отходов на . Выявлены оптимальные технологические параметры получения насыщенных растворов хлорида натрия из технической соли, полученной из галитовых отходов калийного производства. Для этого необходимо растворять технический хлорид натрия в воде при Т:Ж=1:(2,5-3), отделять нерастворимые в воде остатки и органику путем фильтрации. Для выделения хлористого калия насыщенные растворы подвергали выпарке. Выпарке? кроме насыщенного раствора? подвергали также растворы хлорида натрия? предварительно очищенные от сульфатов, магния и кальция. Сульфаты осаждали хлоридом бария при мольном соотношении SO42-:Ba2+=1:1, магний гидроксидом кальция при рН 10-12 и кальций карбонатом натрия при соотношении СаО:СО2=1:1,05. При выпарке 50 % воды от исходной массы насыщенного раствора в осадок выделяется 81,55 % соли от исходного количества в растворе, и при этом содержание хлорида натрия, в пересчете на сухую соль, составляет 99,30 %, а при предварительной очистке 99,68 %. Органические вещества практически отсутствуют. Приведены принципиальная технологическая схема , схема материальных потоков и материальный баланс переработки галитовых отходов калийного производства, полученных из сильвинитов Тюбегатанского месторождения, на поваренную соль пищевой чистоты , а также нормы технологического режима.

Похожие темы научных работ по промышленным биотехнологиям, автор научной работы - Самадий Муроджон Абдусалимзода, Мирзакулов Холтура Чориевич, Рахматов Худоёр Бобониёзович

-

Исследования по получению рассолов для производства кальцинированной соды из галитовых отходов калийного производства

2016 / Соддиков Фатхиддин Бурхонидинович, Зулярова Нигора Шарафиддиновна, Мирзакулов Холтура Чориевич -

Исследование процесса конверсии насыщенных растворов хлорида натрия углеаммонийными солями

2018 / Соддиков Фатхиддин Бурхонидинович, Мавлянова Мавджуда Набиевна, Мирзакулов Холтура Чориевич -

Исследования по интенсификации процессов фильтрации концентрата хлорида калия и галитовых хвостов сильвинитов Тюбегатанского месторождения

2019 / Мирзакулов Холтура Чориевич, Мамажонова Лола Анваровна, Исаков Аброр Фахриддинович, Каланов Гайрат Уралович -

Исследование процессов упарки и фильтрации очищенной рапы озер Караумбет и Барсакельмес

2017 / Мирзакулов Холтура Чориевич, Тожиев Рустам Расулович, Бобокулова Ойгул Соатовна -

Исследование процесса очистки рапы озер Караумбет и Барсакельмес при получении гидроксида магния

2016 / Бобокулова Ойгул Соатовна, Мавлянова Мавджуда Набиевна, Мирзакулов Холтура Чориевич -

Исследование процесса получения сульфата натрия высшего сорта из мирабилита Тумрюкского месторождения

2019 / Усманов Илхам Икрамович, Бобокулова Ойгул Соатовна, Мирзакулов Холтура Чориевич, Талипова Хабиба Салимовна -

Исследование процесса получения мирабилита из сухих смешанных солей озера Караумбет

2017 / Бобокулова Ойгул Соатовна, Адинаев Хидир Абдуллаевич, Зулярова Нигора Шарафиддиновна, Мирзакулов Холтура Чориевич -

О роли процессов высаливания на заключительных стадиях галогенеза (на примере гремячинского месторождения калийных солей)

2012 / Московский Г. А., Гончаренко О. П. -

Исследование технологии получения сульфатных калийно-магниевых удобрений из полигалитовых руд

2014 / Стефанцова О.Г., Рупчева В.А., Пойлов В.З. -

Приложение метода ИК-Фурье спектрометрии к исследованию солевых отходов

2017 / Нисина О.Е., Козлов С.Г., Куликов М.А., Худяков С.Г.

Results of researches on processing halite waste to the table salt of food cleanliness are considered. Optimum technological parameters of reception of the sated solutions of sodium chloride from the technical salt received from halite waste of potassium manufacture are revealed. For this purpose it is necessary to dissolve technical sodium chloride in water at S:L=1: (2,5-3) to separate the insoluble rests in water and organics waste materials by a filtration. For extraction sated solutions of potassium chloride subjected to evaporation. Except the sated solution subjected to evaporation also solutions of sodium chloride preliminary cleared from sulphates, magnesium and calcium. Sulphates besieged with barium chloride at the molar ratio SO42-:Ba2 + = 1:1, magnesium with calcium hydroxide at рН 10-12 and calcium with sodium carbonate at the ratio СаО:СО2=1:1,05. At the evaporation 50 % of water from initial weight of the sated solution to deposit are allocated 81,55 % of salt from initial quantity in a solution and thus the contents of sodium chloride, in recalculation for dry salt, contents 99,30 %, and at preliminary clearing 99,68 %. Organic substances practically are absent. The basic technological scheme , the scheme of material streams and material balance of processing halite waste of potassium manufacture received from sylvinites of the Tyubagatan deposit, to table salt of food cleanliness , and also norm of a technological mode are considered.

Текст научной работы на тему «Технология поваренной соли пищевой чистоты из галитовых отходов калийного производства»

7universum.com

ТЕХНИЧЕСКИЕ НАУКИ

ТЕХНОЛОГИЯ ПОВАРЕННОЙ СОЛИ ПИЩЕВОЙ ЧИСТОТЫ ИЗ ГАЛИТОВЫХ ОТХОДОВ КАЛИЙНОГО ПРОИЗВОДСТВА

Самадий Муроджон Абдусалимзода

ассистент Ташкентского химико-технологического института 100011, Республика Узбекистан, г. Ташкент, ул. Навои, 32

E-mail: [email protected]

Мирзакулов Холтура Чориевич

профессор Ташкентского химико-технологического института 100011, Республика Узбекистан, г. Ташкент, ул. Навои, 32

Рахматов Худоёр Бобониёзович

доцент Каршинского инженерно-экономического института 180100, Республика Узбекистан, г. Карши, ул. Мустакиллик, 225

TECHNOLOGY OF TABLE SALT OF FOOD CLEANLINESS FROM HALITE WASTE OF POTASIUM MANUFACTURE

Murodjon Samadiy

Assistant of Tashkent institute of chemical technology, 100011, Republic of Uzbekistan, Tashkent, Navoi st., 32

Kholtura Mirzakulov

Professor of Tashkent institute of chemical technology, 100011, Republic of Uzbekistan, Tashkent, Navoi st., 32

Khudoyor Rakhmatov

Associate professor of Karshi engineering economical institute, 180100, Republic of Uzbekistan, Karshi, Mustakillik st., 225

Самадий М.А., Мирзакулов Х.Ч., Рахматов Х.Б. Технология поваренной соли пищевой чистоты из галитовых отходов калийного производства // Universum: Технические науки: электрон. научн. журн. 2016. № 3-4 (25) . URL: http://7universum.com/ru/tech/archive/item/3083

АННОТАЦИЯ

Приведены результаты исследований по переработке галитовых отходов на поваренную соль пищевой чистоты. Выявлены оптимальные технологические параметры получения насыщенных растворов хлорида натрия из технической соли, полученной из галитовых отходов калийного производства. Для этого необходимо растворять технический хлорид натрия в воде при Т:Ж=1:(2,5-3), отделять нерастворимые в воде остатки и органику путем фильтрации.

Для выделения хлористого калия насыщенные растворы подвергали выпарке. Выпарке? кроме насыщенного раствора? подвергали также растворы хлорида натрия? предварительно очищенные от сульфатов, магния и кальция.

Сульфаты осаждали хлоридом бария при мольном соотношении SO42-:Ba2+=1:1, магний - гидроксидом кальция при рН 10-12 и кальций -карбонатом натрия при соотношении Са0:С02=1:1,05.

При выпарке 50 % воды от исходной массы насыщенного раствора в осадок выделяется 81,55 % соли от исходного количества в растворе, и при этом содержание хлорида натрия, в пересчете на сухую соль, составляет 99,30 %, а при предварительной очистке - 99,68 %. Органические вещества практически отсутствуют.

Приведены принципиальная технологическая схема, схема материальных потоков и материальный баланс переработки галитовых отходов калийного производства, полученных из сильвинитов Тюбегатанского месторождения, на поваренную соль пищевой чистоты, а также нормы технологического режима.

Results of researches on processing halite waste to the table salt of food cleanliness are considered. Optimum technological parameters of reception of the sated solutions of sodium chloride from the technical salt received from halite waste of potassium manufacture are revealed. For this purpose it is necessary

to dissolve technical sodium chloride in water at S:L=1: (2,5-3) to separate the insoluble rests in water and organics waste materials by a filtration.

For extraction sated solutions of potassium chloride subjected to evaporation. Except the sated solution subjected to evaporation also solutions of sodium chloride preliminary cleared from sulphates, magnesium and calcium.

Sulphates besieged with barium chloride at the molar ratio SO42-:Ba2 + = 1:1, magnesium - with calcium hydroxide at рН 10-12 and calcium - with sodium carbonate at the ratio Са0:С02=1:1,05.

At the evaporation 50 % of water from initial weight of the sated solution to deposit are allocated 81,55 % of salt from initial quantity in a solution and thus the contents of sodium chloride, in recalculation for dry salt, contents 99,30 %, and at preliminary clearing - 99,68 %. Organic substances practically are absent.

The basic technological scheme, the scheme of material streams and material balance of processing halite waste of potassium manufacture received from sylvinites of the Tyubagatan deposit, to table salt of food cleanliness, and also norm of a technological mode are considered.

Ключевые слова: галитовые отходы, технический хлорид натрия, поваренная соль пищевой чистоты, материальный баланс, технологическая схема.

Keywords: halite waste, technical sodium chloride, table salt of food cleanliness, material balance, technological scheme.

Калийная промышленность - новая для республики отрасль. В 2010 году введена в строй первая очередь УП «Дехканабадский завод калийных удобрений» мощностью 200 тыс. тонн хлористого калия в год. В 2014 году завершена реализация проекта расширения УП «Дехканабадский завод калийных удобрений» с доведением производственной мощности предприятия до 600 тыс. тонн калийных удобрений в год, и тем самым решена одна из основных задач - полного обеспечения сельского хозяйства республики

калийными удобрениями. С выходом второй очереди завода на проектную мощность увеличились и экспортные поставки.

Организация калийного производства создала и новые экологические проблемы. Если одна из них - галитовые отходы, то вторая - низкосортные сильвинитовые руды. О важности этой проблемы говорит и тот факт, что вопросы вовлечения низкосортных сильвинитов в процесс производства флотационного хлорида калия или их утилизации путем переработки на другие виды продукции указывает и решение заседания Кабинета министров Республики Узбекистан, посвященное этой проблеме. При производстве одной тонны хлористого калия образуется до четырех тонн галитовых хвостов, содержащих 85-90 % хлористого натрия. Для получения 600 тыс. тонн хлористого калия необходимо добывать более 2,2 млн тонн богатой сильвинитовой руды. При этом образуется ежегодно до 1,5 млн тонн галитовых отходов. С увеличением количества добываемой шахтным способом сильвинитовой руды увеличится и количество поднимаемых на поверхность низкосортных сильвинитов, доля которых достигает до 50 %.

Галитовые отходы в настоящее время частично перерабатывают с получением технического хлористого натрия на первой очереди УП «Дехканабадский завод калийных удобрений» с использованием флотамашины , а с помощью низкосортных сильвинитовых руд на руднике осуществляется шихтовка и усреднение богатой по хлориду калия руды. Эти мероприятия существенным образом не влияют на снижение количества образующихся галитовых отходов и низкосортных сильвинитовых руд, которые складируются, занимая огромные площади и загрязняя окружающую среду, подземные и надземные водные ресурсы.

Одним из наиболее приемлемых способов утилизации галитовых отходов для УП «Дехканабадский завод калийных удобрений» является их переработка на технический хлористый натрий для химических производств республики и далее на хлористый натрий пищевой чистоты. Многие отрасли промышленности для технических целей используют высшие сорта пищевой

поваренной соли. Так, соль сорта «Экстра» применяют в цветной металлургии при производстве магния и биметаллов, в химической промышленности -при производстве красителей и моющих средств, в промышленности строительных материалов - при получении глазури на изделиях из керамики, фаянса, фарфора .

Поэтому целью исследований была разработка технологии переработки технического хлорида натрия, полученного из галитовых отходов, на поваренную соль пищевой чистоты.

Для исследований использовали технический хлорид натрия, полученный в промышленных условиях из галитовых отходов и содержащий 89,28 % хлорида натрия, 0,75 % хлорида калия, 0,74 % хлорида кальция, 0,08 % хлорида магния, 2,30 % н. о. и 6,85 % влаги.

Анализ исходных, промежуточных и конечных продуктов и растворов проводили известными методами химического анализа .

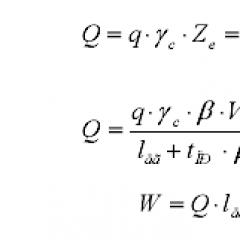

Для получения хлорида натрия пищевой чистоты техническую соль из галитовых отходов растворяли в воде при Т:Ж=1:(2,5-3,0), отделяли нерастворимые в воде остатки и органику путем фильтрования, осветленный, насыщенный раствор технического хлорида натрия, содержащий 26,69 % 0,22 % 0,28 % Caa2, 0,025 % MgSO4, и предварительно очищенный

от сульфатов хлористым барием при мольном соотношении SО4-2:Ва+2=1:1, от ионов магния гидроксидом кальция при рН=10-12 и ионов кальция карбонатом натрия при мольном соотношении Са0:С02=1:1,05 раствор подвергали выпарке.

Выпарку растворов проводили при температуре 80-100 °С в стеклянном реакторе, под разряжением 300 мм. рт. ст.

При испарении влаги в количестве 50 % от исходной массы раствора хлорида натрия в осадок выпадает 81,55 % соли от исходного количества в растворе. Полученная соль содержит 99,30 % хлористого натрия, 0,045 % кальция, 0,011 % магния, 0,07 % сульфатов, 0,03 % калия в пересчете на сухое вещество. Поваренная соль из предварительно очищенного раствора содержит

99,68 % хлорида натрия. Органические вещества в составе солей практически отсутствуют. Основная часть органики удаляется при выщелачивании галитовых отходов вместе с растворами выщелачивания при получении технической соли, а остаточные количества органических веществ остаются на фильтре при отделении н. о. и осадков сопутствующих примесей.

Полученные результаты легли в основу разработки технологической схемы, схемы материальных потоков и материального баланса.

На рисунке 1 приведена схема потоков и материальный баланс переработки флотационных галитовых отходов на поваренную соль пищевой чистоты.

Процесс переработки включает выщелачивание галитовых отходов насыщенным раствором хлорида натрия, получение технического хлорида натрия и насыщенного раствора из этой соли, очистку раствора от сопутствующих примесей, отделение нерастворимых в воде остатков, осадка примесей и остаточных количеств органики, выпарку очищенного раствора, отделение поваренной соли и ее сушку.

Для получения 1000 кг поваренной соли пищевой чистоты необходимо 1143,56 кг галитовых отходов выщелачивать насыщенным раствором хлорида натрия при Т:Ж=1:1, образующуюся пульпу разделить на осадок хлорида натрия и жидкую фазу, содержащую хлорид калия, фильтрованием. Осадок промыть насыщенным раствором хлорида натрия и растворить в 3368,23 кг воды до образования насыщенного раствора, очистить от сопутствующих примесей сульфатов, магния и кальция, отфильтровать от н. о., выпавших осадков примесей и остаточных количеств органики. Очищенный раствор в количестве 4413,75 кг выпаривать, отделить влажную соль хлорида натрия в количестве 1079,66 кг и высушить ее при температуре 100-120 °С.

Рисунок 1. Схема материальных потоков и материальный баланс получения хлорида натрия пищевой чистоты из флотационных галитовых отходов

На рис. 2. приведена принципиальная технологическая схема переработки галитовых отходов на поваренную соль пищевой чистоты.

Рисунок 2. Принципиальная технологическая схема получения хлорида натрия пищевой чистоты из галитовых отходов 1 -реактор-выщелачиватель, 2, 5, 7 - фильтры, 3 - емкости, 4 - реактор-растворитель, 6 - выпарной аппарат, 8 - сушильный барабан, 9 - охлаждающий барабан, 10 - холодильник

Насыщенный раствор хлорида натрия, приготовленный из галитовых отходов, подается в реактор-выщелачиватель (поз. 1), куда одновременно подаются галитовые отходы, для выщелачивания из них хлорида калия. Далее пульпа из реактора подается на фильтр для разделения жидкой и твердой фаз. С фильтра (поз. 2) влажная соль поступает в реактор-растворитель технического хлорида натрия (поз. 4), а маточный раствор в сборник фильтрата (поз. 3). В реактор-растворитель одновременно с технической солью подаются реагенты для очистки от примесей. Насыщенный раствор технического хлорида натрия из реактора-растворителя подается на вакуум фильтр (поз. 5). Очищенный, насыщенный раствор через промежуточную емкость (поз. 3) подается в выпарной аппарат (поз. 6). Из выпарного аппарата пульпа хлорида натрия поступает на ленточный фильтр (поз. 7). Влажная соль подается в сушильный барабан (поз. 8), охлаждающий барабан (поз. 9) и далее на склад. Соковые пары охлаждаются и подаются на растворение технической соли.

В таблице 1 приведены нормы технологического режима переработки флотационных галитовых отходов на хлористый натрий пищевой чистоты.

Таблица 1.

Нормы технологического режима

Наименование параметров Значение

1. Приготовление насыщенного раствора хлорида натрия

Температура, °С 20-40

Вода, кг 2700

Галитовые отходы, кг 1000

2. Выщелачивание хлорида калия

Температура, °С 20-40

Галитовые отходы, кг 1143,56

Насыщенный раствор №С1, кг 1143,56

3. Отделение влажного хлорида натрия на фильтре

Температура, °С 20-40

Т:Ж пульпы 1:1

Пульпа хлорида натрия, кг 2287,12

Насыщенный раствор хлорида натрия, кг 1000,78

Влажный осадок хлорида натрия, кг 1286,34

Разряжение при фильтрации, кгс/см2 0,5-0,8

4. Приготовление насыщенного раствора технического хлорида натрия и его очистка

Температура, °С 50-70

Вода, кг 3265,32

Галитовый отход, кг 1286,34

5. Отделение н. о. и примесей на фильтре

Температура, °С 50-70

Насыщенный раствор №С1, кг 4413,75

Влажный осадок н. о., BaSO4, Mg(OH)2, СаС03, кг 137,91

6. Упарка насыщенного раствора хлорида натрия

Температура, °С 100-120

Насыщенный раствор, кг 4413,75

Разряжение при фильтрации, кгс/см2 0,6-0,8

7. Отделение влажного хлорида натрия на фильтре

Температура, °С 90-100

Т:Ж в сгущенной части пульпы 1:1,1

Упаренная пульпа хлорида натрия, кг 2233,05

Упаренная вода, кг 2190,53

Насыщенный раствор хлорида натрия, кг 1153,39

8. Сушка влажного хлорида натрия и охлаждение

Температура топочного газа на входе, °С 350-450

Температура топочного газа на выходе, °С 100-150

Влажный осадок хлорида натрия, кг 1079,66

Влага, кг 79,66

Пылевая фракция, кг 0,5-1

Сухой хлорид натрия, кг 1000

Температура охлаждающего воздуха, °С 20-30

На модельной установке, имитирующей производственные условия, на УП «Дехканабадский завод калийных удобрений» проведена апробация технологии переработки влажного технического хлорида натрия, полученного из галитовых отходов в промышленных условиях на имеющемся оборудовании производства флотационного хлористого калия, на хлорид натрия пищевой чистоты. Наработана опытная партия хлорида натрия, характеризующаяся следующими показателями качества (масс. %): NaCI - 99,68; K2O - 0,03; H2O - 0,26; SO4, CaO и н. о. - отсутствуют.

Полученные образцы хлорида натрия соответствуют всем требованиям, предъявляемым к поваренной соли пищевой чистоты по содержанию посторонних неорганических примесей. Органические вещества в образцах соли обнаружить методом хромато-масс-спектрометрии не удалось.

Результаты проведенных испытаний свидетельствуют о возможности переработки флотационных галитовых отходов УП «Дехканабадский завод калийных удобрений» на поваренную соль высшего сорта пищевой чистоты. Для этого из технической соли хлорида натрия, полученной из галитовых отходов, необходимо получить насыщенный раствор хлорида натрия, очистить его от примесей, очищенный раствор выпаривать до удаления влаги в количестве 50 % от исходной массы, отделить выпавшие кристаллы хлорида натрия и высушить. При этом получается хлорид натрия, содержащий 99,68 % основного вещества и отвечающий требованием ГОСТ 13830-91, сорт высший.

Список литературы:

1. Бурриель-Марти Ф., Рамирес-Муньос Х. Фотометрия пламени. - М.: Мир, 1972. - 520 с.

2. ГОСТ 20851.3-93. Удобрения минеральные. Методы определения массовой доли калия. - М.: ИПК Издательство стандартов, 1995. - 32 с.

3. Крешков А.П. Основы аналитической химии. В 3-х т. Т.2. Количественный анализ. - М.: Химия, 1965. - 376 с.

4. Методы анализа рассолов и солей / под ред. Ю.В. Морачевского и Е.М. Петровой. - М. - Л.: Химия. 1965. - 404 с.

5. Самадий М.А., Ёрбобоев Р.Ч., Бойназаров Б.Т. и др. Влияние технологических параметров на процесс переработки галитовых отходов // Химия и химическая технология. - Ташкент, 2013. - № 2. - С. 14-18.

6. Самадий М.А., Мирзакулов Х.Ч., Усманов И.И. и др. Технология переработки галитовых отходов калийного производства на технический хлорид натрия // Узбекский химический журнал. - Ташкент, 2013. - № 3. -С. 55-60.

7. Шубаев А.С., Крашенинин Г.С., Резанцев И.Р. и др. Основные направления научно-технического прогресса в соляной промышленности на 1986-1990 гг. // Соляная промышленность. Сер. 25. - 1986. - Вып. 4. - C. 16-20.

1. Byurriel-Marti F., Ramires-Munos Х. Photometry of flame. Moscow, "Mir" Publ., 1972, 520 p. (In Russian).

2. GOST 20851.3-93. State Standard 20851.3-93. Fertilizers mineral. Methods of definition of a mass potassium. Moscow, IPK Izdatel"stvo standartov Publ., 1995. 32 p. (In Russian).

3. Kreshkov A.P. Basis of analytical chemistry. V. 2. The quantitative analysis. Moscow, Khimiia Publ., 1965. 376 p. (In Russian).

4. Morachevskii Iu.V., Petrova E.M. Methods of the analysis of brines and salts. Moscow-Leningrad, Khimiia Publ., 1965. 404 p. (In Russian).

5. Samady M.A, Yorboboev R.Ch, Boynazarov B.T., Mirzakulov Kh.Ch. Influence of technological parameters on processing process halite waste. Khimiia I khimicheskaia tekhnologiia . Tashkent, 2013, № 2. pp. 14-18. (In Russian).

6. Samady M.A, Mirzakulov Kh.Ch., Usmanov I.I., Boynazarov B.T., Rakhmatov Kh.B. Technology of processing halite waste of potassium manufacture to technical sodium chloride. Uzbekskii khimicheskii zhurnal . Tashkent, 2013. № 3. pp. 55-60. (In Russian).

7. Shubaev A.S., Krasheninin G.S, Rezantsev I.R., etc. The Basic directions of scientific and technical progress in the hydrochloric industry for 1986-1990. Solianaia promyshlennost". Seriia 25 . 1986. series 25. Issue 4. pp. 16-20 (In Russian).

Производство соли - сложный многоэтапный процесс, состоящий из добычи сырья, очистки его от механических и химических примесей, обогащения полезными элементами, сушки и дробления. Для получения качественного продукта требуется современное оборудование и строгое соблюдение технологии.

Технология и процесс производства соли, в свою очередь, зависят от типа месторождения и от характеристик продукта: чистота, размер гранул, наличие добавок. Давайте поговорим обо всем более подробно.

Основные способы добычи и производства соли

Самые распространенный варианты:

- Закрытый шахтный метод. Именно так добывается 60% всей соли в мире. Твердый натрий хлор, расположенный в недрах планеты, образует горы. Их основания находятся на пять-восьми километрах в глубину, а вершины-купола могут быть видны на поверхности земли. Для добычи такой соли прорубаются длинные туннели. От основного туннеля отходят множество камер и галерей. Строят все это при помощи штрекопроходческих комбайнов или вырубных машин. Для того чтобы достать соль на поверхность, ее погружают на скреперные установки. Далее, для облегчения и ускорения процесса, большие куски разрубают на мелкие части и отправляют на вагонетках или лифтах в перерабатывающий цех. Здесь натрий хлор мелют, очищают (если нужно) и фасуют. Преимущество шахтного производства в том, что оно не зависит от сезона. Добыча не останавливается круглый год.

- Подземное выщелачивание. Грунтовые воды размывают пласты соли, из-за чего получается естественный раствор. Его выкачивают, а затем выпаривают. Также в некоторых случаях выщелачивание производят искусственно: с учетом расположения месторождений, закладывают сеть скважин. Через них закачивают горячую воду, которая растворяет натрий хлор, далее выкачивают шламовыми насосами в вакуумные резервуары с пониженным давлением. Здесь вода испаряется, а кристаллы оседают на дно. Осадок мелют на центрифуге. Данный способ производства поваренной соли сравнительно недорогой.

- Карьерный метод. Натрий хлор добывается в открытых карьерах со дна соляных озер или шахт. Такой материал отличается низким качеством и доступной ценой. Чистота добываемого NaCl не превышает 90%. Чаще всего карьерная соль используется в качестве основы для противогололедных реагентов, а также в других технических целях.

- Выпаривание. Озерную и морскую соль выпаривают искусственно, либо добывают натрий хлор уже осевший естественным образом. Минус такого метода - сильная зависимость от капризов природы.

В зависимости от способа добычи различают следующие типы соли:

- каменная - добывается шахтным или карьерным способом из осадочных пород;

- выварочная - получают путем вываривания искусственных или естественных рассолов;

- садочная - выпаривается в специальных бассейнах с озерной или морской водой;

- самосадочная - отлагается сама, ее собирают специальным насосом со дна озера.

Более 95% натрий хлора, добываемого на территории РФ - самосадочная и каменная соль.

Различия в технологиях производства технической, пищевой и кормовой соли

Получение технической соли

Такую соль доставляют с месторождения, очищают от твердых галитовых отходов на металлоулавливателе, дробят до получения нужного размера. При необходимости продукцию обрабатывают антислеживателем.

Производство пищевой соли

Состоит из следующих этапов:

- Очистка . Галит проходит несколько моек, затем его дробят и специальным сепаратором извлекают ненужные металлические примеси.

- Сушка производится при помощи промышленной центрифуги.

- Дробление . Соль отправляют на вибрационный транспортер, где гранулы приобретают нужный размер.

- Окончательное высушивание производится в печи, где горячий воздух нагнетается промышленным вентилятором.

Процесс производства кормовой соли

Соль-лизунец изготавливают из чистой самосадочной соли на специальных станках. Кристаллический хлористый натрий засыпают в лотки, где под давлением они превращаются в брикет, по плотности похожий на камень. Еще один вариант для изготовления брикетов - использовать вибростол.

Производство таблетированной соли

Для изготовления таблеток используется сырье высокой степени очистки. Содержание натрий хлора достигает 99,7%. Продукт получают путем выпаривания на специальном оборудовании, дозирования и прессования в таблетки.

Как известно, хлеб, соль и вода – это «три кита» продуктового мира, без которых не обойтись и которые будут продаваться всегда и в больших объемах. Фактически, бизнес, основанный на производстве поваренной соли – это неиссякаемый источник дохода. Несмотря на низкую отпускную цену, широкий рынок сбыта конечного продукта и постоянный спрос гарантируют получение весьма неплохих прибылей.

Естественно, обладая необходимыми финансовыми возможностями, освоить самостоятельную добычу галита (каменной соли) под силу и небольшому начинающему предприятию. Главное условие – близость расположения к непосредственному месту разработки галитовых месторождений, дабы минимизировать транспортные расходы, которые существенно влияют на себестоимость готовой продукции.

Существует и альтернативный способ добывания поваренной соли – путем выпаривания ее из морской воды или засолившихся озер и прудов. Но нормальная рентабельность в таком случае обеспечивается только очень крупными объемами производства и наличием вышеперечисленных водоемов в регионе.

Если же возможности или желание заниматься добычей самостоятельно отсутствуют, на переработке, расфасовке и последующей продаже поваренной соли можно построить выгодный, быстроокупаемый бизнес.

Технологический процесс получения поваренной соли из галита

Первый этап – добытая соль проходит очистку от посторонних примесей в магнитном сепараторе и подвергается двухэтапной мойке. Высушенная в промышленной центрифуге, очищенная масса поступает в вибрационное сито и роликовую дробилку для измельчения до крупного и мелкого размера. Добавление йода происходит в специальном аппарате.

При необходимости на этом же этапе в соль вносят различные добавки и полезные вещества, как, к примеру, ферроцианид калия, препятствующий образованию комков, йодиды, фториды (для профилактики проблем с зубами). Окончательная сушка происходит в печи с помощью струи горячего воздуха, которую обеспечивает промышленный вентилятор.

Охлаждает соль второй мощный вентилятор. Далее по ленточному и спиралевидному транспортеру обработанный продукт поступает на линию упаковки и расфасовки.

Оборудование и персонал

Стоимость автоматической линии по производству поваренной соли напрямую зависит от производительности и ее функциональных возможностей.

Не стоит приобретать дорогостоящее европейское оборудование. Линия китайского производства мощностью одна тонна в час при грамотном монтаже и своевременном техническом обслуживании вполне справляется с поставленной задачей.

Оборудование, позволяющее получать исключительно крупную пищевую соль, обойдется в 230-250 тысяч долларов. Универсальная установка, выдающая на выходе как крупную, так и мелкую соль, плюс йодированную и без добавок йода – в 350 000 у.е. Естественно, чем шире ассортимент продукции – тем больше доход предприятия.

Для обслуживания потребуется штат из 3-5 человек.

Конвейерную линию по производству пищевой поваренной соли можно приобрести как в сборе, так и закупить узлы по отдельности.

Где взять деньги для начала собственного бизнеса? Именно с этой проблемой сталкивается 95% начинающих предпринимателей! В статье мы раскрыли самые актуальные способы получения стартового капитала для предпринимателя. Так же рекомендуем внимательно изучить результаты нашего эксперимента в биржевом заработке:

Стоимость оборудования:

Магнитный сепаратор — 750 долларов;

Дробилка – 12000 $;

Мешающая и спиральная мойки – 23000 $;

Промышленные насосы для соли и солевого рассола – 9900 $;

Спиральный и ленточный транспортеры – 12500 $;

Промышленная центрифуга – 40 тысяч $;

Агрегат для йодирования – 6600 $;

Вибросушка – 22000 у.е.;

Печь с вентилятором — 24 000 $;

Охлаждающий вентилятор – 780 $;

Вытяжки, пылеудалитель — 7900 $;

Также необходимы будут баки, емкости, бункеры для соли и растворов.

Перспективы бизнеса

На сегодняшний день помимо линейного расширения бизнеса существует несколько дополнительных перспектив и направлений, связанных с производством соли.

Первое, позаимствованное у западных коллег — изготовление поваренной соли с добавками хлорида калия, хлорида магния и с минимальным содержанием натрия.

Второе – переработка соли не только в качестве пищевой добавки, но и для нужд химической промышленности.

Третье – не обязательно ограничивать производственный и добывающий цикл исключительно каменной солью, в природе также встречается сильвинит – горная порода, которая служит сырьем для получения хлорида калия. Последний активно используется в сфере сельского хозяйства при производстве калийных удобрений и солей.

Неочищенный рассол из рассолопромысла непрерывно поступает в резервуар неочищенного рассола поз. Е18 емкостью 2000 мі. Из резервуара центробежными насосами типа Х 200-150-400 поз. Н29 подается для подогрева на группу теплообменников. В теплообменниках поз. Т4 рассол подогревается до 40єС за счет тепла конденсата вторичного пара выпарных аппаратов.

Пройдя узел подогрева, рассол поступает в центральную часть успокоителя отстойника поз. Х10, где происходит его смешивание с содово-каустическим реагентом и рабочим раствором ПААГ. Схема обвязки отстойников предусматривает их работу в автономном и последовательном режиме. Содово-каустический реагент подается в количестве 0ч8 м3/час.

После смешивания неочищенного рассола и содово-каустического реагента образуются малорастворимые соединения: карбонат кальция СаСО3 и гидроокись магния Mg(ОН)2. Растворимость карбоната кальция уменьшается при повышении температуры и поэтому для уменьшения остаточного содержания ионов кальция очистку рассола рекомендуется вести при температуре 30ч40єС. Кроме того, при повышении температуры образуются более крупные и хорошо оседающие кристаллы карбоната кальция, что очень важно для последующего отстаивания рассола.

Очищенный рассол должен содержать:

ионов СаІ+ не более 0,05 г/дмі;

ионов МgІ+ не более 0,04 г/дмі;

избытки СО3ІЇ не более 0,15 г/дмі;

избытки ОН не более 0,1г/дмі.

В отстойнике идет образование СаСО3 и Мg(ОН)2 и осветление рассола от этих осадков. Отстойники одноярусные с центральным гребковым приводом и центральным вводом отстаиваемой жидкости.

Через сливную воронку, установленную в верхней периферической части сливного жёлоба отстойника (при последовательном режиме работы) осветленный рассол самотёком поступает в резервуары очищенного рассола поз. Е20 емкостью 2000 мі каждый.

Для интенсификации процесса отстоя очищаемого рассола используется ПААГ с рабочей концентрацией 0,001-0,1%, который подаётся в отстойники сгустители насосами поз. Н30. Шлам из отстойников, сгущаясь, непрерывно спускается в сборник шлама поз. Е19. Шлам из сборников, частично разбавленный водой 1:10 до концентрации твёрдой фазы до 18% идет на шламохранилище.

Очищенный от солей кальция и магния рассол в количестве до 240 мі из резервуаров центробежными насосами типа Х280/29Т поз. Н32 подаётся в отделение выпаривания и в количестве 25-100мі в смену на реагентное отделение для приготовления реагентов.

В отделении выпаривания установлены три выпарные установки, в том числе одна резервная.

Исходный очищенный рассол в количестве до 240 мі/час (в расчете на две рабочие выпарные установки) с температурой 18-35єС из резервуаров насосами типа Х 280/29-Т поз. Н32 подается в питательные баки поз. Е21 емкостью 100 мі каждый, часть очищенного рассола в количестве 25-40 мі/час направляется в отделение центрифугирования на промывку соли в сгустителях типа "Брандес" и на центрифугах.

В питательные баки поступает также рециркулирующий маточный рассол в виде части слива со сгустителей "Брандес" и фугат центрифуг.

Смесь исходного очищенного рассола с рециркулирующим маточным рассолом, необходимым для вывода твердой фазы из установки под названием питающего рассола подается соответственно на каждую выпарную установку поз. К6 параллельно во все выпарные аппараты.

Перед подачей в выпарной аппарат питающий рассол подогревается в кожухо-трубчатом теплообменнике поз. Т5 с поверхностью теплообмена 75 мІ.

Подогрев питающего рассола перед подачей его в 1 выпарной аппарат выпарной установки осуществляется конденсатом греющего пара 1 корпуса и вторичного пара 2-4 корпусов. Рассол движется по трубному пространству, конденсат из греющих камер - по межтрубному. Основной поток питающего рассола подается в оросительные кольца, расположенные в верхней части сепараторов выпарных аппаратов, небольшая часть этого рассола в количестве 2-4 мі/час подается в каждый из уравнительных бачков для предотвращения отложения на них поваренной соли.

При упаривании в аппаратах происходит кристаллизация поваренной соли, при этом расход питающего рассола в каждый аппарат задается таким (24-32 мі/час), чтобы массовая доля твердой фазы в упаренной суспензии (пульпе) каждого выпарного аппарата была равной 30-40%. При массовой доле ниже 30% увеличиваются затраты греющего пара на получение соли и образуются солевые отложения на стенках сепаратора выпарных аппаратов, что приводит к сокращению межпромывочного периода работы выпарной установки. При массовой доле выше 40% ухудшается теплопередача в выпарных аппаратах и уменьшается производительность выпарной установки, кроме того при этом снижается размер кристаллов поваренной соли.

Упаренная пульпа перетекает из корпуса в корпус самотеком через переливной бачок. Этому способствует последовательное уменьшение давления по корпусам. Уменьшение давления приводит к частичному самоиспарению раствора в последующих корпусах и дополнительному выделению в них вторичного пара.

Из четвертого (последнего) выпарного аппарата продукционная солепульпа, содержащая 30-40% масс. кристаллической поваренной соли, в количестве 60-90 мі/час насосом типа ГрТ 160/31,5 поз. Н31 перекачивается в отделение центрифугирования в сгустители типа "Брандес" поз. Х11.

Давление в греющей камере первого выпарного аппарата поддерживается в интервале 0,15-0,22 МПа. Расход пара на одну выпарную установку составляет до 30 т/час.

Вторичный пар из первого выпарного аппарата поступает в греющую камеру второго выпарного аппарата, давление в которой не должно превышать 0,7 МПа. Последующие выпарные аппараты обогреваются вторичным паром предыдущего выпарного аппарата. Из четвертого выпарного аппарата, вторичный пар поступает в барометрический конденсатор диаметром 2,0 м.

Конденсат греющего пара первого выпарного аппарата охлаждается в теплообменниках, затем откачивается на котельную.

Конденсат вторичного пара из греющей камеры второго выпарного аппарата поступает в греющую камеру третьего выпарного аппарата, а затем из нее в греющую камеру четвертого выпарного аппарата, откуда поступает на другие производственные нужды.

Для утилизации паров и несконденсировавшихся газов в барометрических конденсаторах используется оборотная вода с температурой не выше 28єС. Нагретая вода из барометрических конденсаторов поступает в баки - гидрозатворы емкостью 10мі каждый с температурой не выше 50єС и далее подается на вентиляторные градирни. Охлажденная вода собирается в приемнике холодной воды и подается на утилизацию паров в барометрических конденсаторах.

Неконденсирующиеся газы из греющей камеры первого выпарного аппарата отводятся в трубопровод греющего пара второго выпарного аппарата. Из греющей камеры второго выпарного аппарата неконденсирующиеся газы отводятся в трубопровод греющего пара третьего выпарного аппарата, из третьей греющей камеры в трубопровод греющего пара четвертого выпарного аппарата, а из четвертой греющей камеры в барометрический конденсатор. Отвод производится по центральной трубе, расположенной в межтрубном пространстве греющей камеры.

Сгущение солепульпы с 30-40% до 40-60% масс. по твердой фазе производится в сгустителях типа "Брандес", а выделение твердой фазы - на фильтрующих горизонтальных центрифугах типа Ѕ ФГП 1201Т-01 поз. Ц23 с пульсирующей выгрузкой осадка. Промывка соли от маточного рассола производится очищенным рассолом в сгустителях типа "Брандес". Расход очищенного рассола на промывку составляет 25-35 м 3 /час. Промытая и отцентрифугированная соль с влажностью 2-3% масс. поступает на ленточные конвейера. Влажная соль на конвейере обрабатывается раствором ферроцианида калия (ФЦК) в качестве антислеживающей добавки.

Раствор ФЦК готовится в баке, куда подается навеска кристаллического ферроцианида калия, конденсат и сжатый воздух для перемешивания и растворения ФЦК. Из бака раствор ФЦК самотеком по трубопроводу поступает через форсунки на конвейер влажной соли поз. ПТ 24. Проходя по конвейеру, соль частично перемешивается и подается на сушку.

Регулирование расхода раствора ФЦК производится автоматически, в зависимости от количества соли, поступающей на конвейер. Расход соли определяется с помощью весов (весы-индикаторы) на конвейере.

Влажная поваренная соль с содержанием 2,5 ±0,5% масс. Н2О и температурой 40 ±5єС конвейерами распределяется по бункерам поз. Х12. Из бункера поваренная соль питателем и механическим забрасывателем подается в аппарат "кипящего слоя" поз. Т3, где производится сушка соли горячим воздухом. Воздух в аппарат подается трубогазодувкой после предварительного нагрева в воздухоподогревателе поз Т1.

В воздухоподогреватель воздух подается в количестве 11000 ± 2000 нмі/ч на одну сушильную установку при давлении 4000 ±500 Па.

В воздухоподогревателе воздух подогревается дымовыми газами от сжигания природного газа в горелках типа ГМГ - 2 М топки поз. Т 2. При отключении газа в качестве топлива может быть использован высокосернистый мазут марки М-100. Перед сжиганием мазут подогревается паром давлением 0,6 МПа до 120°С. Воздух на горение мазута, газа (на горелку), на охлаждение сводов топки дожигание подается вентилятором типа ВДН - 11,2 поз. В 33-34 под напором 2000 ±500 Па. При этом расход воздуха на горелки составляет 5000 ±1000 нмі/ч, а на обдув сводов и дожигание - 1600 ± 200 нмі/ч.

Сжигание природного газа или мазута в топке происходит при разряжении 50 ± 20 Па и температуре до 1300єС. Указанное разряжение поддерживается дымососом поз. В36.

Снижение разряжения может привести к выбросу горячих дымовых газов в помещение, повышение разряжения приводит к повышенному подсосу холодного воздуха в топку, что может привести к срыву факела.

Топочные (дымовые) газы в камере смешивания топки поз. Т2 смешиваются с отработанными (после воздухоподогревателя) ретурными дымовыми газами, имеющими температуру 180 ± 10єС. В результате смешивания температура дымовых газов снижается до 550 ± 50єС, с этой температурой они по подземным боровам поступают в трубное пространство воздухоподогревателя на подогрев сушильного агента, где охлаждаются с 550 ± 50єС до 180 ± 10єС, и нагнетаются в насадочный адсорбер поз. К8, где происходит очистка газов от серосодержащих соединений, после чего последние дымососом типа ДН - 12,5 N = 75 квт, n = 1500 об/мин производительностью 37000 мі/ч поз. Х13 выбрасываются в атмосферу через общий газоход и две дымовые трубы диаметром 600 мм. Высота первой дымовой трубы 45 м, высота второй дымовой трубы 31,185 м. Снижение температуры дымовых газов ниже 170єС приводит к образованию кислотной коррозии газопроводов и дымовых труб, а повышение температуры выше 200єС приводит к выходу из строя дымососа. Часть охлажденных дымовых газов тем же дымососом подается в камеру смешивания топки для поддержания их температуры перед воздухоподогревателем в интервале 550 ± 50єС.

Адсорбер поз. К8 орошается содой. Образующиеся при этом сточные воды направляются в сборник промстоков поз. Е16, откуда выбрасываются в канализацию.

Высушенная поваренная соль из аппарата "КС" через переливную течку поступает на охлаждение в аппарат "КС". Воздух на охлаждение в аппарат подается вентилятором. Охлажденная поваренная соль выгружается на конвейер поз. ПТ27, откуда подается на вертикальные элеваторы типа ЦГ - 400 поз. ПТ28 и далее на электромагнитные вибрационные грохоты для отделения оката, образовавшегося при сушке.

Крупные частицы соли (более 1,2 мм) и комки, не прошедшие через отверстия в ситовой ткани виброгрохотов поз. Е22, сходят с нее и самотеком в количестве 320 ± 50 кг/ч поступают в вертикальную мешалку емкостью 10 м і для растворения оката поз. Е14.

Образующийся в количестве 3-6 м і 5-10% раствор насосами типа АХ 45/54 откачивается в сборник промстоков поз. Е15.

На узле пересыпки соли из виброгрохотов на конвейеры установлены магнитные ловушки. Установка произведена в 2 яруса: верхний -3 магнита, нижний -4 магнита. Основной поток соли с размерами частиц менее 1,2 мм поступает на наклонные ленточные конвейеры КЛС - 800 поз. ПТ26, подающие соль в цех фасовки и затаривания соли.

Запыленный воздух, уходящий из аппарата "КС" поступает в систему газоочистки. Очистка производится в две стадии: предварительная очистка от наиболее крупных частиц осуществляется в циклонах поз. К7 и очистка от тонкодисперсных частиц пыли в рукавном фильтре поз. Ф9.

Отработанный сушильный агент с =70±10єС и запылённостью 12-50 г/нмі под разряжением 200±50 Па поступает на очистку в батарейный циклон. Очищенный в батарейном циклоне воздух до концентрации 12-17г/нмі t=68±8єС в количестве (16±4)х10і нмі/час под разряжением 1500±500Па засасывается вентилятором поз. В35 и подаётся под давлением 4500±500 Па на очистку в рукавный фильтр.

Соляная пыль выводится из батарейных циклонов с помощью течек, оснащенных мигалками (шлюзовыми затворами), и подается в емкость поз. Е17, куда поступает оборотная вода. Образующаяся засоленная вода направляется в приямок, находящийся на рассолопромысле. Мелкодисперсная пыль, уловленная в рукавном фильтре, подается на ленточный конвейер поз. ПТ25, откуда поступает в емкость размыва оката.

Окончательно очищенный от наиболее мелких частиц соляной пыли отработанный сушильный агент с температурой 110єС подается в воздухоподогреватель поз. Т1, где нагревается до температуры 300єС и возвращается в сушилку "КС".

Технологическая схема производства хлорида натрия представлена в приложении С.

Имеющая химическую формулу «хлорид натрия», употребляется как пищевой продукт и имеет большое значение для жизнедеятельности человека и других существ. Столовая соль имеет белые кристаллы, поскольку при изготовлении подвергается нескольким этапам обработки. Хотя соль природного морского происхождения имеет бурые и серые оттенки за счет содержания примесей. Производят соль разных видов: чистую, йодированную, нитритную.. Соль разделяют на сорта в зависимости от чистоты: экстра, высший, первый и второй.

Технологии добычи соли

Есть различные технологии добычи соли. Технология самосадочной соли состоит в добыче из «соляных водопадов» путём природного испарения морской воды из каверн. Садочная соль добывается с глубин соляных озёр или в соляных пещерных озёрах. Добыча садочной соли осуществляется в теплый сезон в местностях с подходящим климатом путём естественного испарения садочной рапы в искусственных плоских бассейнах. В регионах с холодным климатом используется метод вымораживания. Каменная соль добывается методом разработки шахт и не подвергается тепловой и водной обработке. Выварочная соль добывается путём выпаривания из соляных растворов (из естественных подземных рассолов или полученных методом накачивания водой через буровые скважины пластов каменной соли. Также соль добывают путем очистки галита (каменной соли), залежи которого располагаются на месте высохших морей.

Ранее в древности соль добывали в процессе сжигания некоторых растений, облитых морской водой – орешника и лиственных деревьев. Образовавшуюся золу использовали как приправу. Самые первые солеварни найдены в Болгарии. В VI тысячелетии до нашей эры соль выпаривали в массивных глинобитных печах куполообразной формы.

На сегодняшний день соль используется не только в пищевых целях, а в промышленных и технических. Техническая соль используется для химического производства. Поваренная соль используется также и для получения соды, хлора, соляной кислоты, гидроксида натрия и металлического натрия. Самая полезная – это морская соль, которая содержит много минералов. На сегодняшний день выбор технологии обработки и производства соли зависит от ее вида.

Технология производства соли

Поваренную соль получают из галита. Галит (или каменная соль) является минералом и может содержать различные примеси, песок, землю, металлические частицы. При технологии производства поваренной соли, после разработки галитовых залежей, сырье проходит несколько этапов очистки, затем промывается, дробится, и в конце еще 2 раза промывается. На линии производства магнитный сепаратор отсеивает металлические примеси. На конечном этапе соль высушивают в специальной центрифуге.

Йодированную соль получают путем добавления йода в очищенный полуфабрикат. Затем соль направляют в сушильный аппарат и дробилку, если требуется получить мелкую йодированную соль. Если требуется получить крупную йодированную соль, то процесс дробления пропускается. В процессе высушивания возможно добавление других вспомогательных веществ, например, антислеживающих добавок, фторидов, йодидов и карбонатов. В соответствии со стандартом, содержание пищевых добавок не должно превышать 2-3%. Затем продукция фасуется и упаковывается.

Соль также применяется в производстве полимеров и пластиков, в нефтяной отрасли (для разморозки грунта), в производстве мыла, бумаги, стекла, в животноводстве, а также для других технических целей. Такой востребованный продукт является очень перспективным направлением бизнеса на сегодняшний день.