Анализ видов и последствий отказов грохота. Анализ вида и последствий отказа

Испытания технологических процессов на завершенность.

Испытания конструкции на завершенность.

Эти испытания проводятся на первых опытных образцах изделия. Их цель - показать, что конструкция изделия удовлетворяет требованиям по надежности.

При этом не имеет значения, каким способом был построен опытный образец и какие усилия пошли на его отладку. Если требуемый уровень надежности изделия не достигнут, конструкция должна быть улучшена. Испытания продолжаются до тех пор, пока изделие не будет удовлетворять всем заданным требованиям.

На протяжении этих испытаний регистрируются отказы в начальный период эксплуатации изделия. С помощью этих данных достигается полная согласованность между конструкцией изделия и процессами, необходимыми для его изготовления, и определяется объем испытаний, необходимых для достижения требуемой надежности при доставке [ изделия потребителям.

Испытания проводятся также на первых образцах изделий. Эти I образцы работают в течение заданного периода (периода приработки). Характеристики их работы тщательно контролируются, измеряется убывающая интенсивность отказов. После периода приработки соби раются опытные данные, позволяющие измерить и проверить показа тели эксплуатационной надежности изделия и сравнить их с резуль| татами, полученными при испытании изделия на завершенность.I Наблюдения, проведенные во время этих испытаний, позволяют задать величину периода приработки изделия.

Испытания на долговечность. На протяжении этих испытаний регистрируются износовые отказы элементов изделия и строится их распределение. Полученные данные используются для устранения. причин тех отказов, возникновение которых приводит к неприемле мому снижению ожидаемого срока службы изделия. Испытания на долговечность ведутся на ряде образцов данного изделия. При этих испытаниях надо определить границу перехода от постоянной интен сивности отказов к возрастающей и построить распределение для каждого наблюдаемого вида отказов.

Одним из эффективных средств повышения качества технических объектов является анализ видов и последствий потенциальных отказов (Potential Failure Mode and Effects Analysis - FMEA). Анализ доводится на этапе проектирования конструкции или технологичecкого процесса (соответствующие этапы жизненного цикла изделия - разработка и подготовка к производству), а также при доработке и улучшении изделий, уже запущенных в производство. Целесообразно разделить этот анализ на два этапа: отдельный анализ нa этапе отработки конструкции и на этапе отработки технологического процесса.

Стандарт (ГОСТ Р 51814.2-2001. Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов) предусматривает и возможность использования метода FMEA при разработке и анализе других процессов, таких, как процессы продаж, обслуживания, маркетинга.

Основные цели анализа видов и последствий потенциальных отказов:

Выявление критичных отказов, связанных с опасностью для жизни людей и окружающей среды и разработка мероприятий

по снижению вероятности их возникновения и тяжести возмож ных последствий;

Выявление и устранение причин любых возможных отказов изделия для повышения его надежности.

При проведении анализа решаются следующие задачи:

Выявление возможных отказов объекта (изделия или процесса) и его элементов (при этом учитывается опыт изготовления и эксплуатации аналогичных объектов),

Изучение причин отказов, количественная оценка частоты их возникновения,

Классификация отказов по тяжести последствий и количественная оценка значимости этих последствий,

Оценка достаточности средств контроля и диагностики оценка возможности обнаружения отказа, возможность предотвращения отказа при практическом использовании этих средств,

Разработка предложений по изменению конструкции и технологии изготовления с целью снижения вероятности отказов и их критичности,

Разработка правил поведения персонала при возникновении критических отказов,

анализ возможных ошибок персонала.

Для проведения анализа формируется группа специалистов, имеющих практический опыт и высокий профессиональный уровень в области конструирования аналогичных объектов, знающих процессы производства компонентов и сборки объекта, " технологию контроля и диагностики состояния объекта, методы " обслуживания и ремонта. Используется метод мозгового штурма. При этом на этапе качественного анализа разрабатывается структурная схема объекта: объект рассматривается как система, состоящая из подсистем различного уровня, которые в свою " очередь состоят из отдельных элементов.

Анализируются возможные виды отказов и их последствия снизу вверх, т.е. от элементов к подсистемам, и затем к объекту в целом. При анализе учитывается, что каждый отказ может иметь несколько причин и несколько различных последствий.

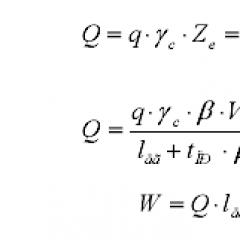

На этапе количественного анализа экспертно, в баллах, оценивается критичность отказа с учетом вероятности его возникновения, вероятности его выявления и оценки тяжести возможных последствий. Риск отказа (приоритетное число риска) может быть найден по формуле: I

где значение О определяется в баллах в зависимости от вероятности отказа,- от вероятности выявления (обнаружения) отказа", зависит от тяжести последствий отказа.

Найденное значение.для каждого элемента по каждой причине и по каждому возможному последствию сравнивается с критическим. Критическое значение устанавливается заранее и выбирается в пределах от 100 до 125. Снижение критического, значения соответствует разработке более надежных изделий и процессов.

Для каждого отказа, у которого значение R превышает критическое, разрабатываются меры по его снижению путем доработки конструкции и технологии изготовления. Для нового варианта объекта критичность объекта R рассчитывается заново. При необходимости процедура доработки повторяется вновь.

Чтобы разобраться со второй частью, настоятельно рекомендую сначала ознакомиться с .

Анализ видов и последствий отказов (FMEA)

Анализ видов и последствий отказов (FMEA) представляет собой основанный на индуктивном размышлении инструмент оценки риска, который рассматривает риск как продукт следующих компонентов:

- тяжесть последствий потенциального отказа (S)

- возможность появления потенциального отказа (O)

- вероятность необнаружения отказа (D)

Процесс оценки рисков состоит из:

Присвоение каждому вышеуказанному компоненту риска соответствующего уровня риска (высокого, среднего или низкого); при наличии подробной практической и теоретической информации о принципах устройства и функционирования квалифицируемого прибора можно объективно присвоить уровни риска как для возможности появления отказа, так и для вероятности необнаружения отказа. Возможность появления отказа может рассматриваться как временной интервал между появлениями одного и того же отказа.

Присвоение уровней рисков для вероятности необнаружения отказа требует знания того, в каком виде проявится отказ конкретной функции прибора. Например, отказ системного программного обеспечения прибора предполагает то, что спектрофотометр невозможно эксплуатировать. Такой отказ можно легко обнаружить, следовательно, ему можно присвоить низкий уровень риска. А вот погрешность в измерении оптической плотности не может быть своевременно обнаружена, если не была произведена калибровка, соответственно, отказу функции спектрофотометра по измерению оптической плотности следует присвоить высокий уровень риска его необнаружения.

Присвоение уровня тяжести риска несколько более субъективный процесс, и он в определенной степени зависит от требований соответствующей лаборатории. В этом случае уровень тяжести риска рассматривают как совокупность:

Некоторые предлагаемые критерии присвоения уровня риска для всех компонентов оценки совокупного риска, рассмотренных выше, представлены в таблице 2. Предлагаемые критерии наиболее подходят для использования в условиях регламентируемого контроля качества продукта. Другие прикладные задачи лабораторного анализа могут потребовать другой набор критериев присвоения. Например, воздействие какого-либо отказа на качество работы судебно-медицинской лаборатории может в итоге повлиять на исход уголовного процесса.

Таблица 2: предлагаемые критерии для присвоения уровней рисков

| Уровень риска | Качество (Q) | Соответствие требованиям (C) | Бизнес (B) | Вероятность появления (P) | Вероятность необнаружения (D) |

| Тяжесть | |||||

| Высокий | Вероятно, нанесет вред потребителю | Приведет к отзыву продукции | Простой более одной недели или потенциальная крупная потеря дохода | Более одного раза в течение трех месяцев | Вряд ли может быть обнаружен в большинстве случаев |

| Средний | Вероятно, не нанесет вреда потребителю | Приведет к получению предупредительного письма | Простой до одной недели или потенциальная существенная потеря дохода | Один раз каждые три-двенадцать месяцев | Может быть обнаружен в некоторых случаях |

| Низкий | Не нанесет вреда потребителю | Приведет к обнаружению несоответствия в ходе аудита | Простой до одного дня или незначительная потеря дохода | Один раз каждые один-три года | Вероятно, будет обнаружен |

Взято из источника

Расчет уровня совокупного риска предполагает:

- Присвоения численного значения каждому уровню тяжести риска для каждой отдельной категории тяжести, как показано в таблице 3

- Суммирование численных значений уровней тяжести для каждой категории риска даст совокупный количественный уровень тяжести в диапазоне от 3 до 9

- Совокупный количественный уровень тяжести может быть преобразован в совокупный качественный уровень тяжести, как показано в таблице 4

| Таблица 3: присвоение количественного уровня тяжести | Таблица 4: расчет совокупного уровня тяжести | |||

| Качественный уровень тяжести | Количественный уровень тяжести | Совокупный количественный уровень тяжести | Совокупный качественный уровень тяжести | |

| Высокий | 3 | 7-9 | Высокий | |

| Средний | 2 | 5-6 | Средний | |

| Низкий | 1 | 3-4 | Низкий | |

- В результате умножения совокупного качественного уровня Тяжести (S) на уровень возможности Появления (O) получим Класс риска, как показано в таблице 5.

- Далее можно рассчитать Фактор риска путем умножения Класса риска на Необнаруживаемость, как показано в таблице 6.

| Таблица 5: расчет класса риска | Таблица 6: расчет уровня риска | |||||||

| Уровень тяжести | Необнаруживаемость | |||||||

| Уровень появления | Низкий | Средний | Высокий | Класс риска | Низкий | Средний | Высокий | |

| Высокий | Средний | Высокий | Высокий | Высокий | Средний | Высокий | Высокий | |

| Средний | Низкий | Средний | Высокий | Средний | Низкий | Средний | Высокий | |

| Низкий | Низкий | Низкий | Средний | Низкий | Низкий | Низкий | Средний | |

| Класс риска = Уровень тяжести * Уровень появления | Фактор риска = Класс риска * Уровень необнаруживаемости | |||||||

Важной особенностью этого подхода является то, что при расчете Фактора риска этот расчет придает дополнительный вес факторам появления и обнаруживаемости. Например, в случае, когда отказ имеет высокий уровень тяжести, однако появление его маловероятно и его легко обнаружить, то совокупный фактор риска будет низким. И наоборот, в случае, когда потенциальная тяжесть низкая, однако появления отказа, возможно, будет частым и его нелегко обнаружить, то совокупный фактор риска будет высоким.

Таким образом, тяжесть, которую зачастую трудно или даже невозможно минимизировать, не будет влиять на совокупный риск, связанный с конкретным функциональным отказом. Тогда как появление и необнаруживаемость, которые легче минимизировать, оказывают большее влияние на совокупный риск.

Обсуждение

Процесс оценки рисков состоит из четырех основных этапов, указанных ниже:

- Проведение оценки в отсутствие каких-либо средств или процедур минимизации

- Установление средств и процедур минимизации оцененного риска на основании результатов выполненной оценки

- Проведение оценки риска после реализации мер по минимизации для определения их эффективности

- При необходимости, установление дополнительных средств и процедур минимизации, а также проведение повторной оценки

Оценка риска, обобщенная в таблице 7 и обсуждаемая ниже, рассматривается с точки зрения фармацевтической и смежных отраслей. Несмотря на это подобные процессы могут быть применены к любому другому сектору экономики, однако, если применяются другие приоритеты, то могут быть получены другие, но не менее обоснованные, выводы.

Первоначальная оценка

Начинают с рабочих функций спектрофотометра: точности и прецизионности длины волны, а также спектральной разрешающей способности спектрофотометра, по которым определяют возможность его использования в испытаниях на подлинность в пределах УФ/видимой области спектра. Любые погрешности, недостаточная прецизионность длины волны определения или недостаточная разрешающая способность спектрофотометра могут привести к ошибочным результатам испытания на подлинность.

В свою очередь это может привести к выпуску продукции с недостоверной подлинностью, вплоть до её поступления конечному потребителю. Это также может привести к необходимости отзыва продукции и последующим значительным затратам или потере дохода. Следовательно, в каждой категории тяжести эти функции будут представлять высокий уровень риска.

Таблица 7: оценка риска с помощью FMEA для УФ/В-спектрофотометра

| Предварительная минимизация | Последующая минимизация | |||||||||||||

| Тяжесть | Тяжесть | |||||||||||||

| Функции | Q | C | B | S | O | D | RF | Q | C | B | S | O | D | RF |

| Рабочие функции | ||||||||||||||

| Точность длины волны | В | В | В | В | С | В | В | В | В | В | В | Н | Н | Н |

| Воспроизводимость длины волны | В | В | В | В | С | В | В | В | В | В | В | Н | Н | Н |

| Спектральное разрешение | В | В | В | В | С | В | В | В | В | В | В | Н | Н | Н |

| Рассеянный свет | В | В | В | В | С | В | В | В | В | В | В | Н | Н | Н |

| Фотометрическая стабильность | В | В | В | В | В | В | В | В | В | В | В | Н | Н | Н |

| Фотометрический шум | В | В | В | В | В | В | В | В | В | В | В | Н | Н | Н |

| Плоскостность спектральной базовой линии | В | В | В | В | В | В | В | В | В | В | В | Н | Н | Н |

| Фотометрическая точность | В | В | В | В | В | В | В | В | В | В | В | Н | Н | Н |

| Функции по обеспечению качества и целостности данных | ||||||||||||||

| Средства управления доступом | В | В | В | В | Н | Н | Н | В | В | В | В | Н | Н | Н |

| Электронные подписи | В | В | В | В | Н | Н | Н | В | В | В | В | Н | Н | Н |

| Средства управления паролем | В | В | В | В | Н | Н | Н | В | В | В | В | Н | Н | Н |

| Безопасность данных | В | В | В | В | Н | Н | Н | В | В | В | В | Н | Н | Н |

| Контрольный журнал | В | В | В | В | Н | Н | Н | В | В | В | В | Н | Н | Н |

| Временные отметки | В | В | В | В | Н | Н | Н | В | В | В | В | Н | Н | Н |

В = Высокий, С = Средний, Н = Низкий

Q = Качество, C = Соответствие требования, B = Бизнес, S = Тяжесть, O = Возможность появления, D = Необнаруживаемость, RF = Фактор риска

Анализируем дальше, рассеянный свет влияет на правильность измерений оптической плотности. Современные приборы могут его учитывать и вносить соответствующую поправку в расчеты, однако для этого требуется, чтобы этот рассеянный свет был определен и хранился в рабочем программном обеспечении спектрофотометра. Любые неточности в сохраненных параметрах рассеянного света приведут к неправильным измерениям оптической плотности с теми же последствиями для фотометрической стабильности, шума, точности и плоскостности базовой линии, что и указанные в следующем абзаце. Следовательно, в каждой категории тяжести эти функции будут представлять высокий уровень риска. Точность и прецизионность длины волны, разрешающая способность и рассеянный свет в значительной степени зависят от оптических свойств спектрофотометра. Современные приборы с диодной матрицей не имеют движущихся частей и, следовательно, отказам этих функций может быть присвоена средняя возможность появления. Однако в отсутствие специальных проверок отказ этих функций вряд ли будет обнаружен, следовательно, необнаруживаемости присваивают высокий уровень риска.

Фотометрическая стабильность, шум и точность, а также плоскостность базовой линии влияют на правильность измерения оптической плотности. Если спектрофотометр используют для проведения количественных измерений, то любая ошибка в измерениях оптической плотности может привести к сообщению ошибочных результатов. Если сообщенные результаты, полученные в результате этих измерений, используются для выпуска серии фармацевтического препарата на рынок, то это может привести к тому, что конечные потребители получат некачественные серии препарата.

Такие серии придется отзывать, что в свою очередь потянет за собой значительные затраты или потерю дохода. Следовательно, в каждой категории тяжести эти функции будут представлять высокий уровень риска. Кроме того, эти функции зависят от качества УФ-лампы. УФ-лампы имеют стандартный срок службы приблизительно 1500 часов или 9 недель непрерывного использования. Соответственно, эти данные свидетельствуют о высоком риске появления отказа. К тому же в отсутствие каких-либо мер предосторожности отказ любой из этих функций вряд ли будет обнаружен, что подразумевает под собой высокий фактор необнаруживаемости.

Теперь вернемся к функциям обеспечения качества и целостности данных, поскольку результаты испытания используют для принятия решения касательно пригодности фармацевтического препарата для его предусмотренного применения. Любая компрометация правильности или целостности созданных записей может потенциально привести к выпуску на рынок продукции неопределенного качества, что может нанести вред конечному потребителю, а продукцию, возможно, придется отозвать, что приведет к большим убыткам лаборатории/компании. Следовательно, в каждой категории тяжести эти функции будут представлять высокий уровень риска. Однако после надлежащей настройки необходимой конфигурации программного обеспечения прибора появление отказа этих функций будет маловероятным. Кроме того, любой отказ можно будет своевременно обнаружить.

Например:

- Предоставление доступа только авторизованным лицам к соответствующей рабочей программе до момента её открытия можно реализовать за счет запроса системой ввода имени пользователя и пароля. Если произойдет отказ этой функции, то система больше не будет запрашивать ввод имени пользователя и пароля, соответственно, это будет сразу обнаружено. Поэтому риск необнаружения этого отказа будет низким.

- Когда создается файл, который необходимо заверить электронной подписью, то открывается диалоговое окно, которое требует ввести имя пользователя и пароль, соответственно, если происходит отказ системы, то это окно не откроется и этот отказ будет сразу обнаружен.

Минимизация

Несмотря на то, что тяжесть отказа рабочих функций невозможно минимизировать, тем не менее, возможность их отказа можно значительно снизить и повысить вероятность обнаружения такого отказа. Перед первым использованием прибора рекомендуется выполнить квалификацию следующих функций:

- точность и прецизионность длины волны

- спектральное разрешение

- рассеянный свет

- фотометрическая точность, стабильность и шум

- плоскостность спектральной базовой линии,

а затем с заданной периодичностью проводить повторную квалификацию, поскольку это позволит существенно снизить возможность и вероятность необнаружения любого отказа. Поскольку фотометрическая стабильность, шум и точность, а также плоскостность базовой линии зависят от состояния УФ-лампы, а стандартные дейтериевые лампы имеют срок службы около 1500 часов (9 недель) непрерывного использования, то в операционной процедуре рекомендуется указать, что лампу(-ы) следует выключать на период простоя спектрофотометра, то есть, когда он не эксплуатируется. Также рекомендуется каждые шесть месяцев выполнять профилактическое техническое обслуживание (ПТО), включая замену лампы и повторную квалификацию (ПК).

Обоснование периода повторной квалификации зависит от срока службы стандартной УФ-лампы. Он составляет примерно 185 недель при использовании в течение 8 часов 1 раз в неделю, а соответствующий срок службы в неделях приведен в таблице 8. Таким образом, если спектрофотометр используется от четырех до пяти дней в неделю, то УФ-лампа прослужит около восьми-десяти месяцев.

Таблица 8: средний срок службы УФ-лампы в зависимости от среднего количества восьмичасовых рабочих дней эксплуатации спектрофотометра в течении недели

| Среднее количество дней эксплуатации в течение недели | Средний срок службы лампы (недель) |

| 7 | 26 |

| 6 | 31 |

| 5 | 37 |

| 4 | 46 |

| 3 | 62 |

| 2 | 92 |

| 1 | 185 |

Проведение каждые шесть месяцев профилактического технического обслуживания и повторной квалификации (ПТО/ПК) обеспечит безотказную работу прибора. Если спектрофотометр эксплуатируется в течение шести-семи дней в неделю, то срок службы лампы, предположительно, составит около шести месяцев, поэтому для обеспечения соответствующей безотказной работы более уместным будет проводить ПТО/ПК каждые три месяца. И наоборот, если спектрофотометр используется один или два раза в неделю, то ПТО/ПК достаточно будет проводит каждые 12 месяцев.

Кроме того, вследствие относительно короткого срока службы дейтериевой лампы рекомендуется проверять следующие параметры, желательно в каждый день эксплуатации спектрофотометра, поскольку это станет дополнительной гарантией его правильного функционирования:

- яркость лампы

- темновой ток

- калибровка эмиссионных линий дейтерия при длинах волн 486 и 656,1 нм

- скорость срабатывания фильтра и затвора

- фотометрический шум

- плоскостность спектральной базовой линии

- кратковременный фотометрический шум

Современные приборы уже содержат эти тесты внутри своего ПО и их можно выполнить путем выбора соответствующей функции. Если любой из тестов не будет пройден, за исключением теста темнового тока и скорости срабатывания фильтра и затвора, то дейтериевая лампа должна быть заменена. Если тест темнового тока или скорости срабатывания фильтра и затвора не пройдены, то спектрофотометр нельзя эксплуатировать, вместо этого его следует отправить в ремонт и на повторную квалификацию. Установление этих процедур позволит минимизировать как риск возможности отказа рабочей функции, так и риск возможности необнаружения любого отказа.

Факторы риска для функций обеспечения качества и целостности данных уже является низкими без какой-либо минимизации. Поэтому проверять работу этих функций необходимо только в ходе OQ и PQ для подтверждения правильной конфигурации. После чего любой отказ может быть своевременно обнаружен. Тем не менее, персонал должен пройти соответствующую подготовку или инструктаж, чтобы быть в состоянии распознать отказ и принять соответствующие меры.

Вывод

Метод «Анализ видов и последствий отказов» (FMEA) представляет собой простой в использовании инструмент оценки риска, который может быть легко применен для оценки рисков отказа лабораторного оборудования, влияющих на качество, соблюдение требований и ведение бизнеса. Выполнение подобной оценки рисков позволит принимать взвешенные решения относительно внедрения соответствующих средств и процедур контроля для экономически целесообразного управления рисками, связанными с отказом критических функций прибора.

Они могут применяться каждый по отдельности, либо во взаимосвязи друг с другом. Если выполняются все три вида FMEA – анализа, то их взаимосвязь может быть представлена следующим образом:

Основное применение FMEA – анализа связано с улучшением конструкции изделия (характеристик услуги) и процессов по его изготовлению и эксплуатации (предоставлению услуги). Анализ может применяться как по отношению к вновь создаваемым изделиям (услугам) и процессам, так и по отношению к уже существующим.

FMEA – анализ выполняется когда разрабатывается новое изделие, процесс, услуга, или проводится их модернизация; когда находится новое применение для существующего изделия, процесса или услуги; когда разрабатывается план контроля нового или измененного процесса. Также, FMEA может проводиться с целью планового улучшения существующих процессов, изделия или услуги, или исследования возникающих несоответствий.

FMEA – анализ выполняется в следующем порядке:

1. Выбирается объект анализа. Если объектом анализа является часть составного объекта, то необходимо точно определить ее границы. Например, если проводится анализ части процесса, то для этой части необходимо установить начальное событие и завершающее событие.

2. Определяются варианты применения анализа. FMEA может являться частью комплексного анализа, при котором применяются различные методы. В этом случае FMEA должен согласовываться с анализом системы в целом.

Основные варианты могут включать:

- анализ сверху-вниз. В этом случае объект анализа разбивается на части и FMEA начинают проводить с наиболее крупных частей.

- анализ снизу-вверх. Анализ начинают с наиболее мелких элементов, последовательно переходя к элементам более высокого уровня.

- анализ компонентов. FMEA выполняют для физических элементов системы.

- анализ функций. В этом случае выполняют анализ функций и операций объекта. Рассмотрение функций осуществляется с точки зрения потребителя (удобство и безопасность выполнения), а не конструктора или изготовителя.

3. Определяются границы, в пределах которых необходимо рассматривать несоответствия. Границами могут являться - период времени, тип потребителя, география применения, определенные действия и т.п. Например, несоответствия, выявляемые только при окончательном контроле и тестировании.

4. Разрабатывается подходящая таблица для регистрации информации. Она может изменяться в зависимости от учитываемых факторов. Наиболее часто применяется таблица следующего вида.

5. Определяются элементы, в которых возможно возникновение несоответствий (отказы). Элементы могут включать в себя различные компоненты, сборки, комбинации составных частей и пр. Если список элементов становится слишком большим и неуправляемым необходимо сократить границы FMEA.

В том случае если потенциальные отказы связаны с критическими характеристиками, дополнительно, при проведении FMEA, необходимо проводить анализ критичности отказов. Критические характеристики это нормативы или показатели, которые отражают безопасность или соответствие нормативным требованиям и нуждаются в особом контроле.

6. Для каждого элемента, выделенного на шаге 5, составляется список наиболее значимых видов отказов. Эту операцию можно упростить, если применять стандартный список отказов для рассматриваемых элементов. Если проводится анализ критичности отказов, то необходимо определить вероятность появления отказа для каждого из элементов. Когда определены все возможные виды отказов для элемента, тогда суммарная вероятность их возникновения должна составлять 100%.

7. Для каждого вида отказа, выявленного на шаге 6, определяются все возможные последствия, которые могут проявиться. Эту операцию можно упростить, если применять стандартный список последствий. Если проводится анализ критичности отказов, то необходимо определить вероятность возникновения каждого последствия. Когда определены все возможные последствия, вероятность их возникновения суммарно должна составлять 100% для каждого элемента.

8. Определяется рейтинг тяжести последствий для потребителя (S) - Severity . Рейтинг тяжести последствий обычно определяется по шкале от 1 до 10, где 1 означает незначительные последствия, а 10 катастрофические последствия. Если вид отказа имеет более одного последствия, то в FMEA таблицу вносится только наиболее тяжелое последствие для этого вида отказа.

9. Для каждого вида отказа определяются все потенциальные причины. Для этого может применяться причинно-следственная диаграмма Исикавы. Все потенциальные причины для каждого вида отказов заносятся в таблицу FMEA.

10. Для каждой причины определяется рейтинг вероятности ее возникновения (O) - Occurrence . Вероятность возникновения обычно оценивается по шкале от 1 до 10, где 1 означает крайне маловероятное событие, а 10 означает неизбежное событие. Значение рейтинга заносится в таблицу FMEA.

11. Для каждой причины определяются существующие методы контроля, которые применяются в данный момент, чтобы отказы не оказали влияния на потребителя. Эти методы должны предотвращать возникновение причин, снижать вероятность того, что произойдет отказ или обнаруживать отказ после проявления причины, но до того как причина оказала влияние на потребителя.

12. Для каждого метода контроля определяется рейтинг обнаружения (D) - Detection . Рейтинг обнаружения обычно оценивается по шкале от 1 до 10, где 1 означает, что метод контроля абсолютно точно обнаружит проблему, а 10 - не сможет обнаружить проблему (или контроля вообще не существует). Рейтинг обнаружения заносится в таблицу FMEA.

13. Рассчитывается приоритетное число риска (риск потребителя - RPN ) которое равно произведению

S * O * D . Это число позволяет ранжировать потенциальные отказы по значимости.

14. Определяются рекомендуемые действия, которые могут включать изменение проекта или процесса для снижения тяжести последствий или вероятности возникновения отказов. Также могут предприниматься дополнительные меры контроля, чтобы увеличить вероятность обнаружения отказов.

Анализ вида и последствий отказа - АВПО (Failure Mode and Effects Analysis - FMEA) применяется для качественной оценки надежности и безопасности технических систем. Анализ вида и последствий отказа представляет собой метод, позволяющий идентифицировать тяжесть последствий видов потенциальных отказов и обеспечить меры по снижению рисков. Существенной чертой этого метода является рассмотрение каждой системы в целом и каждой составной ее части (элемента) на предмет того, каким образом он может стать неисправным (вид и причина отказа) и как этот отказ воздействует на технологическую систему (последствия отказа). Термин «система» здесь понимается как совокупность взаимосвязанных или взаимодействующих элементов (ГОСТ Р 51901.12-2007 ) и используется для описания аппаратных (технических) средств, программного обеспечения (и их сочетания) или процесса. В общем случае АВПО применяют к отдельным видам отказов и их последствиям для системы в целом.

Рекомендуется проводить АВПО на ранних стадиях разработки системы (объекта, продукции), когда устранение или уменьшение количества и (или) видов отказов и их последствий является экономически более эффективным. Вместе с тем принципы АВПО могут применяться на всех стадиях жизненного цикла системы. Каждый вид отказа рассматривают как независимый. Таким образом, эта процедура не подходит для рассмотрения зависимых отказов или отказов, являющихся следствием последовательности нескольких событий.

Анализ вида и последствий отказа является методом анализа индуктивного типа, по схеме «снизу-вверх», с помощью которого систематически, на основе последовательного рассмотрения одного элемента за другим, анализируются все возможные виды отказов или аварийные ситуации и выявляются их результирующие воздействия на систему. Отдельные аварийные ситуации и виды отказов элементов выявляются и анализируются для того, чтобы определить их воздействие на другие элементы и систему в целом. Метод АВПО можно выполнить более детально, чем анализ с помощью дерева отказов, поскольку при этом необходимо рассматривать все возможные виды отказов или аварийные ситуации для каждого элемента системы. Например, реле может отказать по следующим причинам: контакты не разомкнулись; запаздывание в замыкании контактов; короткое замыкание контактов на корпус, источник питания, между контактами и в цепях управления; дребезжание контактов; неустойчивый электрический контакт; контактная дуга; разрыв обмотки и пр.

Примерами общих видов отказов могут являться:

- ? отказ в процессе функционирования;

- ? отказ, связанный с несрабатыванием в установленное время;

- ? отказ, связанный с непрекращением работы в установленное время;

- ? преждевременное включение и др.

Дополнительно для каждой категории оборудования должен быть составлен перечень необходимых проверок. Например, для резервуаров и другого емкостного оборудования такой перечень может включать:

- ? технологические параметры: объем, расход, температуру, давление и т.д.;

- ? вспомогательные системы: нагрева, охлаждения, электропитания, подачи, автоматического регулирования и т.д.;

- ? особые состояния оборудования: ввод в действие, обслуживание во время работы, вывод из действия, смену катализатора и т.д.;

- ? изменения условий или состояния оборудования: чрезмерное отклонение величины давления, гидроудар, осадок, вибрация, пожар, механическое повреждение, коррозия, разрыв, утечка, износ, взрыв и др.;

- ? характеристики контрольно-измерительных приборов и средств автоматики: чувствительность, настройка, запаздывание и т.д.

Метод предусматривает рассмотрение всех видов отказов по каждому элементу. Анализу подлежат причины и последствия отказа (локальные -для элемента и общие-для системы), методы обнаружения и условия компенсации отказа (например, резервирование элементов или мониторинг объекта). Оценкой значимости влияния последствий отказа на функционирование объекта является тяжесть отказа. Пример классификации по категории тяжести последствий при выполнении одного из типов АВПО (в качественной форме) приведен в табл. 5.3 (ГОСТ Р 51901.12-2007).

Таблица 5.3

Классификация по тяжести отказов

Окончание

Карта проверки по результатам АВПО представляет собой изложение самого метода АВПО, а ее форма подобна используемой при выполнении других качественных методов, в том числе экспертных оценок, с отличием в большей степени детализации. Метод АВПО ориентирован на аппаратуру и механические системы, прост для понимания, не требует применения математического аппарата. Такой анализ позволяет установить необходимость внесения изменений в конструкцию и оценить их влияние на надежность системы. К недостаткам метода следует отнести значительные затраты времени на реализацию, а также то, что он не учитывает сочетания отказов и человеческого фактора.

F MEA анализ на сегодняшний день признан одним из наиболее эффективных инструментов для повышения качества и надежности разрабатываемых объектов. Он направлен в первую очередь на предупреждение появления возможных дефектов, а также на снижение размера ущерба и вероятности его появления.

Анализ видов и последствий отказов FMEA с целью снижения рисков успешно применяется во всем мире на предприятиях различных отраслей. Это универсальный метод, применимый не только для каждого объекта производства, но и практически для любой деятельности или отдельных процессов. Везде, где есть риск возникновения дефектов или отказов, FMEA анализ позволяет оценить потенциальную угрозу и выбрать наиболее приемлемый вариант.

Терминология FMEA

Основными понятиями, на которых опирается концепция анализа, являются определения дефекта и отказа. Имея общий результат в виде негативных последствий, они, тем не менее, существенно отличаются. Так, дефект является негативным результатом прогнозируемого использования объекта, в то время как отказ - это незапланированное или ненормальное функционирование в процессе производства или эксплуатации. Кроме того существует также термин несоответствие, означающий невыполнение запланированных условий или требований.

Негативным результатам, вероятность которых анализирует метод FMEA , выставляются оценки, которые условно можно разделить на количественные и экспертные. К количественным оценкам относят вероятность возникновения, вероятность обнаружения дефекта, измеряемые в процентах. Экспертные оценки выставляются в баллах для вероятности возникновения и обнаружения дефекта, а также для его значимости.

Итоговыми показателями анализа являются комплексный риск дефекта, а также приоритетное число риска, являющиеся общей оценкой значимости дефекта или отказа.

Этапы анализа

В кратких чертах метод FMEA анализа состоит из следующих этапов:

- 1. Формирование команды

- 2. Выбор объекта анализа. Определение границ каждой части составного объекта

- 3. Определение вариантов применения анализа

- 4. Выбор типов рассматриваемых несоответствий исходя из ограничений по срокам, типу потребителей, географическим условиям и т.д.

- 5. Утверждение формы, в которой будут предоставлены результаты анализа.

- 6. Обозначение элементов объекта, в которых могут возникать отказы или дефекты.

- 7. Составление списка наиболее значимых возможных дефектов для каждого элемента

- 8. Определение возможных последствий для каждого из дефектов

- 9. Оценка вероятности возникновения, а также тяжести последствий для всех дефектов

- 10. Вычисление приоритетного числа риска для каждого дефекта.

- 11. Ранжирование потенциальных отказов/дефектов по значимости

- 12. Разработка мероприятий по снижению вероятности возникновения или тяжести последствий, путем изменения проекта или процесса производства

- 13. Перерасчет оценок

При необходимости п. 9-13 повторяются до тех пора, пока не будет получен приемлемый показатель приоритетного числа риска для каждого из значимых дефектов.

Виды анализа

В зависимости от стадии разработки продукта и от объекта анализа метод FMEA делится на следующие виды:

- SFMEA или анализ взаимодействия между собой отдельных элементов целой системы

- DFMEA анализ — мероприятие для предупреждения запуска в производство недоработанной конструкции

- PFMEA анализ позволяет отработать и довести до применимого состояния процессы

Цели применения FMEA анализа

Используя метод FMEA анализа на производственном предприятии можно добиться следующих результатов:

- снижение себестоимости продукции, а также улучшение ее качества путем оптимизации производственного процесса;

- сокращение послепродажных затрат на ремонт и сервисное обслуживание;

- уменьшение сроков подготовки производства;

- сокращение количества доработок продукции после старта производства;

- рост удовлетворенности потребителя и, как следствие, повышение репутации производителя.

Особенность состоит в том, что анализ видов и последствий отказов FMEA в краткосрочном периоде может не дать ощутимых финансовых преимуществ или вовсе быть затратным. Однако в стратегическом планировании он играет решающую роль, так как, проведенный лишь на стадии подготовки к производству, впоследствии будет приносить экономическую выгоду на протяжении всего жизненного цикла продукта. Кроме того, затраты от негативных последствий дефектов, зачастую, могут быть выше, чем конечная стоимость продукта. В пример можно привести авиационную промышленность, где от надежности каждой детали зависят сотни человеческих жизней.