Mi inspirál? Mi inspirálhatja az embert

Ez egy félautomata vonal víz-diszperziós festékek és befejező anyagokúj generációs (összesen 80 típus) a folyékony alkatrészek automatikus betöltésével és a kész festékek automatizált csomagolórendszerével.

A „PLT-L”, „PLT – 0,75”, „PLT – 1,5”, „PLT – 1,5M”, „PLT – 2,2” és „PLT – 2,2 EURO” oldókészülékeink univerzális keverőink mind a 80 fajta gyártásához. festékek és lakkok (festékek, lakkok, alapozók, gittek, dekorációs keverékek stb.).

A piacon lévő többi ajánlattól eltérően oldóink:

- Olcsó – oldóink ára többszöröse a hagyományosakénak.

- Univerzálisak - cserélhető csavarok és marók segítségével könnyű kompozíciókat (talajok, textúrabevonatok, alapozók stb.) és nehéz keverékeket (gitt, bevonatpaszta stb.) is készíthet.

- Kompakt - kis területre szerelve (1 nm-től 3 m2-ig), közvetlenül az építkezésen használható.

- Egy kezelő munkájához igazítva több telepítéssel egyidejűleg (hála a távirányítónak, a számítógéphez való csatlakozásnak, az időzítőnek stb.)

Oldószerek

Oldószer „PLT-L”

(0,7 kW 220/50) – kis kísérleti mennyiségekhez és kész kompozíciók színezéséhez 1-5 kg-ig. Bosch meghajtó mechanizmus. A vágó forgásának zökkenőmentes beállítása (2 fokozat: 200-850 és 600-2500 ford./perc). Tartóállványból, motorból, motorfordulatszám zökkenőmentes változtatására szolgáló eszközből és kétféle vágóból áll. Ezen kívül szekrénnyel is felszerelhető.

Oldószer „PLT – 0,75”

(0,75 kW 220/50) – univerzális berendezés festékek és lakkok gyártásához. Elektronikus vezérlőegység (Japán) biztosítja a motor zökkenőmentes indítását és leállítását, a motor fordulatszámának egyszerű és megbízható szabályozását, automatikusan növeli a nyomatékot, védi a motort a túlterheléstől, egy maró

Oldószer „PLT – 1,5”

(1,5 kW 220/50) – meglehetősen erős egység fokozott termelékenységgel. A PLT 0,75 oldógép felsorolt funkciói mellett fel van szerelve egy mérőplatformmal elektronikus kijelzőtáblával, rámpával és egy vágószerszámmal.

Oldószer „PLT – 1,5M”

(1,5 kW 220/50) – a PLT-1,5 oldó opciói mellett elektronikus műszaki szabályzótáblával, egy vágóval van felszerelve.

Oldószer „PLT – 2.2”

(2,2 kW 220/50) az általunk gyártott, maximális termelékenységgel gyártott egységek közül a legerősebb, ár-érték arányban a legracionálisabb készülék. Fel van szerelve egy elektronikus kijelzőpanellel ellátott mérleggel, egy rámpával, egy elektronikus kijelzőpanellel a műszaki előírásokhoz, és egy vágószerszámmal.

Oldószer „PLT – 2,2 EURO”

(2,2 kW 3800/50) – high-tech oldó. A feloldó opciók mellett a „PLT-2.2” hidraulikus meghajtással, kerekekkel a műhelyben való mozgáshoz, távirányítós vezérlőegységgel, PC-vel való kommunikációval, időzítőkkel, órával és egy vágóval rendelkezik.

2018 áprilisa óta minden feloldónk „KÖVETKEZŐ” változatban is megrendelhető.

A NEXT sorozatú oldókészülékek főbb jellemzői:

- védőburkolat

- monolit vezérlőpanel

- LCD képernyő érintőképernyős vezérléssel

- óra, időzítő

- képes megjeleníteni és kiszámítani a recepteket és a technológiai támogatást a képernyőn

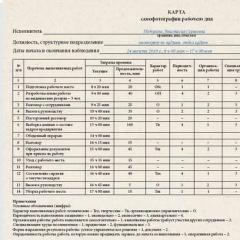

Műszaki előírások.

PLT-L |

PLT- 0,75 |

PLT-1.5 |

PLT- 2.2 |

PMT – 2,2 EURO |

|

| Beépítési méret, m | 330x360x710 | 730x680x1700 | 730x680x1700 | 730x680x1700 | 1600x850x2020 |

| Teljesítmény, kW | 0,7 | 0,75 | 1,5 | 2,2 | 2,2 |

| Termelékenység kg/h nehéz vonatok könnyű keverékek |

|||||

| Tápellátás V/Hz | 220/50 | 220/50 | 220/50 | 220/50 | 380/50 |

| Súly, kg | 11 | 87 | 96 | 100 | 300 |

A PLT SYSTEM LLC által gyártott festékcsomagoló és folyékony alapanyag-adagoló rendszerek

Festékkomponensek adagolására az előkészítés és a csomagolás során késztermék Miniüzemeinkben a következő csomagolórendszereket alkalmazzuk:

1. Festékcsomagoló és folyékony takarmány ellátó egység a leggazdaságosabb és egyszerű rendszer kézi forgó adagoló segítségével.

2. A szivattyú típusú pneumatikus rendszer egy kényelmesebb rendszer, mivel pneumatikus szivattyút és speciális pisztolyt használ, cseppmentes kapcsolóval.

3. A félautomata pneumatikus rendszer a legracionálisabb eszköz az ár-minőség rendszerben. Nincsenek rajta kopó alkatrészek, és a különböző festékviszkozitásokhoz igazítható.

4. Az automatikus kétcsatornás pneumatikus rendszer a legkényelmesebb használni, mivel automatikus adagvágással és két független csatornával rendelkezik - az egyik a festékkomponensek adagolására, a másik a késztermék csomagolására szolgál.

A festékcsomagoló és folyékony nyersanyag-adagoló egység a vízbázisú festékek vödör tartályokba (műanyag edényből) kézi adagolással történő csomagolásának, valamint a festék- és lakkanyagok gyártásához szükséges folyékony alapanyagok szivattyúzásának automatizálására szolgál. nyersanyagot tartalmazó tartályból egy műanyag tálba a festék elkészítéséhez.

A rendszer működési elve a festékkomponensek hordóból a festék előkészítésére szolgáló tálba juttatása és a késztermék csomagolása egy forgó adagoló segítségével.

A rendszer a következőket tartalmazza:

- műanyag tál;

– forgó adagoló;

- mérleg;

– kocsi – billenő hordókhoz.

Műszaki adatok:

Műanyag tál 200 l;

Akár 215 literes fémhordóval működik folyékony festékkomponensek adagolásakor;

Adagolási tartomány, l……………………………………………..……………….……….1 – 50 ;

Gyakorlati adagolási pontosság, g……………………………………… 10;

Kimeneti átmérő…………………………………………………………………………………….……….1/2;

Termelékenység – 5 liter 20 fordulaton;

A forgó adagoló műanyagból készült;

Antisztatikus ház.

2. Szivattyú pneumatikus rendszer

A szivattyús pneumatikus rendszert úgy tervezték, hogy automatizálja a vízbázisú festékek vödör tartályokba (műanyag edényből) történő csomagolását félautomata adagolással, valamint folyékony nyersanyagok szivattyúzását festék- és lakkanyagok előállításához. nyersanyagot tartalmazó tartályból egy tálba a festék elkészítéséhez.

A rendszer a következőket tartalmazza:

– szivattyú berendezés;

– csomagolási egység;

– készülék cseppmentes festékvágáshoz;

– szekrény;

– konténermérleg;

- műanyag tál.

Műszaki adatok:

Munkaközeg – vízbázisú festékek, valamint alacsony és közepes viszkozitású festék- és bevonatkomponensek;

3. Félautomata pneumatikus rendszer

A folyékony nyersanyagok és a csomagolófestékek adagolására szolgáló félautomata pneumatikus rendszert a vízbázisú festékek vödör tartályokba (munkatartályból) történő csomagolásának automatizálására tervezték, félautomata adagolással, valamint vákuumszivattyúzással. folyékony nyersanyagokból festékek és lakkok előállításához egy alapanyagot tartalmazó tartályból egy munkatartályon keresztül a festék előkészítésére szolgáló tálba.

A berendezés működési elve a következő. A festék elkészítéséhez a folyékony nyersanyagokat vákuum alatt adagolják a munkatartályba. Ezután egy kimért adag folyékony nyersanyag áramlik a festék előkészítésére szolgáló tartályba túlnyomás hatására. A műveletet addig ismételjük, amíg az összes folyékony termék a festékelőkészítő tartályban van. A késztermék tartályokba töltéséhez az előkészített festéket a munkatartályba táplálják. A munkatartályból a termék a nyomásszabályozó által létrehozott túlnyomás hatására (amelynek nagysága a festék viszkozitásától függ) kerül a tartályba.

A rendszer a következőket tartalmazza:

– vezérlőpult;

– csomagolóegység (félautomata);

– szekrény;

- mérleg.

Műszaki adatok:

Munkaközeg – vízbázisú festékek, valamint alacsony és közepes viszkozitású festék- és bevonatkomponensek;

A kompresszor kimeneti nyomása (a kompresszor nyomáscsökkentőjével beállítva és a kompresszoron lévő nyomásmérővel szabályozva), MPa (bar) ……………………………………………………………… ……………………….0.6 (6);

A PP-ben lévő nyomást egy szűrő-nyomásszabályozó szabályozza, és a szabályozó nyomásmérője szabályozza. A PP-ben lévő nyomást kísérleti úton választják ki, és a csomagolt termék viszkozitásától és a tartály térfogatától függően 0,2 és 1,0 kgf / cm2 között változik.

Gyakorlati adagolási pontosság, g………………………………………. 5.

Tervezési paraméterek:

töltővonalak……………….……..………………………………………………………………19;

PP utántöltő vezetékek és lefolyóvezetékek………………………………………………………….26;

-a cserélhető lefolyócsúcs belső átmérője, mm:……….…..……….6, 12, 15;

(kísérletileg kiválasztott, és a folyadék viszkozitásától és a tartály térfogatától függően változik).

Automatikus pneumatikus csomagolórendszer festékekhez és más típusú folyadékokhoz, elektronikus vezérlőegységgel, időnkénti dózislezárással.

A rendszer működési elve, hogy a festékkomponenseket hordóból egy tálba szállítják a festék előkészítéséhez és a késztermék csomagolásához szivattyús eszközzel.

A rendszer a következőket tartalmazza:

– munkatartály (vákuum tál rozsdamentes acélból 200 l);

– vezérlőpult;

– csomagolóegység (automatikus);

– szekrény;

Műszaki adatok:

Munkaközeg – vízbázisú festékek, valamint alacsony és közepes viszkozitású festék- és bevonatkomponensek;

A kompresszor kimeneti nyomása (a kompresszor nyomáscsökkentőjével beállítva és a kompresszoron lévő nyomásmérővel szabályozva), MPa (bar) ……………………………………………………………… ………………………………… ..0,6-0,8(6-8);

Maximális légáramlás, m3/óra……………………………………………………………6;

Adagolási tartomány, l……………………………………………..…………….…….0,1 – 50;

Gyakorlati adagolási pontosság, g………………………………..…… …….5;

Kimeneti átmérő……………………………………………………………………………………..……..1/2;

A szivattyúberendezés termelékenysége…………………………………………….48l/perc.

Egy automatikus kétcsatornás pneumatikus rendszert úgy tervezték, hogy automatizálja a vízbázisú festékek vödör tartályokba való csomagolását (a munkatartály első csatornáján keresztül) automatikus adaglezárással, valamint a folyékony nyersanyagok vákuumszivattyúzásával. festék- és lakkanyagok előállítása nyersanyagot tartalmazó tartályból egy tálba a festék előkészítésére (a második csatornán - mérőedény segítségével).

A berendezés működési elve a következő. A festék elkészítéséhez a folyékony nyersanyagokat vákuum alatt adagolják egy mérőedénybe. Ezután egy kimért adag folyékony nyersanyag áramlik a festék előkészítésére szolgáló tartályba túlnyomás hatására. A műveletet addig ismételjük, amíg az összes folyékony termék a festékelőkészítő tartályban van. A késztermék tartályokba töltéséhez az előkészített festéket a munkatartályba táplálják. A munkatartályból a termék a nyomásszabályozó által létrehozott túlnyomás hatására (amelynek nagysága a festék viszkozitásától függ) kerül a tartályba.

Az adag automatikusan leáll.

A rendszer a következőket tartalmazza:

– munkatartály (vákuum tál rozsdamentes acélból 200 l);

– mérőedény (30 l);

– vezérlőpult;

– csomagolóegység (automatikus);

– asztali;

– mérőfelület a mérőedényhez;

- kompresszor;

– konténermérleg.

A rendszer műszaki jellemzői

Munkaközeg – vízbázisú festékek, valamint alacsony és közepes viszkozitású festék- és bevonatkomponensek;

A kompresszor kimeneti nyomása (a kompresszor nyomáscsökkentőjével beállítva és a kompresszoron lévő nyomásmérővel szabályozva), MPa (bar) ……………………………………………………………… …………………………… ……………………….0.6 (6);

Maximális légáramlás, m3/óra……………………………………………………………………….6;

A vezérlőegység tápnyomása (szűrőnyomás-szabályozóval a szabályozón lévő nyomásmérővel beállítva), MPa………………………………………………………….…………… ……………0, 14 10%

A PP-ben lévő p1 nyomást a Zd1 beállító mutató (1. ábra) állítja be, és az M nyomásmérő vezérli.

A p1 nyomásértéket kísérletileg választják ki, és a festék viszkozitásától és a tartály térfogatától függően 0,2 és 0,8 kgf / cm2 között változik.

Adagolási tartomány, l……………………………………………..……………..…….1 – 50;

Adagolási pontosság, g………………………………………………………………………… 5;

Tervezési paraméterek:

- hidraulikus kommunikáció belső átmérője, mm:

vonalak festék tartályokba öntéséhez……………………………………………………………………..……….19;

PP rakodósorok……………………………………………………………………..…….26;

-a cserélhető lefolyócsúcs belső átmérője CH, mm:……….……..6, 12, 15;

(kísérletileg kiválasztott, és a festék viszkozitásától és a tartály térfogatától függően változik);

– automatikus adaglezárás;

– az első csatorna – a festék csomagolása munkatartály segítségével (200 l-es vákuumtartály);

– második csatorna – alapanyagok adagolása mérőedény (30 l) segítségével.

A mini gyárak csomagokkal vannak felszerelve technológiai térképek, amelyek tartalmazzák az ilyen típusú festékanyagok tulajdonságainak leírását, kémiai összetételÉs technológiai megoldás a felkészülésről. A technológiai térképet úgy állítják össze, hogy a technológiai térképen található elkészítési utasításokat gondosan betartva még a képzetlen munkás is elsőre jó minőségű terméket tudjon előállítani. Összesen 80 technológiai térképet biztosítunk 80 típusú bevonathoz (lásd a bevonatok listáját).

Pump-akció automatikus rendszer a folyadékok csomagolása és adagolása (APSF) egy innovatív fejlesztés, amelynek fő előnye a közbenső tartály hiánya - az adagolás közvetlenül az oldó üzemi kapacitásából történik. Ultraprecíz adagolás és nagy sebesség szivattyúzás.

A rendszer a következőket tartalmazza:

– membránszivattyú (speciális korszerűsítés);

– csillapítóképesség;

– csomagolóegység (automatikus);

– pneumatikus vezérlőberendezés;

– asztali;

- kis pikkelyek.

Félautomata csomagolórendszer viszkózus termékekhez (SFVP), például gittekhez és dekorvakolatokhoz (alapfelszerelés). Nagy teljesítményű mobil telepítés (akár 1 tonna óránként).

A rendszer a következőket tartalmazza:

- Műanyag tál;

– SFVP telepítése.

Továbbá:

– munkaállvány;

- mérleg;

– rögzítés a tálhoz;

– adagolótartó állítható termékellátási magassággal (tartálytól függően).

Félautomata csomagolórendszer nagy viszkozitású termékekhez (SFOVP), például ragasztókhoz, vakolatokhoz, masztixekhez stb. (alapfelszerelés).

A rendszer a következőket tartalmazza:

– SFOVP telepítése.

Továbbá:

– asztali;

– frekvenciaváltó;

– elektromos hajtás az adagoló emeléséhez vagy a tálhoz rögzítéséhez;

- mérleg;

– adagolótartó állítható termékellátási magassággal (tartálytól függően)

Bulk Components Supply System (SPSC)

Automatikus rendszer ömlesztett komponensek (kréta, mikrokalcit stb.) kicsomagolásához és adagolásához

- Garatűrtartalom 50-250 l (standard 200 l -300 kg)

Termelés akril festék egyszerű, a siker a technológiai folyamat betartásától és az alkatrészek minőségétől függ. A fő kiadási tétel a berendezések beszerzése. Kedvező körülmények között a beruházás néhány hónapon belül megtérül.

Az akril egy polimer ill polimer anyag, akrilsav alapú. Az akril tiszta és szinte átlátszó a következő tulajdonságokkal:

- Mechanikailag stabil.

- Nem fél a hőkezeléstől.

- Alacsony fajsúly.

- UV álló.

Akril alapú vízben oldódó műanyag diszperziós lakkok és festékek készülnek, amelyek megszáradva tartós védő- és dekorfilmet képeznek.

Az akrilfesték három fő összetevőt tartalmaz:

- Pigment.

- Víz.

- Kötőanyag.

A kötőanyag egy szintetikus anyag, az úgynevezett akril polimer emulzió. Az akrilfestékeket több mint 50 éve gyártják, és továbbra is egyre népszerűbbek. Univerzálisak és könnyen kezelhetők, élénk, stabil színűek, tökéletesen illeszkednek a felületre és nagyon ellenállnak a mechanikai igénybevételnek.

Az akril elég gyorsan szárad a víz elpárolgása miatt, ami után a festék tartós kötőanyag- és pigmentréteget képez.

Az akrilfestékeknek számos felhasználási területük van. Vannak akrilfestékek:

- A szövetekhez.

- Épületek homlokzatához.

- A fáért.

- Üveghez

- Autóipar.

- Aeroszol.

- Mennyezet és padló stb.

Az akrilfesték bármilyen száraz és tiszta felületre felhordható. A friss akrilfesték könnyen lemosható, de a régi festék eltávolításához speciális oldószerekre lesz szüksége.

Az akrilfesték tejföl konzisztenciájú, és bármilyen ipari tartályba van csomagolva: hordókba, dobokba, lombikba. Mert kiskereskedelem Az akrilfesték ónos vagy műanyag dobozokban és tubusokban kapható.

Akril festék gyártás

Az akrilfesték előállítása nem különösebben nehéz: a komponenseket egy speciális tartályban (oldószerben) keverik össze. Az oldó egy keverőrendszerrel ellátott tartály (keretes keverő vagy vágó a központi tengelyen). A keverés sorrendje és módja az folyamat, amelytől a végtermék minősége függ.

A festék alkotórészei gyúlékony folyékony összetevők és laza pigmentek. Az akrilfestékek mérsékelten agresszívak, ezért minden technológiai tartálynak és csővezetéknek rozsdamentes acélból kell készülnie, a fő keverőedény pedig belülről üvegezett legyen. A festéket 100 mm átmérőjű és legfeljebb 8 atmoszféra nyomású csavarszivattyúk szállítják egyik tartályból a másikba.

Az akrilfesték előállításának technológiai sorrendje

- Víz kerül az oldóba, és a keverő bekapcsol.

- A recept szerint egy komponenskészletet adunk hozzá.

- A keveréket alaposan keverjük 1,5-2 órán át.

- A diszperziót hozzáadjuk, majd összekeverjük.

- A kész festéket tartályokba öntik, és +2 fokos hőmérsékleten tárolják.

Az akrilfesték gyártás megszervezése

Az adatok a műszakonkénti 3-5 tonna kapacitású akrilfesték-gyártás megszervezésén alapulnak.

Szoba

Négyzet termelő helyiségek 40-70 négyzetméternek kell lennie. m A helyiséget fűteni kell (a gyártástechnológia a műhelyben akár 17-19 C hőmérsékletet biztosít).

Kommunikáció: áramellátás 380 V, elszívás, víz, csatorna. Nyersanyagok raktározására és késztermékek Egy helyiség (fűtés nélkül) 40 négyzetméterig elegendő. m.

Nyersanyagok

Az akrilfestékek gyártásához a következőket használják:

- Diszperzió.

- Diszpergálószer.

- Kalcium-karbonát.

- Habzásgátló.

- Sűrítő.

- Koaleszcens.

- Titán-dioxid.

Felszerelés

A fő- és segédberendezések listája:

- Ipari keverő (oldó) D-500 1 db.

- Konténerek ömlesztett alkatrészekhez 5 db.

- Elektronikus mérleg 1 db.

- Árumérleg 1 db.

- Targonca 1 db.

- Hidraulikus kocsik 3 db.

- Fa raklap 10 db.

A nagyüzemi gyártáshoz gazdaságos, nagyobb termelékenységű félautomata és automata oldóberendezéseket alkalmaznak.

Munkások

Számos beszállító kínál beüzemelési és üzembe helyezési szolgáltatásokat, valamint időtálló festékkészítményeket. Egy legfeljebb 5 tonna kapacitású műhelyhez elegendő egy folyamatmérnök és 2 palackozó.

A termelés gazdaságtana

A termelés előkészítésének fő költségtétele a vásárlás technológiai berendezések. A számítást új, minimális termelékenységű berendezésekre (műszakonként 5 tonna festékig) végeztük. A költségek jelentősen csökkenthetők, ha használt berendezéseket vásárol, vagy saját maga készíti el a rajzok szerint.

Az ilyen termelés megszervezésének tapasztalatai alapján a beruházási költségek a következők:

- A felszerelés, az indítás és az üzembe helyezés, a személyzet képzésének költsége 350-400 ezer rubel.

- Konténerek, mérlegek 60-80 ezer rubel.

- Targonca, hidraulikus kocsik 200 ezer rubel.

Összesen: 610-680 ezer rubel.

Aktuális havi költségek:

- A helyiségek bérleti díja - 12 ezer rubel.

- A berendezés értékcsökkenése - 3 ezer rubel.

- Az alkalmazottak fizetése - 36 ezer rubel.

- Reklám – 12 ezer rubel.

- Villamos energia - 4,5 ezer rubel.

Összesen: 67,5 ezer rubel.

A homlokzati vízdiszperziós festék a legkeresettebb a piacon. Számítsuk ki egy ilyen festék előállításának jövedelmezőségét egy műszakban:

- Az 1 kg homlokzatfesték előállításához szükséges alapanyagok költsége 15 rubel.

- A berendezés termelékenysége – műszakonként 3000 kg.

- A költség nyersanyag-komponense 45 000 rubel lesz.

- Előállítási költségek - 2800 rubel.

Teljes: teljes költség– 50 815 dörzsölje.

1 kg homlokzatfesték átlagos költsége 45 rubel. A műszakonként előállított festék értékesítéséből származó teljes összeg: 135 000 RUB. Havi nyereség - körülbelül 2 millió rubel.

A számítások szerint a projekt megtérülése kevesebb, mint egy hónap lesz, de ne áltassa magát. Az akrilfesték gyártása gazdaságilag valóban nagyon vonzó, de vannak akadályok, amelyeket nem lehet elkerülni.

Eleinte nem számíthat maximális termelékenységre teljes termékértékesítés mellett. Ha a képességeid 50%-ával kezded, az nagyon jó lesz. Vegye figyelembe a szezonalitást is: az eladások maximális csúcsa az „építési szezonban” lesz, amikor a legnagyobb a festékigény. A választékhiányból adódó problémák eleinte elkerülhetetlenek: a gyártásnak tapasztalatot kell szereznie.

Általánosságban elmondható, hogy az akrilfesték gyártása gazdaságilag nagyon megtérülő, és megfelelő hozzáállással gyors és jó gazdasági eredményeket hozhat.

A festékek és lakkok kisüzemi gyártására vonatkozó üzleti ötletek mindig is ígéretesek voltak, ennek bizonyítéka az elmúlt 7-8 év során tapasztalt aktív piacfejlesztés ezen termékek esetében. Ez a fejlemény azonban nagyrészt a nagy mennyiségű importnak köszönhető, és a saját termelésünkről lesz szó.

Az elemzők egyetértenek abban, hogy jelenleg bizonyos hiány van a lakkok és festékek piacán, ennek oka részben az, hogy ezeknek a termékeknek a gyártása kapacitásának csak felével működik. Oroszországban mindössze 10 gyár gyárt festékeket és lakkokat. Az előrejelzések szerint 2015-re a piac mérete 31%-kal nő 2009-hez képest.

Termékek gyártása és üzleti ötletek megvalósítása

Az első elem, ami az ötlet megvalósításához szükséges, egy fűtött helyiség víztároló tartállyal és folyóvízzel. 220 V-os áramellátás is szükséges Alternatív megoldásként egy normál garázs is megteszi.

Sokan vannak különböző típusok festékek, de célszerű induláskor csak egy típust választani, amit le is fogunk gyártani. A jövőben a jövedelem megjelenésével bővíthető a választék. Előnyben részesíthetők a vizes diszperziós festékek, mert sok vállalkozó szerint ezek a festékek a legnépszerűbbek a piacon és kevésbé versenyképesek. A legtöbb gyártó alkid- és olajfestékeket és zománcokat gyárt. Valamilyen oknál fogva ezeknek az anyagoknak a részesedése az orosz piacon csekély. Viszont elég jók, környezetbarátak, tartósak és könnyen használhatóak. Egy időben a vizes diszpergált anyagok előállítása egyszerűbb, és ami a legfontosabb, olcsóbb, ezért ideális a kezdéshez.

Az igazságosság kedvéért meg kell említeni a hátrányt - nehézségek egy termék piaci népszerűsítésében. Korábban a hazai gyártók gyártották ezt a festéket, de nagyon olcsóak és őszintén rossz minőségűek voltak. A sztereotípia megmarad, ezért az emberek nagyon gyanakvóak ezzel a termékkel kapcsolatban. Közvetlenül a gyártás megszervezése előtt meg kell találnia azokat az értékesítési csatornákat, amelyek lehetővé teszik, hogy biztosítsák magukat a kockázatok ellen.

Maga a gyártási folyamat 2 szakaszból áll: a pigmentek előállítása és az azt követő keverés. Jellemzően a kisvállalkozások vásárolják meg az anyagok nagy részét, míg a nagyvállalatok maguk állítják elő azokat.

A gyártási technológia az Ön által gyártott termékek mennyiségétől, valamint magától az anyag típusától függ. A berendezés ára körülbelül 100-200 ezer rubel lesz. Például egy impregnáló és alapozó technológiai vonal költsége, amelynek termelékenysége 1000 kg / óra, körülbelül 150 ezer rubel. A festékek és lakkok gyártására szolgáló sor (beleértve az egyéb közepes viszkozitású anyagokat is) 180 ezer rubelbe kerül. A gittek gyártására szolgáló üzem (gyártósor) 120-130 ezer rubelbe kerül.

Lásd a többi anyagot