Barkácsgép hullámlemezek készítéséhez. Kézi lemezhajlító gép kerítések gyártásához hullámlemezből LSP2000 Kézi gép hullámlemezekhez kézzel

1.

2.

3.

A hullámlemez a legsokoldalúbb és legmodernebb bevonat. Ma már könnyedén készíthet hullámlemezt homlokzatra vagy tetőre. Cikkünk megmondja a profillemezek telepítését és az anyag előállításának technológiáit.

A hullámlemezek a következőképpen használhatók:

A profillapok gyártásának szakaszai:

- projektfejlesztés a paraméterek figyelembevételével;

- gyártás gördülő berendezésen;

- termékek szállítása és kiszállítása.

Követelmények és anyaggyártás

A tető fémprofilja acélból készül hideg módszerrel. A hullámlemezek védőbevonattal (polimer, zománc) vagy anélkül kaphatók.

Minden típusú hullámlemeznek megvan a saját vastagsága. Kiváló minőségű nyersanyagok (például acél) használata esetén az anyagot azzal állítják elő cink bevonat 26 mikronnál.

Ha a bevonat vastagsága felére csökken, akkor az anyag kopása nő. Ezért nagyon fontos, hogy mind az első osztályú alapanyagokat, mind a kiváló minőségű berendezéseket használjuk.

A hullámlemezek gyártásának tervezésére vonatkozó követelmények:

- sík felületű betonpadló jelenléte termelő helyiségek;

- öt tonnánál nagyobb teherbírású berendezések használata;

- a minimális szobahőmérséklet 4 fok legyen;

- speciális kapuk jelenléte a készanyag ki- és berakodásához;

- az acéltekercsek tárolására szolgáló helyiségek rendelkezésre állása;

A felszerelés elhelyezésének követelményei:

- kényelmes elhelyezkedés gépek zökkenőmentes karbantartásuk és javításuk érdekében;

- letekercselő berendezések felszerelése nyersanyagtároló területek közelében;

- ha nincs elég hely a helyiségben, helyezze el a raktárt egy szomszédos épületben.

Profillemezek gyártási technológiája és folyamata

Az első lépés a tervezési vázlat elkészítése és a matematikai számítások elvégzése. Ezt követően kiválasztják a jövőbeli anyag színét és vastagságát.

A hullámlemez gyártás szakaszai:

- Hengerelt acél beépítése a gép letekercselő szerkezetébe.

- A hullámlemez mozgatása a gép mentén speciális ollókra. Levágják a felesleges lapot.

- A lapok hosszának és számának beállítása a kezelőpanel segítségével.

- Acéllemezek automatikus hengerlése.

- További vágásuk a korábban megállapított paramétereknek megfelelően.

- Kész lapok jelölése és csomagolása fóliába.

Hengerelőgépek hullámlemezek gyártásához

A gyártóberendezés felépítésében tartalmazza a hideghengerlési eljárást és a fémlemezek melegen történő megmunkálásának módszerét. A leggyakoribb módszer a hidegfeldolgozás. Nem igényli a nyersanyag teljes melegítését a munka kezdetén.

A speciális vonalaknak köszönhetően az anyag hengerelt és vágott. esetleg profilozás formájában, vagyis profil formát ölt az anyag.

A profilozott lapok különféle változatokban kaphatók. A gép berendezése felelős ezért. A hullámlemezek gyártása után meghatározzák a típust.

A gépesítés szakaszainak megfelelően a fémprofilok gépe változik:

- automatizált berendezések;

- kézi gép hullámlemezek hengereléséhez;

- kivehető és mozgatható berendezések.

Íves hullámlemezek gyártásához mobil berendezéseket használnak. Célszerű az ilyen lapokat közvetlenül előállítani építkezésen. Az íves hullámlemezeket hangárok, gabonatároló helyiségek vagy repülőterek építésekor használják.

A profil gyártósor összetétele:

- letekercselő;

- hengermű profilképzéshez;

- guillotine alakú olló;

- vevőkészülék;

- automatizálás.

A berendezések munkafolyamatának szakaszai:

- A horganyzott lemez elhelyezése egy speciális lecsévélőre;

- A szalag alapanyag átvétele egy speciális hullámkarton hengerlésére alkalmas gépbe, amely meghatározott számú állványpárt tartalmaz. Ez befolyásolja a termék minőségét.

- Az állványokon való áthaladás után az acéllemez elnyeri a korábban tervezett geometriát.

Érdemes megjegyezni, hogy ma a hullámlemezek iránti kereslet évről évre nő. Ezért sok szakértő úgy véli, hogy a hengerelt acélgyártásba történő befektetések gyorsan megtérülnek. Az építőipari cégek széles választéka nyújt hasonló szolgáltatásokat.

A lemezhajlító gépet saját kezűleg elkészíteni nem olyan nehéz, de a kézművesek, mind az amatőr házimunkások, mind a munkájukból élő egyéni vállalkozók még mindig keveset használják. Eközben a csak kész kiegészítő tetőfedő elemek - völgyek, gerincek, ereszlécek - és ereszcsatornás lefolyócsövek ára többszöröse az anyagköltségnek. Ugyanez vonatkozik a dupla varratú szegélyű festményekre (tetőfedő lemezek, teljesen lerakásra készen). És ez csak tetőfedés.

Eközben sok kézműves még mindig szívesebben vásárol kész alkatrészeket, ezzel pénzt veszít, vagy beéri a régi módszerrel, pénzt veszítve. potenciális ügyfelek – modern termékek Nem szabad kopottnak lennie. Mi a baj itt: gazdaság, technológia, előítéletek? Vagy talán csak a tudatlanság? Talán csak egy világos rajzra van szüksége egy laphajlító gépről, amelyet saját maga is megépíthet egy fészerben, és hosszú ideig és sikeresen használhatja? Próbáljuk meg kitalálni.

A fő mutatók (hatékonyság, termelékenység, tervezés egyszerűsége) között meg kell határozni a tartósságot is, a stabil teljesítményeredmények függvényében. A szezon csúcspontján, amikor a nap táplálja az évet, nincs idő a javításokkal vagy beállításokkal bajlódni, és alkalmi használattal havonta egyszer, nem minden hónapban nélkülözheti a speciális felszerelést, lásd alább.

A minimumkövetelmények a tetőfedő- és bádogos munkákat vevőre vonatkoznak, ha megrendelés van, eseti alapon; Egy ilyen ipari gép vásárlása drága és nem kifizetődő. De ilyenkor egy házi készítésű laphajlítónak szezononként legalább 1200-1500 munkaciklust kell kibírnia anélkül, hogy a hajlítás minősége romlana. Van egy másik fontos pont - hullámlemez. Pontosabban önálló gyártása. Külön említést érdemel.

Qui prodest?

Latinról lefordítva – kinek jó? A hullámlemezek saját maga előállítása, legalábbis saját magának, nagyon népszerű anyag. Próbáljuk meg kitalálni.

Egy kézi áteresztő típusú lemezhajlító (lásd alább) körülbelül 2000 dollárba kerül. Úgy tűnik, egy-két nap alatt egy tonna 1000 dollár értékű 0,55-ös horganyzás 250 négyzetméterre alakítható. m hullámlemezt, amelynek beszerzése 1400 dollárba kerülne. Közvetlen haszonnak tűnik; pláne, ha nem az eladásra vár (a piac tele van ajánlatokkal), hanem saját maga hajtja végre. Igen, de nem úgy.

A hullámlemezt nem egy menetben hengereljük – a sarkok néha túlhúzódnak. A fémben lévő kristályközi kötések megszakadnak; A kanyar durva területe nem mindig azonosítható látás vagy érintés alapján, de hamarosan repedés terjed ki belőle. Ki fog most garancia nélkül megrendelni? Kérjük, javítsa ki. Természetesen a sajátunknak.

Csökkentheti a nyomást, de akkor a hullám nem szabványos lesz. Lehet, hogy a megrendelő nem ismeri a szabványokat, de azonnal látni fogja, hogy az anyag nem ugyanaz. Tedd úgy, legyél olyan udvarias, mint mindenki más, vagy - viszlát, valaki máshoz fordulok. És elmondom a barátaimnak és ismerőseimnek. Minden lapot több menetben tekerjek fel, cseréljem a bilincset vagy a görgőket? Milyen termelékenység és jövedelmezőség létezik?

A hullámlemezek gyártására szolgáló sor (valójában egy hengermű) összetett egység, lásd az ábrát. Ügyeljen a tekercsek számára és konfigurációjára. Egy ilyen rendszer célja a maradék feszültségek szétoszlatása a lemezen úgy, hogy azok ne lépjék túl az elfogadható határokat. Ezért a hullám fokozatosan alakul ki.

Az ilyen berendezések legalább 20 000 dollárba kerülnek, és Kínában készülnek. Stabil minőség késztermékek csak egy adott gyártó meghatározott acélminőségére vonatkozik. Energiafogyasztás – 12 kW-tól. Azok. speciális termelési területre van szükség a villamosenergia-fogyasztás megfelelő korlátozásával, és bár egy kezelő elegendő a karbantartáshoz. Van-e kielégítetlen kereslet a hullámlemez iránt az Ön működési területén (egyszerűen az Ön rendelkezésére álló környező területeken), amely lehetővé teszi, hogy mindezt elfogadható időn belül kifizesse? És készen állsz a teljes kezdésre komoly üzlet kemény verseny mellett?

Megjegyzés a mestereknek

Természetesen nem könnyű „visszakapni” 2000 dollárt egy egyéni mesternek. Ezért próbáljuk kitalálni, hogyan készítsünk saját kezűleg egy lemezhajlító gépet. Nem hullámlemezre, hanem különféle tetőfedő- és bádogos munkákra, amin szintén jól meg lehet élni, és össze lehet gyűjteni egy kis pénzt egy komolyabb dolog elindításához. A nem szabványos apróságokat alapvetően nem lehet egységesíteni, de mindig szükség van rájuk. Itt pedig nagyon jó segítség lehet egy házi készítésű laphajlító.

A vásárolt kézifékről

Hogy véget vessünk a „cégnek” (a cikk nem reklám), és áttérjünk a házi készítésű termékekre, nézzük meg röviden, mit vásárolhatunk, ha mégis szükségünk van rá. A piacot egyértelműen a TAPCO és a VanMark uralja. Az Orszkban gyártott hazai SKS-2 pedig szinte ismeretlen. Árát tekintve nagyjából egyforma; szélesség munkaterület A miénk 2,5 m a 3-mal szemben a külföldieknél, de ez nem hiba. A 3 m-t a hüvelykes mértékrendszerhez tervezték (10 láb = 3,05 m), metrikusan pedig a 2,5 m-t a kényelmesebb.

De az uráli egy múló típus; például 90x90 mm-es ereszcsatornákat húzhat. A traverz excenterek segítségével emelhető/süllyeszthető, nincs szükség a lendkerekek elforgatására. Vágókéssel szállítjuk. A felhasználói vélemények nemcsak kedvezőek, hanem lelkesek is. Az általános hangnem „pótolhatatlan kemény munkás”.

A történelem ismétli önmagát. A hasonló helyzetekről élő Nyikita Hruscsov a CT-n beszélt amerikai útja után (amikor ott volt, cipőjével az ENSZ-pódiumot ütötte, és azzal fenyegetőzött, hogy mindenkit anyáskodóvá tesz). Azt mondják, hogy az Államokban tudják, hogyan kell eladni minden obszcén szemetet, de itt nem tudjuk megfelelően kiszolgálni a szükséges jó dolgokat.

Hajlítógép tervek

Hajtás

A mechanikus hajtású hajlító- és préselőberendezések (tengelykapcsolós és hajtókaros lendkerék, vagy leeső teher tömb-, kábel- és karrendszerrel) nagy hatásfokúak, de még mindig a múlté. A mechanika a munkalöket elején éles impulzust (ütést) ad, a vége felé pedig gyengül. A hajlításhoz/préseléshez éppen az ellenkezője szükséges.

A mechanikus hajtású hajlító- és préselőberendezések (tengelykapcsolós és hajtókaros lendkerék, vagy leeső teher tömb-, kábel- és karrendszerrel) nagy hatásfokúak, de még mindig a múlté. A mechanika a munkalöket elején éles impulzust (ütést) ad, a vége felé pedig gyengül. A hajlításhoz/préseléshez éppen az ellenkezője szükséges.

Az elektromos hajtás hatásfoka a munkadarab méretének csökkenésével gyorsan csökken. Hullámlemezek készítéséhez a fent leírt malomban 12 kW elegendő. Tetőképre karimát csinálni, 1,5-2 kW-nál kevesebbel nem boldogulsz. A lényeg az külső jellemző A váltakozó áramú villanymotorok (kivéve a háromfázisú, tekercselt rotorral rendelkező motorokat - bonyolultak, drágák, rendszeres karbantartást igényelnek) meglehetősen kemények. A hajlító fém ellenállása miatt a motor nem növeli a tengely nyomatékát, hanem éppen ellenkezőleg, nő a rotor csúszása és csökken a nyomaték. És nő az energiafogyasztás.

A hidraulikus hajtás elméletileg ideális - maga a hidraulikus henger automatikusan az alkatrész ellenállásához igazítja az erőt. A precíziós hidraulikus rendszerek azonban bonyolultak és drágák. Még egy tapasztalt tervező sem vállalkozna arra, hogy mondjuk egy autóemelő erejét egyenletesen ossza el egy méteres kanyar teljes hosszában, és nem is tudja rögtönzött eszközökkel szinkronizálni kettő vagy több munkáját.

A kézifék megmarad, és ez nem is olyan rossz. Ha egy laphajlítót úgy tervezünk meg, hogy a lengőevezéshez vagy az erőemeléshez hasonlóan a legerősebb és legtartósabb izmok dolgoznak (bicepsz, hátizom, comb, vádli), és a gép reakciója (visszarúgása) rányomja a lábfejet. a padlót, akkor a munka ciklikus jellege miatt nem lesz kimerítő. De olyan készség alakul ki, amely pontosságot és termelékenységet biztosít.

Például: A lépcsőn felfutó átlagember 1-2 másodperc alatt képes 1 LE teljesítményre. De már a harmadik repülésnél az izmok oxigénről glikogénre váltanak, a tejsav felszabadul, és a fáradtság megüti a testet. Szünetet kell tartanod a továbblépéshez.

Megjegyzés a sporttal kapcsolatban: Az evezősök soványak, mert a „kendyukh” megnehezíti a teljes lökést a testtel. De a súlyemelők számára a „kallusz” éppen ellenkezőleg, segít megőrizni az egyensúlyt rángatás közben. De mindkettő izomműködése nagyjából hasonló.

Sémák és cél

A Listogib meglehetősen általános fogalom. A lemezhajlító kialakítása a céljától függ. A munka jellegének megfelelően házi készítésű sémát kell választania, lásd az ábrát.

A poz. A - mindenki számára ismert módszer, aki legalább egy kis vízvezetéket végzett.Így akár 0,5 m széles lapokat is egyszerűen meghajlíthat kézzel. Ha a hajlítási hossz nem haladja meg a 200-250 mm-t, akkor az alap nem rögzíthető a munkaasztalhoz, hanem a nyomógerendával és az alkatrészrel együtt satuba szorítható. A kanyar akkor alakul jól, ha az erődiagramon látható módon lejjebb nyomod az átmenetet, és kissé előre mozdítod, mintha a kanyart simítanád. A házi készítésű lemezhajlító gépek legtöbb terve ezen az elven alapul; még eljutunk oda.

A fém rugalmassága miatt nem lehet pontosan 90 fokkal meghajlítani a lapot, ezért fémcsíkból készült távtartókat használnak, ahogy az a betéten látható. Miért vannak csatornák a vágáson és nem a sarkokon? Ezután ezt a kérdést fogjuk megvizsgálni; A látszólag egyszerű kialakításnak jelentős árnyalatai vannak.

Pozíció. B mutatja a féknyomó működését. Nyomd, mint a présgépet: bed-die-lyukasztó-hidraulika-ütközésre kész. Ezeket csak azokban használják ipari termelés fejlett munkavédelmi rendszerrel: bonyolultak, drágák, szakképzett ellátást igényelnek és rendkívül veszélyesek. A nem megfelelő töltés vagy a berendezés meghibásodása miatt megcsúszott lap levághatja az ember karját vagy fejét.

A poz. B – broaching (áteresztő) lemezhajlító gép. A tekercsek egymáshoz viszonyított helyzetének megváltoztatásával beállítható a lap hajlítási sugara. Az átjárható lemezhajlító lehet kézi vagy elektromos meghajtású. Azok, amelyek általános értékesítésre kerülnek, általában többfunkciósak:

- A sima tekercseket bádogos munkákhoz szánják - hajlító nyersdarabok burkolatokhoz, széles csövek szakaszaihoz stb.

- A görgők cserélhetők komplett profilozott lemezhajlító hengerekre, amelyek tetőhosszabbítások - gerincek, völgyek, ereszcsatornák és karimák - húzására szolgálnak.

- Ezenkívül sok modell támasztékkal, bilinccsel és átmenővel van felszerelve a lapok kézi hajlításához.

Ezek olyan fémlemez hajlítók, amelyeket 2000 dollárért adnak el. Sokan vannak felszerelve, vagy később megvásárolhatók formázott hullámlemezhengerekkel, de ahogy már szó volt róla, ezekre nem lehet „tengelyt hajtani” eladásra. Egy darabot tekerhetsz, ha most szükséged van rá, de nincs értelme egy egész lapot megvenni.

Jegyzet: Van egy másik érdekes laphajlító eszköz is, de nagy hasznossága és viszonylag alacsony költsége miatt külön fejezetet szentelünk neki.

Vegyük a lemezhajlító gépet

Kezdjük el saját lemezhajlító gépünket a legegyszerűbb specifikációk kidolgozásával. Utóbbit pedig a fent leírt hosszú élettartam kritériumok mellett az izomenergia ráfordítása alapján számoljuk ki, amelyet egy átlagos testalkatú felnőtt férfi nap mint nap egészségromlás nélkül képes előállítani. Természetesen az egyszerűség és a tervezés alacsony költsége sem az utolsó helyen áll. Ezenkívül a gépnek súlya és méretei miatt lehetővé kell tenni a személygépkocsiban történő szállítást és a közvetlenül a munkaterületen történő használatát. Kiderül:

- A hajlítható lemez szélessége legfeljebb 1 m.

- A hajlítható lemez vastagsága 0,6 mm-ig horganyzott; 0,7 mm alumínium és 1 mm réz vastagságig.

- Az utánállítás és/vagy javítás nélküli működési ciklusok száma legalább 1200.

- Hajlítási szög - legalább 120 fok kézi beállítás nélkül; Ez a redőkhöz szükséges.

- Speciális acélok vagy nem szabványos munkadarabok használata rendkívül nem kívánatos.

- Hegesztés - a lehető legkevesebb; alkatrészek/szerelvények vezetnek ki belőle, a hegesztési varratok pedig törékenyek és gyorsan elfáradnak a váltakozó terheléstől.

- Az oldalsó fémmegmunkálás (esztergálás, marás) is a lehető legkevesebb, pénzbe kerül.

Valljuk be: a kész szerkezetek rajzai, amelyek mindezen követelményeknek megfelelnek, nem találhatók nyilvánosan elérhető forrásokban. Megpróbálunk javítani egy széles körben ismert és elvileg nagyon sikeresen.

Juttassuk eszünkbe

Vágott

Ennek a lemezhajlítónak a tervezési elve jól látható a keresztmetszetben (lásd a jobb oldali ábrát és a tétellistát). Fő előnye a jó ergonómia. Egy ilyen működő löketnél az izmok úgy működnek, ahogy kell, és a lábak a padlóhoz nyomódnak, ami még egy tapasztalatlan kezelő számára is stabil eredményt ad. A maximális hajlítási szög pedig 135 fok, ami nagy ráhagyással rendelkezik a hajlítandó lap bármilyen elképzelhető és elképzelhetetlen rugalmasságára.

- fa párna;

- tartógerenda – csatorna 100-120 mm;

- arc - 6-8 mm-es lapból;

- munkadarab;

- nyomógerenda (bilincs) – 80 és 60 mm-es szögből hegesztett;

- keresztirányú tengely – 10 mm-es csap;

- forgó travers – szög (?) 80-100 mm;

- fogantyú – 10 mm-es rúd.

Minden alkatrész anyaga közönséges szerkezeti acél. De már itt is feltételesen látható, hogy jobb, ha a sarokból kiinduló keresztmetszetet ugyanolyan szabványos méretű csatornára cseréljük. Miért? Nézzük meg közelebbről, ez fontos a következők szempontjából.

A reakció (visszarúgás) a hajlított lemeztől a keresztirányú (és a bilincsig, de erről később) egyenetlen a szélességben. Középen, ahol a fém minden elemi (apró; ez a differenciálódás és integráció jelzése) szakaszát minden oldalról ugyanaz a fém veszi körül, ez maximum. A széleken, ahol nincs oldaltámasz, minimális.

A második pont az, hogy a lap bár vékony, de véges vastagságú. A munkadarabban lévő feszültségek szétterjednek és tükröződnek a széleken. Ennek eredményeként a traverz és a bilincs terhelésének diagramja egy madzaggal ellátott íj alakját veszi fel. A sarokpolcok szabad (távoli) szélein egy ilyen terhelés húzóerőt hoz létre, de a fém nem működik jól a feszítésben - gyorsan megunja. Egy barkácsoló, aki ilyen gépet épített, hamar rájön, hogy a középső sarok meg van hajlítva, a középső hajtás pedig megdagadt.

A csatorna oldalkarimái ék alakúak, és a sarok belső sarkánál fejlettebb filék találhatók rajta. Ez először is kisimítja a diagramot - az íjhúr alig feszes. Másodszor, a csatorna látszólag extra oldalkarimája elnyeli a húzófeszültségeket, amelyek a szabad élén összenyomódássá alakulnak át. És a fém tartja a kompressziót - wow!

Lenyűgöző a számítás eredménye: ha egy kanyarból induló traverz legfeljebb párszáz kanyart bír el, akkor egy azonos szélességű csatorna több mint 1200-at! Mi az a 200 kanyar? A legjobb esetben egy vagy egy kicsit több tetőfedés. A szezon csúcspontján, amikor az ügyfelek sorban állnak, a gép megsérül, a munka leáll. 1200 művelet pedig azt jelenti, hogy a szezon tart. Télen lesz idő kiegyenesíteni, vagy a traverzt cserélni, vagy a bevétel kiszámítása után „céget” vásárolni garanciális élettartammal.

Részletezés

A következő ábra részleteket mutat be a pozíciók listájával. Itt nemcsak bizonyos hiányosságokat kell kiküszöbölni, hanem bizonyos dolgokat tovább lehet javítani.

- bilincs – sarok 40-60 mm; M8-M10 csavar gombbal és sarokkal;

- arc;

- tartógerenda;

- konzol – sarok 110 mm;

- nyomósugár;

- áthaladó tengely;

- áthalad

Nyomástartó gerenda

Először is a bilincs alsó felületének síkra marásáról. Bármilyen kialakításhoz szükséges, és a megengedett egyenetlenség legfeljebb a hajlított lemez vastagságának a fele (minimum! 0,2 mm-nek tekintjük). Ellenkező esetben a lap nyomás alatt kúszni (folyni) fog - és ismét pocakos hajtás lesz.

Tehát aki valaha is csinált bármit fémmel, annak a tanácsa, hogy reszelővel vagy köszörűvel simítsa ki a bilincset, csak vigyort vált ki. Marásra kell küldeni. Ráadásul a teljes szerelvény hegesztése UTÁN, amikor már megtörtént minden, ami megtörténhetett. Ellenkező esetben a router munkája és fizetése hiábavaló lesz.

Továbbá mindaz, amit fentebb elmondtunk a keresztirányú terhelésről, igaz a bilincsre is. A legterheltebb részét pedig - az élvonalat - semmi sem támogatja. Lehetetlen megerősíteni vagy cserélni a teljes szerelvényt egy sarokból egy csatornával: a hajlítási szög nem haladhatja meg a 90 fokot.

Ennek eredményeként ugyanaz a 100-200 művelet után a gép „kinyitja a száját” (vagy „mosolyog”, ha inkább a fehéret szereti, mint a fekete humort), és ugyanazt a duzzadt kanyart. A bilincs nem hajlik felfelé; ebből a szempontból jól meg van erősítve. De a fém a vezető élen egyszerűen folyni fog a fáradtságtól.

A jobb felső sarokban lévő betétben látható a bilincs-kialakítás keresztmetszete, amely tartósságában megegyezik a traverzével. Az alap 16x80 mm-es acélszalag. Az elülső élt 45 fokban megmarják, és a hajlítandó acéllemez legalább 2,5-3 MAXIMÁLIS vastagságú letörését eltávolítják ugyanazzal a maróval, pl. 1,5-2 mm. A felfelé elhajlástól a bilincs hatpontos szöggel van megerősítve a hegesztéshez. Ismét marás, minden hegesztési munka után.

Az ötlet a következő: ha az előző kivitelben a vezetőél félig hajlításban működött (ami fémnél még rosszabb, mint a feszítés), akkor az újban már csak tömörítésben működik. Ugyanakkor a szélén lévő általános támaszték nem engedi, hogy hamarosan szivárogjon.

Jegyzet: ha valahol a közelben egy szeméttelepen egy ősi romos esztergapad– egyszer s mindenkorra megoldódik az átmenet problémája a szorítóval. A keretből kivághatja a kívánt konfigurációjú, speciális acélból készült darabokat kiváló pontossággal.

A gyártási műveletek számát tekintve mindkét bilincs egyenértékű: vágás, fúrás, hegesztés, marás. Az új bilincs anyagfelhasználása nagyobb, mint a régié; Mindkettőhöz három szabványos méretű munkadarab szükséges. De a tartóssági arány ugyanaz, mint a fent leírt két típusú traverz esetében.

Asztali tartó

A következő pont a bilincsek. A terv szerzője természetesen tisztában van a merevítők szerepével, de a törékenység és a gyors fáradás hegesztési varratokúgy tűnik, figyelmen kívül hagyták. A traverz munkalökete pedig 10:1 vagy nagyobb arányú változó húzóerőt ad az emelőkarokkal rendelkező bilincsekre. Ha a bilincs eltörik, a munkának vége, még akkor is, ha minden más tökéletesen egyenes marad. A gép önmagát emeli fel, nem hajlik meg.

Miért nem mond le teljesen a bilincsekről? És akkor nem lesz szükség pofára, és a hegesztés mindkettőre alkalmas. Hogyan kell ezt csinálni?

- Nyújtsa ki a tartógerendát oldalirányban az asztalon túlra.

- Válassza ki az U alakú szemeket a végein.

- Rögzítse az asztalhoz csavarokkal valahol M10 körül formázott anyákkal - karmokkal.

A második lehetőség a lyukak a lábakban menetek nélkül. A csavarokat meg kell fordítani és szárnyas anyákkal meg kell húzni. Kicsit drágább, de kényelmesebb a használata.

Keresztgerendás rögzítés

Itt felmerül a kérdés: hogyan kell rögzíteni a traverzt, mivel az orcák már nincsenek meg? És nincs rájuk szükség. Először is, a kialakítás nem eltávolítható, és a keresztmetszetet évente egyszer cserélni kell. Másodszor, ne feledje, körülbelül 0,1 mm-es pontosságra van szükségünk, különben a hajtás megduzzad. Mennyi idő múlva tör át egy gombostű nagy mértékben egy egyszerű „lyukat” az arcán? A kérdés költői. És egyúttal elnézést kérek mérnöktársaimtól: én persze tudom, hogy valakinek valahol lyuk van, és a fémmegmunkálásban is.

De akkor hogyan kell rögzíteni a traverzt? Pillangós ajtópántok; ábrán jobb alsó betét. Nem igényelnek behelyezést (kifejezetten azért találták ki fém ajtók), és két ilyen zsanér tartja az ajtót páncélozottan a Kalash vagy F-1 gránátok robbanása ellen. Hat egészséges férfi kell egyet felvenni.

Ami a pontosságot illeti, a legtöbb pillangóhurok könnyen átmegy a „fojtó” teszten. Ha gyorsan szétválasztja a hurkot, csattanó hangot hallhat a levegőből, amely helyettesíti a csap kihúzásakor keletkezett vákuumot. Vagyis az alkatrészek illeszkedése nagyon szoros, de könnyen forognak.

A pillangók süllyesztett csavarokkal vannak rögzítve. Ha piros vezetékre teszed, a traverz elpusztíthatatlanul áll majd. Nyitási szög - 160 fok. Valószínűleg a pillangós zsanérok feltalálója valaha házilag készített laphajlítót készített. Ez egy vicc.

Szerelés

Végül egy összeszerelt laphajlító áll előtted:

- tartógerenda;

- menetes (M10) lendkerék;

- nyomósugár;

- feldolgozott lap;

- bilincs (lásd az előzőt);

- áthalad

Itt csak egy megjegyzést lehet tenni. Lehet, hogy a terv készítőjének lendkerékanyái hevertek valahol a rejtekében, ezért szerelte fel őket. Valójában a bilincset csak 2-3 mm-rel kell megemelni a következő lap elhelyezéséhez. Nos, 30 mm-rel, ha el kell távolítania egy olyan képet, amelynek a másik oldalára már van egy hajtás. Emlékszel az M10-es menetemelkedésre? Vagyis nem kell sokáig forgatni a lendkereket, mint egy fegyvert célzáskor. Elegendő a szárnyas anyák vagy akár a hagyományos, hegesztett gallérral ellátott anyák.

Jegyzet: a gombok hegesztése után a meneteket „teljesen” meg kell hajtani - az anyát egy satuban tartva, és az első, majd a második menettel, vagy egymenetes gépi menettel. A hegesztéstől olyan rosszul néz ki a menet, hogy oh...

Videó: példa egy kész házi készítésű laphajlítóra

Zig gép

A Zig-gép természetesen nem egy kinyújtott kézzel sikoltozó Hitler formájú robot. A gyűrőgép (lásd az ábrát) vagy a húzógép a ráncfelvarrás, vagy zigázás eszköze. A zigovka pedig a karimák vagy speciális kátyúk - cikák - kihúzása a fémlemezeken. Láttad a vödrök és medencék merev éleit? Ezek cikák. Magukat a gépeket gyakran zignek is nevezik.

A tömítőgépek, a definícióból következően, szintén a lemezhajlító berendezések kategóriájába tartoznak, csak speciálisak. Lehetnek elektromosak vagy kéziek. Ez utóbbiak asztali helyhez kötöttek (az ábrán) vagy hordozhatóak (mobil), bilinccsel. Ezeket magaddal viheted a szerszámos táskádban.

A Zigmashina nélkülözhetetlen asszisztens a bádogtetőfedő munkákban. Nem csak cikázni lehet kerek üres kagylók, hanem lapok is. Próbálja meg a legjobb kézi laphajlítót használni a már említett dupla hajtogatáshoz. Ez a fajta zigázás egy menetben érhető el; némi hozzáértéssel – közvetlenül a tetőn. A következő ábrán látható, hogy mit lehet még elérni szabványos görgőpárok segítségével történő ziggeléssel. A betűjelölések szabványosak; megfelelnek az elvégzett művelet típusának. Egy krimpelőgép háromszor-ötször, sőt tízszer olcsóbb, mint egy gyári kézi laphajlító.

Videó: munka zig gépen

Kinek mit?

Foglaljuk össze - melyik lemezhajlító gép kinek a legjobb:

- Amatőr barkácsolónak - hajlítás rögtönzött eszközökkel a leírtak szerint, vagy házi készítésű kézzel, ha van fémhulladék-készlete és bütykölni vágyik.

- Egy általános célú iparosnak, aki időről időre kap lemez- vagy tetőfedő megrendeléseket, a leírthoz hasonló házi kézi, plusz ha van pénzfelesleg, ciklikus gép.

- Tetőfedőnek vagy bádogosnak - stabil megrendelésekkel rendelkező szakembernek - márkás kézi ziggéppel.

1.

2.

3.

Az építőiparban gyakran használnak profilozott fémlemezeket vagy hullámlemezeket. Az anyag megbízható és olcsó. Általános szabály, hogy ideiglenes szerkezet (például raktári hangár) telepítésekor hullámlemezt használnak. Az anyagot a tetőfedő szerelési és burkolati munkák során is használják. A hullámlemezek gyártása nem jár nagy kiadásokkal. Néhány építőipari cégek az anyagok előállítását közvetlenül a helyszíneken végezze.

A hullámlemezek gyártására szolgáló berendezések típusai:

- mechanikus lemezhajlítók;

- pneumatikus;

- hidraulikus;

- mágneses;

- félautomata;

- automata gyártósorok.

Mechanikus lemezhajlítók

A fémlemez profilozott felületének előállításához hidegsajtolásos módszert alkalmaznak. De először ki kell választania több lapot egy korábban felvitt cink- vagy polimer bevonattal.

Van egy speciális gép, amin darabos mennyiségben készítik a hullámlemezeket. Különösen további elemek - gerincek, völgyek, kötények és kis hullámlemezek - hajlítására használható.

Egy ilyen gép működtetéséhez emberi izomerőre van szükség.

Tekintsük a fémek feldolgozási technikai lehetőségeit:

- Az acél vastagsága nem haladhatja meg az 1 millimétert;

- A lap maximális hossza körülbelül 2 méter;

- A hajlítási szögnek 150 fokosnak kell lennie.

Helyezze a lapot a felszerelt asztalra, nyomja meg egy rúddal, és egy kar segítségével hajlítsa meg a kívánt profilt. Kézi gép A hullámlemezek előállítása viszonylag olcsó és nem foglal sok helyet. Ez a gép nem alkalmas profilok hajlítására polimer lemezeken, mivel a védőréteg megsérülhet. A sebezhető területeket rozsda borítja, és a lap szivárog.

Gépesített laphajlítók

A gépesített berendezéseket pneumatikus, mágneses és hidraulikus gépek képviselik. A gépesített berendezések alkalmazási köre nem tér el a gépészeti berendezések területétől. A vélemények azonban sokkal jobbak. A lemezhajlító elektromágneses munkadarab-bilincsel rendelkezik. Ez lehetővé teszi az acél, a réz és a alumínium profilok. Például a hullámlemezek kézi gépe nem hajlítja meg a munkadarabot teljes hosszában, és nem határozza meg automatikusan a 360 fokos szöget.

A pneumatikus gép lyukasztót tartalmaz. Ezzel az eszközzel egy fémlapot préselnek a mátrixba. A lyukasztó működtetéséhez sűrített levegő szükséges. Egy ilyen gép teljesítménye lényegesen nagyobb, mint a kézi gépeké. Ez lehetővé teszi a 90 fokos hajlítási szöget, valamint a hossz és a vastagság automatikus kiszámítását.

Hidraulikus berendezéssel profillemezekhez kaphat különféle típusok profilok (értsd: " "). Ugyanakkor nagy mennyiségű hullámlemez gyártása biztosított. Hidraulikus prés ugyanazon az elven működik, mint a pneumatikus. A hullámlemezek hajlítógépe tartalmazhat egy számjegyet is szoftveres vezérlés. A prések teljesítménye változó. Ha félautomata vagy automatikus eszközöket használ, kiválaszthatja a lyukasztás és a szerszám beállításait. Ez lehetővé teszi a lapmodell megjelenítését a grafikonon és a munkasebesség beállítását. Általában csak a nagy gyárak engedhetik meg maguknak az ilyen drága berendezéseket. Magánvállalat ill egyéni vállalkozók ritkán engedheti meg magának, hogy sajtót vásároljon. Ezért kézi gépet használnak hullámlemezek készítéséhez.

Hullámlemez gyártási technológia

Különböző jellemzőkkel rendelkező profillemezek nagy tételeinek előállításához hideghengerlési módszert alkalmaznak.

A gyártósor a következőket tartalmazza:

- letekerni;

- gördülőgép;

- olló;

- vevőkészülék;

- rendszer automatikus vezérlés folyamat.

A profilozott padlók ipari gyártásához használt univerzális technológiák segítségével az összes profil egy lapon gyártható.

Ennek a módszernek az előnyei a következők:

- Nincsenek gördülések vagy geometriai hibák.

- Az egyes profilok pontos geometriája.

- Egységes fémfeszültség hossz és szélesség mentén, valamint kiváló minőségű munkát (a profilvonalak nem repednek meg).

Kézi gép hullámlemezek gyártásához, nézze meg a videót:

A hullámlemezek gyártása és értékesítése meglehetősen jövedelmező. Ezért a gépek olyan népszerűek a különböző vállalkozások körében.

A berendezéseket külön műhelyekben telepítik, ahol bizonyos követelményeknek meg kell felelniük:

- Olyan emelőeszköz használatával, amely a tekercseket a letekercselőre helyezi. Ez a folyamat nem hajtható végre kézzel.

- A műhelyben a minimális hőmérséklet +4 fok legyen. Ez annak a ténynek köszönhető, hogy a polimer bevonatok alacsonyabb hőmérsékleten megrepednek.

- Hely rendelkezésre állása tekercsek, gyártott rendelések és egyéb anyagok számára.

Ha úgy dönt, hogy profillemezeket használ a tető felszereléséhez, ne felejtse el a hangszigetelést. Mert ha esik, a fém elég nagy zajt ad. A profillemezek közvetlenül a gyártóktól vásárolhatók meg. Ezenkívül felveheti a kapcsolatot a szaküzletekkel, amelyek az anyag értékesítése mellett biztosítják azt ingyenes szállítás. Ha hullámlemezt vásárol egy gyárban, akkor valószínűleg maga szállítja az anyagot. Mindenesetre a profillemezek vásárlása előtt fontos, hogy megtekintse a fotó- és videóanyagokat az interneten. Tőlük megtudhatja például, hogyan működik a hullámlemezekhez készült kézi lemezhajlító.

Ma a hullámlemezek vezető szerepet töltenek be a hengerelt acéllemezből készült termékek között. Kerítések, tetők és természetesen falszerkezetek építéséhez szükséges. Természetesen a hullámlemezek gyártása a nagy népszerűségnek köszönhetően növekszik.

A hullámlemez gyártó gépet hullámlemez lemezek gyártására használják. 2-2,5 méter - ez a hullámlemez hossza, amelyet egy kézi gép készít. Ez a gép többszöröse olcsóbb, mint ugyanaz a hengermű. Nagyon kis területen elfér. 8 óra alatt egy fémcsempét gyártó géppel 600 nm-t készíthetsz el. Valószínűleg a mi korunkban ezek igazán figyelemre méltó tulajdonságok!

Ez a berendezés könnyen beállítható a hullámlemez kívánt szélességéhez. A hullámlemezek gyártására szolgáló gép működtetéséhez 2 fő szükséges. A termeléshez nincs szükség elektromos áramra, mivel minden munkát izomerő végzi. Az építkezésen megszervezheti a gyártást, és ez közelebb hozza a hullámlemezek gyártását a végső fogyasztóhoz. Ez a készülék viszonylag olcsó és könnyen használható!

A fémcsempék és hullámlemezek gyártása olcsóvá tehető, és jelentős nyereséget hozhat. Gépvásárlás előtt alaposan mérlegelje az előnyöket és hátrányokat! Ha a gyártói áron vásárol egy kézi gépet hullámlemezek gyártásához, időt és pénzt takarít meg!

„RG” ÉS „RG 3 AZ 1-BEN” LEMEZHAJLÍTÓ GÉP

A forgógerendás kézi lemezhajlító gépet további tetőfedő elemek gyártására, lejtők, előtetők és egyéb különféle termékek gyártására használják fémlemezből 1 mm vastagságig.

Gépünk előnye a megbízható merev kialakítás, amely biztosítja a termék minőségi hajlítását teljes hosszában. Alapanyag gyártásához szerkezeti elemek Gépünk minőségi acélt használ az előírt biztonsági ráhagyással, a forgócsuklók fém súrlódásgátló anyagokból készülnek időszakos kenési lehetőséggel. Mindezek a feltételek biztosítják a gép hosszú távú és problémamentes működését.

A gép garanciája a vásárlástól számított 1 év. Érettségi után garanciális időszak Minősített garancián túli szervizt végzünk: alkatrészszállítás, csere, változó bonyolultságú javítások.

Gépünk megkülönböztető jellemzője a más gyártók hajlítógépeitől a kivehető hajlítópofa jelenléte, amely a gépünk felső nyomógerendájához van rögzítve. Ez lehetővé teszi a cserét sérülés esetén, vagy más konfigurációjú szivacs beépítésével, hogy különböző magasságú hullámlemezeket vagy homlokzati kazettákat tudjunk előállítani.

12 fő technikai előny

- A gépgerendák megnövelt merevsége az előfeszítés beállításával.

- A gép erős, megbízható és tartós forgócsuklói a súrlódó egységek továbbfejlesztett kenőanyag-ellátó rendszerével.

- Kivehető felső hajlítópofa, amely gyorsan cserélhető egy másik eszközzel összetett termékek gyártásához: hullámlemezek, homlokzati rendszerek kazettái stb.

- A felső állkapocs dőlésszöge 20°.

- Az alsó forgógerenda szélessége 18 mm.

- A 180°-ban hajlított él minimális szélessége 5 mm.

- Egyszerű és kényelmes szögmérő ütközők a hajlítógerenda elfordulási szögének korlátozására hasonló termékek soros hajlítása során.

- Fogadóasztal állítható ütközőkkel a lepedő megtámasztására és elhelyezésére ugyanazon műveletek végrehajtása során.

- A szorítógerenda maximális nyitási szélessége 65 mm. A szorítógerenda a megmunkálandó lemezre merőlegesen záródik, így az acéllemez nem csúszik előre, és a méretpontosság biztosított. A kiegyenlítő rugók biztosítják a nyomógerenda könnyű emelését és biztonságos leengedését.

- A felső gerenda szorítóerejének beállítására szolgáló egyszerű és megbízható eszközök lehetővé teszik a gép gyors és pontos átkonfigurálását a különböző anyagvastagságokhoz és a különböző magasságú hajlítószerszámok felszerelését.

- Megnövelt átmérőjű vágógörgők alkalmazása a vágóberendezésben a munkadarabok jobb élének elérése érdekében.

A szállítás tartalma (alapfelszereltség):

Görgős kés RG

Fémlemezek közvetlen hajlítógépen történő vágására tervezték. A vágógörgők edzett szerszámacélból készülnek, ami pontos és jó minőségű vágást és hosszú üzemidőt (ismételt élezés lehetőségét) garantál. Lehetőség van a vágógörgők helyzetének beállítására a vágandó laphoz viszonyítva (a visszaállítást akkor használja, ha jelentős változás a vágandó fém vastagsága). A kés működését körülbelül 25 km 0,5 mm vastag fém vágására tervezték.

Goniométer

A termék hajlítási szögének vizuális meghatározására szolgál.

Hajlítási szög határoló

A gép mindkét oldalára szerelve. A hajlítógerenda elfordulási szögének korlátozására használják azonos termékek előállítása során

Fogadó asztal megállókkal

Fémlemez alátámasztására és pozicionálására hajlítási és vágási műveletek során.

További fogantyúk

A forgógerenda szélein található további fogantyúk a gép kényelmesebb kezelését biztosítják.

Kiegészítő felszerelés az ügyfél kérésére:

Hullámszivacs és hullámos fogadóasztal (műszakonként akár 300 lap kapacitású hullámlemezek gyártását teszi lehetővé);

- szegmentált szivacs (lehetővé teszi kazetták gyártását);

- további hengerlőgép (lehetővé teszi a fém egyenletes, 180 fokos nyomását a termék teljes hosszában).

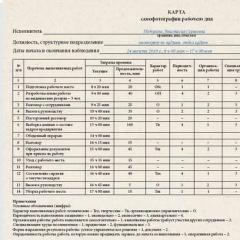

Az RG lemezhajlító gépek műszaki jellemzői:

A gépek elérhetőségéről és a gyártási időkről érdeklődjön raktárunkban.