Omjustering av utstyr i logistikksystemer. Oppretting av fleksible produksjons- og logistikksystemer

Side 40 av 41

Mikrologistisk konsept for "lean produksjon"

I i fjor I mange vestlige selskaper, når de organiserer produksjon og i operasjonell ledelse, har logistikkbegrepet "lean production" blitt utbredt ( mager produksjon, LP). Logistikkkonsept for "lean produksjon"– Dette er utviklingen av «just in time»-konseptet. Det inkluderer elementer som KANBAN og "krav/ressursplanlegging"-systemer. Essensen av intra-produksjonslogistikkkonseptet "lean produksjon" kommer til uttrykk i den kreative kombinasjonen av følgende hovedkomponenter:

Høy kvalitet;

Små produksjonsbatchstørrelser;

Lavt lagernivå;

Høyt kvalifisert personell;

Fleksible produksjonsteknologier.

Konseptet "lean produksjon" har fått navnet sitt fordi det krever mye mindre ressurser enn masseproduksjon (mindre inventar, tid til å produsere en enhet produkt), forårsaker mindre tap fra defekter, etc. Dermed kombinerer dette konseptet fordelene med masseproduksjon (høyvolumproduksjon - lav kostnad) og småskala produksjon (produktvariasjon og fleksibilitet). Hovedmålene for lean production-konseptet når det gjelder logistikk er:

Høye produktkvalitetsstandarder;

Lave produksjonskostnader;

Rask respons på endringer i forbrukernes etterspørsel;

Kort utstyrsbyttetid.

Nøkkelelementene for å implementere logistikkmål i operativ ledelse ved bruk av dette konseptet er:

Redusere forberedende og siste tid;

Liten batchstørrelse av produserte produkter;

Kort produksjonsperiode;

Kvalitetskontroll av alle prosesser;

Generell produktiv støtte (støtte), partnerskap med pålitelige leverandører;

Elastiske strømningsprosesser;

"pull" informasjonssystem.

Av stor betydning for implementeringen av konseptet "lean production" i det interne logistikksystemet er total kvalitetskontroll på alle nivåer produksjonssyklus. Som regel bruker de fleste vestlige selskaper konseptet total kvalitetsstyring og ISO-9000-serien med standarder når de kontrollerer kvaliteten på produktene sine. I prosessene med å produsere produkter og styre flyten av materielle ressurser i et "lean production" -system, skilles vanligvis fem komponenter ut, som vi vil betegne med de tilsvarende symbolene:

– transformasjon (materielle ressurser omdannes til ferdige produkter);

– inspeksjoner (kontroll i hvert trinn av produksjonssyklusen);

– transport (av materielle ressurser, inventar under arbeid og ferdige produkter);

– lagerhold (materielle ressurser, varelager under arbeid og ferdige produkter);

– forsinkelser (i produksjonssyklusen).

Logistikkstyring av disse komponentene bør være rettet mot å realisere målene for magre produksjonssystemer. I denne forbindelse er de nødvendige elementene transformasjon og transport, kvalitetsinspeksjoner bør utføres så sjelden som mulig (i samsvar med konseptet total kvalitetsstyring), og elementene "lager" og "forsinkelser" bør utelukkes helt. Med andre ord er det nødvendig å eliminere bortkastede operasjoner, som er mottoet for konseptet "lean production".

3. 7. Utsikter for utvikling av produksjons- og logistikksystemet

I prosessen med å utvikle vitenskapelig og teknologisk fremgang, dannelsen av et kjøpers marked, endrede prioriteringer i forbrukermotivasjoner og intensivering av alle former for konkurranse, øker dynamikken markedsmiljø. Et fleksibelt produksjons- og logistikksystem er et sett med forskjellige kombinasjoner av utstyr med numerisk programstyrt, robotteknologiske komplekser, fleksible produksjonsmoduler, individuelle enheter teknologisk utstyr, systemer for å sikre funksjonen til fleksible rekonfigurerbare systemer i automatisk modus innenfor et spesifisert tidsintervall.

Fleksible produksjons- og logistikksystemer har egenskapen til automatisert omstilling under produksjon av produkter av et vilkårlig utvalg eller levering av produksjonstjenester. De gjør det mulig å eliminere nesten helt manuelt arbeid under lasting og lossing og transport- og lagringsoperasjoner, gjøre overgangen til low-crowd-teknologi. Organisering av produksjonen i henhold til type fleksibel produksjonssystemer er praktisk talt umulig uten bruk av logistiske tilnærminger i styringen av material- og informasjonsflyt.

Fleksibilitet – produksjons- og logistikksystemets evne til raskt å tilpasse seg endringer i driftsforhold med minimale kostnader og uten tap.

Fleksibilitet i maskinsystemet(utstyrsfleksibilitet) gjenspeiler varigheten og kostnadene for overgangen til produksjon av neste del av deler (halvfabrikata) innenfor området som er tildelt det fleksible produksjons- og logistikksystemet. En indikator på fleksibilitet anses vanligvis å være antall deler av deler som produseres i intervallene mellom justeringer.

Sortimentsfleksibilitet reflekterer produksjons- og logistikksystemets evne til å oppdatere produkter. Hovedkarakteristikkene er tidspunktet og kostnadene for å forberede produksjonen av en ny type deler (halvfabrikata) eller et nytt sett med logistikkoperasjoner. Indikatoren er den maksimale fornyelseshastigheten for produkter eller et sett med logistikkoperasjoner, der funksjonen til produksjons- og logistikksystemet forblir kostnadseffektiv.

Teknologisk fleksibilitet reflekterer produksjons- og logistikksystemets evne til å bruke ulike alternativer teknologisk prosesså jevne ut mulige avvik fra den forhåndsutviklede produksjonsplanen.

Fleksibilitet i produksjonsvolumer manifestert i produksjons- og logistikksystemets evne til rasjonelt å produsere deler (halvfabrikata) under forhold med dynamiske lanseringsbatchstørrelser. Indikatoren er minste størrelse batch (materialstrømmer), der driften av dette systemet fortsatt er kostnadseffektivt.

Fleksibilitet ved systemutvidelse(fleksibiliteten til produksjons- og logistikksystemet) reflekterer mulighetene for modulering og påfølgende utvikling (utvidelse). Indikatoren er det maksimale antallet utstyr som kan brukes i et fleksibelt produksjons- og logistikksystem samtidig som de grunnleggende designløsningene for logistikk (transport og lager) system og styringssystem opprettholdes.

Allsidigheten til systemet er preget av en rekke deler (halvfabrikata) som potensielt kan bearbeides i fleksibel produksjon logistikksystemer, og vurderes av det anslåtte antallet modifikasjoner av deler (halvfabrikata) som vil bli behandlet over hele driftsperioden. Hvert produksjons- og logistikksystem er spesialisert ikke bare for sitt teknologiske formål, men også for hele spekteret av produksjon og økonomiske oppgaver.

Planlegging og gjennomføring av integrerte og automatisert system Logistikk som et område med dataintegrert produksjon anses som en stor tverrfaglig oppgave med å lage et planleggingsinformasjonssystem.

Sammenkobling av individuelle moduler gir mulighet for integrering av individuelle moduler, og gir en omfattende kombinasjon av tidligere desentraliserte, såkalte "øy"-løsninger. Informasjonssystemet er preget av nivåstrukturering. I dette tilfellet er følgende forutsetninger oppfylt:

Informasjonsinnsamling og -behandling bør være så autonom for hvert nivå som mulig;

Utvekslingen av informasjon mellom nivåer bør være så liten som mulig;

Inndelinger må være tydelig avgrenset i innhold og funksjonell betydning.

Ulike alternativer for kommunikasjonssystemet fører til detaljert planlegging, kontroll og overvåking i produksjonsprosessen. Den store fordelen med et flernivåsystem er at utarbeidelse av informasjon utføres separat på hvert nivå, og det utveksles kun nødvendig informasjon mellom disse nivåene.

Fordelen med et logistikkinformasjonssystem er knyttet til muligheten for å anvende prinsippet om informasjonssirkulasjon. Basert på indikatorene oppnådd i produksjonen, Tilbakemelding sendes til de aktuelle punktene om de faktiske salgstallene, noe som er mulig takket være informasjonssystemet. Basert på disse indikatorene kan de planlagte indikatorene kontrolleres på nytt og bringes i tråd med de opprinnelige dataene.

Statistisk bearbeiding av arbeidsresultater over lang tid fører til eliminering av flaskehalser i produksjonsprosess og informasjonsflyt.

Planlegging og kontroll av produksjonsprosessen med datastøtte sikrer synkronisering av logistikkoperasjoner. Samtidig oppnås høy synlighet av ordrefremgang, lagerreduksjon og tidsfristkontroll.

Fra boken Europa ved begynnelsen av XX-XXI århundrer: Økonomiske problemer forfatter Chernikov Gennady PetrovichUtsikter for utvikling av samarbeid mellom Russland og Den europeiske union Økonomisk samarbeid mellom Russland og landene i Den europeiske union utvikler seg svært intensivt. EU har i dag blitt vårt lands viktigste økonomiske partner. Det utgjør omtrent halvparten

Fra boken Fundamentals of Enterprise Cybernetics av Forrester JayKapittel 2 EKSEMPEL PÅ PRODUKSJON OG VERDISYSTEM Ved bruk av den enkleste modellen salgssystemer i dette kapittelet, har vi satt oss for å vise hvordan organisasjonsformer og beslutningsregler kan bli en kilde til typiske uønskede atferdsfenomener

Fra boken Application of electronic banking technologies: a risk-based approach forfatter Lyamin L.V.Kapittel 13 MODELL AV PRODUKSJONS- OG SALGSSYSTEMET BESKREVET I KAPITTEL 2 Dette kapittelet diskuterer et eksempel på å lage en matematisk modell av et industrisystem under forhold der modelleringsoppgaver er definert og en verbal beskrivelse av systemet er gitt. Dette er nok

Fra boken Raske penger på Internett forfatter Parabellum Andrey AlekseevichUtsikter for utviklingen av elektronisk banking Uansett hvor detaljert beskrivelsen er, kan det ikke være sikkerhet for at lytterens sinn vil danne seg en idé som samsvarer med sannheten. C.W. Leadbeater. "Astral Plane" Utsikter for videreutvikling av elektronisk

Fra boken Forhåndsbetalte de– fra reisesjekker til elektroniske penger forfatter Pukhov Anton VladimirovichUtsikter for forretningsutvikling på det russiske Internett Takeoff er faktisk mulig, siden virksomhet på det russiske Internett i dag er et upløyd felt. I hele den russiske informasjonsvirksomheten er det rundt 25–30 personer som virkelig

Fra boken Logistikk forfatter Savenkova Tatyana IvanovnaUtsikter på kort sikt for utvikling av elektroniske betalingssystemer Fremveksten av et nytt telekommunikasjonsmiljø basert på Internett og mobilteknologi har ført til betydelige endringer i en rekke segmenter detaljhandel og fremveksten av nye segmenter. Sammen med

Fra boken Photography as a Business: Where to Start, How to Succeed forfatter Pesochinsky Dmitry Mikhailovich3. 5. Fleksible produksjons- og logistikksystemer I fleksible produksjons- og logistikksystemer utføres organiseringen av produksjonsprosessen i henhold til ordningen "lager - maskin - lager". Denne ordningen er spesielt effektiv i småskala produksjon. Hun tillater

Fra bok Verdensøkonomien. Krybbe forfatter Engovatova Olga AnatolyevnaKapittel 23 Utsikter for videre utvikling Ikke sørg, kjære, og ikke gisp. Hold livet som en hest ved hodelaget. Tilskrevet Yesenin Det er ingen person som ikke vil se inn i fremtiden, og å tenke på prospekter er ganske vanlig for alle. Bare én ting kan sies med sikkerhet

Fra boken Penger. Kreditt. Banker [Svar på eksamensoppgaver] forfatter Varlamova Tatyana Petrovna1. Emne og mål for kurset Emnet for kurset «Verdensøkonomi» er metaøkonomi, med andre ord verdensøkonomiens oppførsel som helhet. Følgende brukes metodiske tilnærminger: 1) subjektivistisk, (behov og nytte). Med denne tilnærmingen økonomisk teori

Fra boken Strategier for utvikling av vitenskapelige og produksjonsbedrifter i romfartskomplekset. Innovasjonsvei forfatter Baranov Vyacheslav Viktorovich20. Utsikter for utvikling av ikke-kontante betalinger Forbedring betalingssystem V Den russiske føderasjonen løses ved å skape og utvikle elektronisk system interbankoppgjør (ELSIMER), som lar deg ta hensyn til og aktivt bruke mulighetene til moderne

Fra boken Risikostyring, revisjon og indre kontroll forfatter Filatov Alexander Alexandrovich31. Funksjoner ved det russiske pengesystemet: fortid, nåtid, utviklingsutsikter Det russiske pengesystemet er i ferd med å gå over til Markedsøkonomi har gjennomgått store endringer og driver i dag iht Føderal lov"Om sentralt

Fra boken Grunnleggende om logistikk forfatter Levkin Grigory Grigorievich2.4. Tilstand og utsikter for utviklingen av helikopterindustrien i Russland Det er tre ledelsesnivåer i den russiske helikopterindustrien. Det første nivået er Oboronprom-selskapet, som på sin side rapporterer til det russiske teknologiselskapet. Innenfor

Fra forfatterens bok2.5. Tilstand og utsikter for utvikling av produksjon av flymotorer i Russland Det er rundt 40 motorproduksjonsbedrifter i Russland. Imidlertid er innenlandsflymotorer dårligere enn de beste verdensmodellene når det gjelder levetid, drivstofforbruk, støynivå og

Fra forfatterens bokVedlegg 5 Utviklingsnivåer for risikostyringssystemet avhengig av størrelse og utviklingstrinn

Fra forfatterens bok13.1. Konseptet med et logistikksystem System (fra gresk ??????? - en helhet som består av deler) er et sett med elementer som er i relasjoner og forbindelser med hverandre, danner en enkelt helhet og står i kontrast til miljøet . Konseptet med "logistikksystem" er et spesielt

Fra forfatterens bok19.2. Stadier av analyse av et logistikksystem I det generelle tilfellet er algoritmen for å analysere et logistikksystem som følger: logistikksystemet er delt inn i dets komponentelementer for å identifisere oppgaver som er mer tilgjengelige for løsning; velges og brukes

Essensen av logistikk av produksjonsprosesser er effektivisering av bevegelsen av materialstrømmer på produksjonsstadiet. Hovedfokuset for oppmerksomhet er fortsatt trafikkoptimalisering materialflyt på produksjonsstadiet.

Materialstrømmen på vei fra den primære råvarekilden til sluttforbrukeren går gjennom en rekke produksjonsledd. Materialflytstyring på dette stadiet har sine egne spesifikasjoner og kalles produksjonslogistikk.

Produksjonslogistikk tar hensyn til prosessene som skjer i feltet materialproduksjon, dvs. produksjon av materielle varer og produksjon av materielle tjenester (arbeid som øker verdien av tidligere skapte varer). Produksjonsprosessen er et sett med arbeidskraft og naturlige prosesser rettet mot å produsere varer av en gitt kvalitet, rekkevidde og inn frister.

Alle produksjonsprosesser er delt inn i hoved- og hjelpeprosesser.

Oppgavene til produksjonslogistikk er knyttet til styring av materialstrømmer i virksomheter som lager materielle varer eller leverer materielle tjenester som lagring, pakking, henging, stabling osv. Hovedoppgaven til produksjonslogistikk er å sikre produksjon av produkter nødvendig kvalitet til tiden, og sikre kontinuerlig bevegelse av arbeidsobjekter og kontinuerlig sysselsetting. Objektet for produksjonslogistikk er flyt og materialprosesser (materialflyt, materialtjenester). Karakteristisk studieobjekter i produksjonslogistikk og deres territorielle kompakthet.

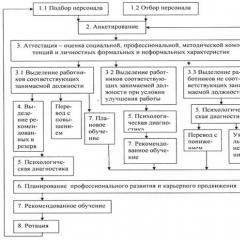

Logistikksystemene som vurderes av produksjonslogistikk kalles intra-produksjonslogistikksystemer (ILS). Disse inkluderer industribedrifter, grossistbedrifter, som har lagerfasiliteter, en fraktstasjon, en havn med kryss og andre. VLS kan vurderes på mikro- og makronivå.

På makronivå fungerer VLAN-er som elementer i makrologiske systemer. De setter driftsrytmen til disse systemene og er kilden til materialflyt. Evne til å tilpasse makrologiske systemer til endringer miljø bestemmes i stor grad av evnen til VLS inkludert i dem til raskt å endre den kvalitative og kvantitative sammensetningen av utgående materialflyt, dvs. sortiment og mengde produkter.

Høykvalitetsfleksibilitet til VLS kan oppnås gjennom tilgjengeligheten av universelt servicepersonell og fleksibel produksjon.

På mikronivå representerer VLAN en rekke undersystemer som er i relasjoner og forbindelser med hverandre, og danner en viss integritet og enhet. Disse undersystemene - innkjøp, lager, varelager, tjenesteproduksjon, transport, informasjon, salg og personell - sikrer innføring av materialflyt inn i systemet, passasje i det og utgang fra systemet. I samsvar med logistikkbegrepet bør konstruksjonen av en VLS sikre muligheten for konstant koordinering og gjensidig justering av planer og handlinger for forsynings-, produksjons- og salgsforbindelser i bedriften.

Logistikkkonseptet for å organisere produksjon inkluderer følgende grunnleggende bestemmelser:

Avslag på overskuddslagre;

Avslag på overdreven tid for å utføre hjelpe- og transport- og lageroperasjoner;

Nektelse av å produsere serier med deler som det ikke er kundeordrer for;

Eliminering av nedetid for utstyr;

Eliminering av defekter er obligatorisk;

Eliminering av irrasjonell intra-fabrikk transport;

Forvandle leverandører fra motstandere til velvillige partnere.

Dermed gjør logistikkorganiseringen av produksjonen det mulig å redusere kostnadene under forhold ved å orientere bedriften mot kjøperens marked, dvs. prioritet gis til målet om maksimal utstyrsutnyttelse og frigjøring av store partier med produkter.

Typer produksjonsorganisasjon

Alle moderne organisasjoner produksjonen er delt inn i to typer: skyve og trekke. I noen kilder kalles de push and pull.

Kjennetegn ved den tradisjonelle (push) tilnærmingen: produksjon av deler i samsvar med tidsplanen (delene kommer når de er klare fra forrige operasjon til neste).

Ideen om et trekke- eller trekkesystem dukket opp på midten av 1900-tallet. i amerikanske supermarkeder, da varer ble lagt på hyllene, som nesten umiddelbart ble etterfylt så snart kjøperen tok et visst antall enheter av dette produktet. Nå er denne tilnærmingen blitt kjent for russiske kjøpere. Etter å ha sin opprinnelse i et supermarked, ble et slikt system tilpasset av japanerne for produksjon.

Fordeler med trekksystemet:

Avslag på overflødig beholdning, informasjon om muligheten for raskt å skaffe materialer eller tilgjengeligheten av reservekapasitet for raskt å svare på endringer i etterspørselen;

Erstatte policyen for å selge produserte varer med en policy for å produsere solgte varer;

Oppgaven med å utnytte kapasiteten fullt ut erstattes av å minimere tiden det tar for produkter å passere gjennom den teknologiske prosessen;

Redusere den optimale ressursgruppen, redusere behandlingsgruppen;

Utfylle bestillinger med høy kvalitet;

Reduksjon av alle typer nedetid og irrasjonell anleggstransport.

Ulempe: stor avhengighet av leverandører.

Et slikt system er det klassiske KANBAN-systemet, det innebærer Godt jobba leverandører, kvalifisert personell på alle produksjonsnivåer.

Fordelene med push-systemet er forening, integrasjon av alle deler av produksjonen, å se den som en helhet.

Ulempe: kompleksiteten i overvåking og styring av sentrale myndigheter, behov for gode dataressurser for å sikre god drift av hele systemet.

Eksempel: Ideen om et pull-system er ikke ny i dag for Sladko-selskapet. Kundeorientering et stort utvalg av produserte produkter og begrenset holdbarhet tvinger oss til å organisere produksjonsprosessen etter supermarkedsprinsippet. Alle produksjonsprosesser planlegges kun på grunnlag av salgsplanen og tilgjengeligheten av produkter på lager. Informasjon om lagersaldo gis raskt til alle interesserte avdelinger og er grunnlaget for daglig planlegging av arbeidet til alle avdelinger som er involvert i produksjonsprosessen. Det samme systemet for kontroll av rester opererer også på råvarelageret. Materialer kjøpes i de mengder som kreves for å produsere de nødvendige volumene av ferdige produkter. Alt dette lar oss redusere produksjonskostnadene betydelig, samt redusere frosne midler i lager av ferdige produkter og råvarer betydelig.

Sesongmessig etterspørsel etter konfekt stimulerer søket etter måter å redusere produksjonssyklustiden. Arbeidet til en bedrift i en periode med salgsvekst er mer som å jobbe med et push-out-system. Mangelen på produksjonskapasitet som oppstår på dette tidspunktet avslører flaskehalser i produksjonsordningen og tvinger oss til å veve måter å forbedre effektiviteten på. Basert på materialer fra artikkelen Sweet Practice av Oleg Gribov, produksjonsdirektør konfektfabrikk Sladko, Jekaterinburg.

KANBAN system

KANBAN-systemet ble utviklet av en gruppe japanske ledere. Dette systemet er basert på Just-in-time levering av de nødvendige produktene i nødvendig mengde til det nødvendige tidspunktet - tjener til å Operativ ledelse produksjon og inkluderer ikke bare spesialkort, men også kjøretøy, produksjonsplaner, teknologiske og operasjonelle kart. Tap i denne metoden inkluderer overskytende produkter, tidlig produksjon, defekter, irrasjonell transport, lagring av overflødig varelager.

Essensen av KANBAN-systemet er at alle produksjonsområder i bedriften, inkludert sluttmonteringslinjer, forsynes strengt etter planen med nøyaktig mengden av råvarer, komponenter, komponenter og sammenstillinger som virkelig er nødvendige for den rytmiske produksjonen av en nøyaktig definert volum av produkter. Midlene for å overføre en ordre for levering av et visst antall spesifikke produkter er et signal i form av en etikett i form av et spesielt kort i en plastkonvolutt. I dette tilfellet brukes et utvalgskort og et produksjonsordrekort. Plukkkortet angir antall deler som må tas fra oppstrøms bearbeidingsområdet, mens produksjonsordrekortet angir antall deler som må produseres i oppstrøms bearbeidingsområdet. Disse kortene sirkulerer både i anlegget og mellom en rekke leverandører. De holder styr på mengden deler som trengs, og sikrer dermed at produksjonssystemet går akkurat i tide.

KANBAN er informasjon System, gir driftsregulering mengde produkter produsert i hvert produksjonsstadium.

Utvalgskortet inneholder: type og mengde produkter som skal komme fra forrige seksjon.

Produksjonsordrekortet inneholder: type og mengde produkter som må produseres på forrige teknologiske stadium.

Et leverandørkort eller underleverandørkort inneholder: instruksjoner for levering av komponenter et leverandørkort er en type utvalgskort.

Signalkortet brukes til å beskrive produktpartier. Et slikt kort er festet til beholderen med partiet med produkter. Hvis deler fra beholderen tas til nivået som er angitt av det vedlagte kortet, begynner bestillingen for etterfylling. Signalkort kommer i to typer: et behovskort for materialfrigivelse og et produksjonsordrekort (trekantet i form).

Som beredskap fra forrige operasjon til neste. Trekksystemet er at nedstrømsseksjonen bestiller og henter delene, Monteringsenheter etc. fra forrige seksjon til neste.

KANBAN regler:

1. Senere teknologiske stadiet må trekke de nødvendige produktene fra den forrige i nødvendig mengdeVnødvendigplassVstrengt tattetablerttid:

Enhver bevegelse uten kort er forbudt;

Ethvert valg som overstiger antall kort er forbudt;

Antall kort skal samsvare med antall produkter.

2. En seksjon produserer følgende mengde, som trekkes ut av neste seksjon:

Produksjon i store mengder er forbudt;

Produksjonssekvensen tilsvarer rekkefølgen kortene ankommer i.

3. Defekte produkter skal ikke sendes til neste seksjon.

4. Antall kort bør være minimalt, siden antallet gjenspeiler maksimal tilgang på deler og komponenter.

5. Kort bør brukes for å tilpasse produksjonen til endringer i etterspørselen.

KANBAN-systemet letter også implementering av forbedringer som fører til økt produktivitet.

Forbedre manuelle operasjoner:

Helt unødvendig (helt unødvendig) - nedetid, dobbel transport, lagring av mellomprodukter. Slike transaksjoner er gjenstand for likvidasjon.

Operasjoner som ikke øker er unødvendige, men uunngåelige operasjoner (gå for deler, overføre verktøy, pakke ut deler mottatt fra leverandører, etc.)

Produksjonsoperasjoner som tilfører verdi gjennom bruk av menneskelig arbeidskraft! (utrangering, mellommontering, reparasjonsarbeid). Disse operasjonene representerer en liten del av de manuelle operasjonene som øker kostnadene.

Basert på dette er sekvensen for å eliminere manuelt arbeid synlig.

Forbedring av utstyr.

Kriterium kostnadseffektivitet. Målet med enhver forbedring er å redusere antall sysselsatte arbeidstakere.

Rasjonaliseringsforslag.

Det rasjonelle forslagssystemet opererer på nivå med arbeidere og kvalitetssirkler - en liten gruppe arbeidere som studerer ulike metoder og teknikker for kvalitetskontroll. Deltakere i kretsene får tilbud om opplæring. Emner er identifisert.

Produksjonsutjevningsmetoder

Ved bruk av produksjonsutjevningsmetoden oppfyller produksjonen dagens behov, og varelager, som et resultat av implementering av det modulære designprinsippet for produktproduksjon, kan reduseres til et minimum.

Resultatet av produksjonsutjevning er produksjon av deler på tilstøtende linjer med konstant hastighet og konstant mengde.

Utjevne produksjonen ved bruk av arbeidskraft

Hvis etterspørselen etter produkter vokser, ansettes vikarer, generalistens tid øker, utstyrsutnyttelsen når 100%. Endringer i varigheten av arbeidsskift er mulig.

Hvis det er et fall i etterspørselen etter produkter, gis det i dette tilfellet ekstraordinære betalte ferier, arbeid etter arbeidstid reduseres, arbeidere kan overføres til andre linjer, og utstyrsjusteringsoperasjoner blir utarbeidet. Produksjonen av komponenter som tidligere ble kjøpt fra leveringsselskaper utføres uavhengig. Det avholdes møter i kvalitetssirkler.

Grunnfilosofien er ikke nødvendigvis å minimere mengden utstyr, men det viktigste er å minimere antall ansatte. Overtidstrening.

Utjevning av produksjonen gjennom fleksibelt produksjonsutstyr:

Kjøp av multifunksjonelle maskiner;

Modernisering utvikling av utstyr for eksisterende maskiner;

Driftsmessig omlegging av utstyr.

Metoder for å redusere varigheten av produksjonsprosessen.

Metoder for å forkorte produksjonssyklusen:

1. Transportørprinsipp: hele prosessen er delt inn i seksjoner på en slik måte at driftstiden ved hver seksjon er den samme, og følgelig bør transporttiden mellom seksjonene være den samme. En eller et bestemt parti med ferdige produkter tas som en enhet for driftstid.

2. Kombinasjon av yrker: 1 arbeider betjener 16 maskiner, starter med 1. maskin (den lengste driften), etc., etter oppstart av 16 maskiner, går tilbake til første maskin. Operasjonen er fullført. Hver maskin inneholder arbeidsstykker med ulik grad av beredskap.

3. Redusere interoperasjonelle pauser, dvs. redusere ventetiden på produkter fra forrige trinn.

Metoder for å redusere overgangstiden:

1. Separasjon av internt utstyr som krever avstengning og utvendige justeringer. Når utstyret er stoppet, utføres ikke eksterne etterjusteringer.

2. Inkludering av flere interne i ekstern omstilling.

3. Eliminering av justering.

4. Eliminering av omstilling som sådan. Det brukes enhetlige deler eller forskjellige deler produseres samtidig på samme utstyr av forskjellige arbeidere. Plasseringen av utstyret er viktig i denne metoden.

Metode for rasjoneringsoperasjoner.

Hensikt denne metoden er å redusere antall ansatte:

Tilbake | |