Moskiewski Państwowy Uniwersytet Drukarski. Cykl produkcyjny Racjonalna organizacja procesów produkcyjnych w czasie

Organizacja procesu produkcyjnego- jest to połączenie i współdziałanie w przestrzeni i czasie elementarnych procesów zgodnie z celem przedsiębiorstwa.

Organizacja procesu produkcyjnego w czasie polega na ustaleniu procedury i standardów dotyczących czasu przemieszczania przedmiotów pracy, trybów pracy sprzętu, trybów pracy i odpoczynku pracowników itp. i znajduje odzwierciedlenie w zasadach, regulaminach, instrukcjach, harmonogramach.

Jednym z najważniejszych wymagań organizacji produkcji jest zapewnienie jak najkrótszego czasu produkcji, tj. cykl produkcji.

Cykl produkcyjny to okres kalendarzowy od momentu wprowadzenia surowców do produkcji aż do całkowitego wyprodukowania gotowego produktu

Cykl produkcyjny to okres kalendarzowy, w którym realizowany jest proces produkcyjny lub jakakolwiek jego część - operacja, procesy wytwarzania półfabrykatów, obróbka części, montaż, testowanie.

W zależności od charakteru produktu i innych warunków cykl produkcyjny można mierzyć w minutach, godzinach, dniach itp.

Cykl produkcyjny składa się z dwóch głównych elementów:

Cykl technologiczny;

Czasy przerw.

Struktura cyklu produkcyjnego obejmuje:

1. wykonywania operacji : zaopatrzenie, przetwarzanie, montaż, transport, kontrola, magazyn;

2. naturalny proces ;

3. przerwy : międzyoperacyjne i międzyzmianowe.

Na okres pracy przy wytwarzaniu wyrobów składa się czas czynności technologicznych, transportowych, magazynowych i kontrolnych. Z kolei na czas operacji technologicznych składa się czas przygotowawczo-końcowy i akordowy. Czas przygotowawczy i końcowy poświęca się na początku zmiany roboczej na przygotowanie miejsca pracy, debugowanie sprzętu, urządzeń itp. i na koniec zmiany roboczej, aby usunąć osprzęt i narzędzia.

Oddzielnie ustala się czas na naturalne procesy zachodzące bez interwencji człowieka (suszenie, normalizacja po obróbce cieplnej itp.).

Przerwy w godzinach pracy dzielą się na organizacyjne lub międzyoperacyjne (oczekiwanie na zwolnienie stanowiska pracy, opóźnienie w dostawach surowców, materiałów itp.) oraz regulowane lub międzyzmianowe. Do przerw międzyoperacyjnych zalicza się przerwy: dozowania, oczekiwania i obsady.

Przerwy na imprezach powstają w wyniku wprowadzania części do produkcji partiami, gdy każda część z partii oczekuje na swoją kolej w przygotowaniu do operacji i zakończeniu obróbki całej partii.

Czekanie na przerwy spowodowane są różną produktywnością powiązanych ze sobą operacji, gdy w kolejnej, mniej pracochłonnej operacji pojawiają się przerwy.

Przerwy w zbieraniu ustalane są metodą planowania kompletnego montażu, w ramach której części przekazywane są do montażu jako kompletny zestaw, a każda część przechowywana jest w magazynie montażowym do czasu uformowania kompletnego zestawu.

Przerwy na zmianę obejmują: weekendy i święta, przerwy pomiędzy zmianami pracy oraz przerwy obiadowe.

Strukturę cyklu produkcyjnego pokazano na ryc. 4.1.

Ryż. 4.1. Struktura cyklu produkcyjnego

Należy wziąć pod uwagę, że w procesie produkcyjnym bierze udział inny element produkcji - urządzenia (a także obszary produkcyjne itp.), Które w tym procesie mogą znajdować się tylko w dwóch stanach: pracującym lub bezczynnym.

Czas trwania cyklu produkcyjnego to czas od początku do końca procesu produkcyjnego polegającego na wytworzeniu jednego produktu (części, jednostki, maszyny):

T c = T tech + T tr + T licznik + T jedz + T za ,

Gdzie T tech, T licznik, T tr, T jedz, T per– czas realizacji odpowiednio procesów technologicznych, kontrolnych, transportowych, naturalnych i przerw.

Podstawą cyklu produkcyjnego jest cykl technologiczny, na który z kolei składają się cykle operacyjne.

Cykl operacyjny to czas przetwarzania partii części w jednej operacji technologicznej,

T op = n * T szt./s,

Gdzie Szczyt– czas trwania cyklu pracy, min;

N– wielkość partii uruchomieniowej, szt.;

T szt– jednostkowy – standardowy czas operacji, min;

Z - liczba pracujących maszyn na operację.

Do czasu przerwy zalicza się czas regulowany i nieuregulowany. Do przerw regulowanych zalicza się czas przerw wynikających z godzin pracy (przerwy obiadowe, przerwy międzyzmianowe, weekendy i święta), a także czas przerw wynikających z technologii i organizacji procesu produkcyjnego (niektóre przestoje w pracy instalatorów przy podnoszeniu elementów konstrukcyjnych za pomocą dźwigu, postoju maszyny itp.), przerwy międzyoperacyjne.

Do przerw międzyoperacyjnych zalicza się przerwy związane z magazynowaniem części w partii, przerwy oczekiwania wynikające z niespójności reżimów technologicznych w operacjach powiązanych oraz przerwy kompletacyjne wynikające z niekompletnej produkcji pozostałych części wchodzących w skład zestawu lub montażu produktu.

Do przerw spowodowanych zakłóceniami w normalnym toku procesu produkcyjnego zalicza się przerwy w pracy wynikające ze złej organizacji pracy i produkcji, wynikające z nieterminowej logistyki stanowisk pracy oraz braku terminowych instrukcji ze strony kadry kierowniczej.

Przy wsadowej metodzie organizacji produkcji, gdy elementy produkcyjne uruchamiane są partiami, czas trwania cyklu technologicznego zależy od połączenia cykli operacyjnych z czasem wykonania, który determinuje kolejność przenoszenia części (partii) w procesie.

Czas trwania cyklu produkcyjnego ma ogromne znaczenie ekonomiczne, ponieważ wpływa na tempo obrotu kapitału obrotowego, tempo produkcji, wykorzystanie sprzętu, powierzchni produkcyjnej i innych środków trwałych.

Na czas produkcja bezpośrednia produkty wpływają na:

Czynniki projektowe (skład konstrukcyjny produktu, jego wymiary, waga, złożoność, dokładność, zużycie materiału, poziom ujednolicenia);

Czynniki technologiczne (racjonalność procesu technologicznego, jego zgodność z rodzajem i wielkością produkcji, poziomem technologii i zaawansowanym wyposażeniem technicznym);

Czynniki organizacyjne (racjonalność organizacji miejsca pracy i charakter jego obsługi, formy wynagrodzeń i ich progresywność).

Na czas procesy pomocnicze wpływ:

Złożoność części i wymagania dotyczące jakości produktu, składu i wymiarów produktu (czynniki projektowe);

Racjonalność procesów sterowania, poziom techniczny aparatury i urządzeń (czynniki technologiczne);

Racjonalność organizacji sterowania technologicznego (czynniki organizacyjne).

Na czas transport na działalność mają wpływ:

Wymiary gabarytowe i waga produktu, liczba części i jednostek montażowych;

Zgodność pojazdów i operacji na poziomie progresywnym (czynniki technologiczne);

Racjonalność organizacji transportu transportowego, dostępność pojazdów i ich zgodność z przewożonymi przedmiotami pracy, transport transportu.

Przy obliczaniu czasu trwania cyklu produkcyjnego w celu wytworzenia produktu uwzględnia się tylko koszty czasu operacji transportowych i kontrolnych, procesów naturalnych i przerw, które nie pokrywają się z cyklem operacyjnym.

Skrócenie czasów cykli produkcyjnych ma ogromne znaczenie ekonomiczne. Analizując czas trwania cyklu produkcyjnego, ważne jest zidentyfikowanie i wykorzystanie rezerw – szans, które zostały zidentyfikowane, ale jeszcze nie zostały wykorzystane. Klasyfikację rezerw przedstawiono na ryc. 4.2.

| Rezerwy na skrócenie czasu trwania cyklu produkcyjnego | ||

| 1. Poziom równoległości, ciągłości i czasu cyklu w znacznym stopniu zależą od rodzaju ruchu obiektów pracy w produkcji | ||

| 2. W procesach nieuporządkowanych i niezsynchronizowanych wszystkie rodzaje ruchu obiektów pracy nie zapewniają ciągłości procesu i dlatego mają rezerwy na racjonalizację | ||

| 3. Wzrost wielkości partii lub wielkości wyjściowej ma najmniejszy wpływ na cykl z równoległym rodzajem ruchu obiektów pracy, największy z sekwencyjnym | ||

| 4. Zmiana norm czasowych znacząco wpływa na cykl, jednak wpływ ten jest niejednoznaczny dla różnych typów ruchu partyjnego. Zatem przyspieszenie krótkich cykli operacyjnych ruchem równoległo-sekwencyjnym, prowadzące do wzrostu wydajności na operację, powoduje straty w produkcji w wyniku wydłużenia cykli | ||

| 5. Zwiększanie wielkości partii przetwarzania jest szczególnie wskazane przy równoległym przesuwaniu przedmiotów pracy, ponieważ w tym przypadku cykl wzrasta z mniejszą intensywnością niż wielkość partii | ||

Ryż. 4.2. Rezerwy na skrócenie czasu trwania cyklu produkcyjnego

Proces skracania czasu trwania cyklu produkcyjnego może przebiegać na różne sposoby. Do głównych czynników skracających czas cykli produkcyjnych należą:

1) uproszczenie konstrukcji produktu;

2) doskonalenie procesów technologicznych wytwarzania produktu;

3) unifikacja i standaryzacja komponentów wyrobów, elementów procesów technologicznych, wyposażenia, oprzyrządowania, organizacji produkcji;

4) analiza i przestrzeganie podstawowych zasad racjonalnej organizacji procesów produkcyjnych;

5) mechanizacja i automatyzacja rejestracji czasu pracy, sterowania i operacji transportowo-magazynowych;

6) skrócenie przerw międzyoperacyjnych;

7) zwiększenie udziału solidnych technicznie standardów dotyczących czasu, konserwacji, zużycia zasobów itp.

Wskaźnikiem charakteryzującym organizację produkcji w czasie jest cykl produkcji - okres kalendarzowy od rozpoczęcia do zakończenia produkcji (naprawy) określonego produktu (produktu) w jednym przedsiębiorstwie. Jego czas trwania nie jest zależny od liczby jednocześnie wytwarzanych części, zespołów czy wyrobów, lecz wyznaczany jest przez okres czasu (kalendarz), w którym surowce, materiały podstawowe, półprodukty, komponenty przekształcają się w wyrób gotowy (gotowy). praca). Na jej wartość wpływa charakter wytwarzanych produktów (wykonywana praca), warunki i stopień mechanizacji (automatyzacji), rodzaj, specjalizacja i koncentracja produkcji, stosowane urządzenia i technologia, organizacja pracy i inne czynniki. Na przykład czas trwania cyklu produkcyjnego w inżynierii mechanicznej i produkcji mebli często waha się od kilku godzin do kilku tygodni, a nawet miesięcy.

Czas trwania cyklu produkcyjnego służy do sporządzania planów kalendarzowych (programów produkcyjnych) przedsiębiorstw i ich oddziałów (zakłady, sekcje, linie produkcyjne, miejsca pracy), jego standardowa wartość służy do obliczenia ilości produkcji w toku konieczne jest sporządzenie harmonogramów kalendarzowych przemieszczania przedmiotów pracy (wypuszczenie na rynek), obliczenie wymaganej kwoty kapitału obrotowego.

W strukturze cyklu produkcyjnego występują okres pracy - czas, w którym wykonawca bezpośrednio lub pośrednio wpływa na przedmiot pracy, obejmuje to procesy maszynowe (sprzętowe) realizowane pod nadzorem pracownika lub urządzeniami sterującymi, a także naturalne procesy- czas, w którym przedmioty pracy ulegają modyfikacji pod wpływem warunków naturalnych (suszenie drewna na powietrzu, produkty po malowaniu), oraz przerwy, dzieli się, w zależności od przyczyn je powodujących, na przerwy pomiędzy operacjami procesu produkcyjnego - międzyoperacyjny oraz ze względu na tryb funkcjonowania przedsiębiorstwa - pomiędzy zmianami. Okres pracy w procesach dyskretnych (nieciągłych) stanowi stosunkowo niewielką część, a przerwy są znacznie większe.

Przerwy międzyoperacyjne mogą obejmować przerwy na partycje i przerwy na oczekiwanie. Przerwy na imprezach często powstają podczas przetwarzania elementów pracy w partiach transferowych, ponieważ oczekują one na przetworzenie całej partii przed transportem jej do następnej operacji. W tym przypadku każdy element pracy przybywający na dane stanowisko pracy w ramach partii leży dwukrotnie – raz przed rozpoczęciem przetwarzania i drugi po jego zakończeniu, aż do skompletowania całej partii pracy poprzez przetworzenie na danym stanowisku pracy . Czekanie na przerwy powstają, gdy istnieje niezgodność między czasem zakończenia jednej operacji a początkiem drugiej, tj. w przypadku, gdy poprzednia operacja kończy się przed zwolnieniem czasu pracy na następną operację.

Partia elementów pracy(partia produkcyjna) to przedmioty pracy o tej samej nazwie i standardowych rozmiarach, przetwarzane w sposób ciągły na jednym lub kilku stanowiskach pracy podczas ogólnego ustawiania sprzętu, tj. z tym samym czasem przygotowawczym i końcowym operacji. Nazywa się czas wykonania w cyklu produkcyjnym operacji technologicznych cykl technologiczny., oraz czas potrzebny na wykonanie jednej operacji produkcyjnej, w trakcie której wytwarzana jest jedna część lub partia części, - cykl operacyjny.

Mogą wystąpić przerwy międzyoperacyjne, w zależności od przyczyn ich wystąpienia techniczny, zdeterminowany zastosowaną technologią, stopniem mechanizacji i automatyzacji pracy; techniczny, w zależności od technologii użytej do wytworzenia produktów (wykonania pracy); organizacyjne, związane z brakiem organizacji stanowisk pracy, nieterminowymi dostawami surowców, paliw i energii, złą jakością napraw i konserwacji oraz innymi przyczynami. Przerwy organizacyjne uwzględniane są w rzeczywistym czasie trwania cyklu produkcyjnego.

Przerwy ze względów technicznych i technologicznych są ze sobą powiązane i wzajemnie się warunkują, najczęściej spowodowane charakterem przedmiotów pracy, ich podziałem i nieskoordynowanym działaniem powiązanych operacji. Przerwy tego typu występują również w przedsiębiorstwach naprawczych, inżynieryjnych, stolarskich i innych (rodzaje ruchu przedmiotów pracy w produkcji omówiono poniżej). W przedsiębiorstwach przemysłu chemicznego, metalurgicznego i innych o ciągłym procesie produkcyjnym czas trwania cyklu produkcyjnego pokrywa się lub prawie pokrywa się z cyklem technologicznym; w przedsiębiorstwach o dyskretnym procesie - znacznie go przekracza.

W najbardziej ogólnej formie czas trwania cyklu produkcyjnego Hz można przedstawić za pomocą wyrażenia

Gdzie T pz , G tech, G tr i G ku - czas poświęcony odpowiednio na prace przygotowawcze i końcowe, operacje technologiczne, transportowe i kontrolno-księgowe; Gest - czas procesów naturalnych; T współ I T I - czas trwania przerw międzyoperacyjnych (wewnątrzzmianowych) i międzyzmianowych (w zależności od trybu pracy).

Godziny pracy przedsiębiorstwa- jest to ustalona procedura i czas trwania działalności produkcyjnej przedsiębiorstwa i jego oddziałów strukturalnych. Określa czas pracy i przerwy, liczbę zmian w ciągu dnia i ich czas trwania w godzinach, długość tygodnia pracy oraz łączny czas pracy przedsiębiorstwa w okresie kalendarzowym (miesiąc, kwartał, rok). Znaczący wpływ na to może mieć charakter przetwarzanych surowców i zastosowana technologia, warunki naturalne, klimatyczne i inne. Długość dnia roboczego (zmiana, tydzień) ustalana jest zgodnie z obowiązującymi przepisami.

Istnieją ciągłe, nieciągłe i sezonowe tryby działania przedsiębiorstwa. Na tryb ciągły przedsiębiorstwo działa całodobowo przez cały okres kalendarzowy. Stosowany jest w przemyśle metalurgicznym, chemicznym i innych. Zakłócenie ciągłości procesów technologicznych w tych gałęziach przemysłu jest dopuszczalne jedynie w związku z koniecznością kontroli użytkowania sprzętu lub jego naprawy.

Tryb przerywany polega na funkcjonowaniu przedsiębiorstwa (sklepu) z ustalonymi przerwami wynikającymi z charakteru procesu technologicznego, warunków pracy urządzeń, długości dnia i tygodnia pracy, liczby weekendów i świąt. Jest typowy dla inżynierii mechanicznej, przedsiębiorstw naprawczych, leśnictwa, obróbki drewna i innych gałęzi przemysłu.

Tryb sezonowy ustala funkcjonowanie przedsiębiorstwa (warsztatu, stacji pozyskiwania drewna, składowiska) w określonym sezonie, którego czas trwania zależy od okresu odbioru surowców, okresu ich przechowywania, warunków wydobycia i wykorzystania. O długości sezonu roboczego decyduje albo okres odbioru przetworzonych surowców rolnych i innych w przedsiębiorstwie, albo okresy ich przechowywania akceptowane przez nowoczesną technologię, albo okres (możliwy w warunkach naturalnych i klimatycznych) ich ekstrakcja i obróbka pierwotna (przetwarzanie). Reżim ten stosowany jest w szczególności w przedsiębiorstwach z branży torfowej, rybołówstwa i łowiectwa. Jest szeroko stosowany w leśnictwie do siewu nasion leśnych i sadzenia lasów, podczas wykonywania operacji spływu i wydobywania żywicy.

Przerwy według godzin pracy przedsiębiorstwa obejmują przerwy obiadowe, przerwy między zmianami pracy, święta i weekendy. Będą one, z wyjątkiem lunchu, minimalne lub całkowicie nieobecne podczas procesów ciągłych, a największą wartość osiągną podczas pracy w przerywanym tygodniu pracy na jedną zmianę.

Główną formą działalności hutnictwa, rafinerii ropy naftowej oraz niektórych przedsiębiorstw i warsztatów chemicznych jest praca trójzmianowa, ponieważ zakłócenie ciągłości procesu technologicznego w tych gałęziach przemysłu jest dozwolone tylko w związku z wymogiem monitorowania sprzętu, w celu realizacji środki zapobiegawcze i naprawy regulowane. Reżim ten zakłada, że przedsiębiorstwo lub warsztat działa nieprzerwanie przez cały rok kalendarzowy, chyba że przewidziano (nie przeprowadzono) postoju w celu planowych napraw sprzętu. W przypadkach, w których taki postój nastąpił, tryb pracy ciągłej będzie krótszy niż rok kalendarzowy o ilość przestojów spowodowanych naprawami.

Przerywany dzienny tryb pracy przedsiębiorstwa (sklepu) może obejmować jedną, dwie lub trzy zmiany. Liczbę zmian roboczych w zakładach budowy maszyn i innych przedsiębiorstwach o pracy przerywanej ustala się w zależności od charakteru branży, zapotrzebowania na produkty, dostępności surowców i siły roboczej oraz innych czynników.

Ważnym czynnikiem determinującym czas trwania cyklu produkcyjnego jest kolejność przemieszczania się przedmiotów pracy w procesie produkcyjnym. W takim przypadku można zastosować jeden z trzech rodzajów ruchu: sekwencyjny, równoległy lub równoległo-sekwencyjny.

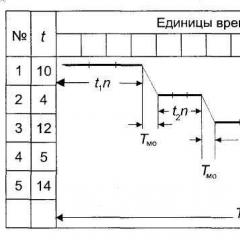

Na sekwencyjny W formie ruchu każda kolejna operacja rozpoczyna się dopiero po przetworzeniu całej partii przedmiotów pracy (produktów, części) na poprzedniej. Przy każdej operacji przetwarzany jest jeden produkt, ale cała partia części przekazywana jest do kolejnej. W tym przypadku (ryc. 2.3) czas produkcji partii przedmiotów pracy T P0ea na wszystkich operacjach jest równa sumie cykli operacyjnych:

Ryż. 2.3. Sekwencyjny rodzaj ruchu obiektów pracy w produkcji

Na przykład (patrz ryc. 2.3) przy wytwarzaniu trzech części (u = 3) w pięciu operacjach (T= 5) standardy czasu w jednostkach to: T\ - 10; T 2 = 4; fa 3 = 12; f4 = 5; T 5 - Zatem 14 jednostek

Całkowity czas trwania cyklu przetwarzania partii elementów pracy wraz z ich sekwencyjnym ruchem jest proporcjonalny do jej wielkości (liczby elementów pracy w partii) i czasu przetwarzania każdego z nich we wszystkich operacjach produkcyjnych. Co więcej, każdy przedmiot pracy, z wyjątkiem pierwszego i ostatniego, dwukrotnie spędza znaczną część czasu w każdej operacji (G y0) - przed rozpoczęciem jego przetwarzania i zakończeniem przetwarzania wszystkich przedmiotów pracy w seria.

Całkowity czas przetrzymywania jednostki przedmiotu pracy w ciągu zmiany (śródoperacyjnej) we wszystkich operacjach T n.p. będzie:

gdzie f O b P jest całkowitym czasem spędzonym na przetworzeniu jednostki przedmiotu pracy we wszystkich operacjach produkcyjnych. W przykładzie będzie to:

Całkowity czas poświęcony na wykonanie wszystkich elementów pracy w partii, wykorzystany do obliczenia wielkości produkcji w toku, będzie wynosić:

Tpr=n x tpr= 3*90=270 jednostek.

W przypadkach, gdy w jednej lub większej liczbie operacji produkcyjnych przetwarzanie przedmiotów pracy odbywa się jednocześnie na kilku stanowiskach pracy (c,), wówczas wzór (2.6) do obliczania czasu trwania cyklu operacyjnego dla sekwencyjnego ruchu przedmiotów pracy w produkcji przybierze postać:

gdzie c jest liczbą miejsc pracy zajmowanych przez produkcję przedmiotów pracy w i-tej operacji.

Jeśli w rozważanym przykładzie założymy, że w 3. i 5. operacji s - 2, Następnie

Jedną z zalet sekwencyjnego przemieszczania przedmiotów pracy w produkcji jest brak przerw w działaniu sprzętu i pracowników. Wadą jest brak równoległości w przetwarzaniu przedmiotów pracy i ich długotrwałe przechowywanie z powodu przerw w dozowaniu, co przyczynia się do tworzenia znacznych zapasów produkcji w toku. Ten rodzaj ruchu stosuje się w produkcji pojedynczej i na małą skalę, gdzie niewielka liczba przedmiotów pracy jest przetwarzana partiami, tj. gdy wielkość partii nie ma istotnego wpływu na czas trwania cyklu produkcyjnego, a także gdy czas potrzebny na wykonanie poszczególnych operacji i składowanie elementów pracy pomiędzy nimi jest nieznaczny.

W przypadku ruchu równoległego każda pozycja pracy jest przenoszona z jednej operacji do drugiej pojedynczo lub partią transportową (przenoszącą), bez czekania na przetworzenie całej partii. Każda pozycja pracy trafia do kolejnej operacji natychmiast po zakończeniu prac nad poprzednią, co pozwala na ich ciągłe wykonywanie we wszystkich operacjach, eliminując przechowywanie prac w oczekiwaniu na porcjowanie, a tym samym skracając czas trwania operacji operacyjne (technologiczne), a co za tym idzie, cykl produkcyjny.

Konstruując wykres równoległego rodzaju ruchu obiektów pracy w produkcji (ryc. 2.4), zaleca się wzięcie pod uwagę następujących zasad: najpierw budowany jest cykl operacyjny dla pierwszej partii transferu dla wszystkich operacji produkcyjnych bez układanie przedmiotów pracy między nimi, a następnie najdłuższą operację w całej partii (P) przedmioty pracy bez przerw w pracy sprzętu, a następnie zakończone są cykle operacyjne pozostałych operacji (z wyjątkiem pierwszego i najdłuższego).

Ryż. 2.4. Równoległy rodzaj ruchu przedmiotów pracy w produkcji

Czas trwania cyklu operacyjnego dla równoległego rodzaju ruchu przedmiotów pracy w produkcji T tr określa się na podstawie wyrażenia: - przy przenoszeniu przedmiotów pracy kawałek po kawałku:

Podczas przenoszenia obiektów pracy partiami:

Gdzie T maks ~ czas wykonania najdłuższej (głównej) operacji.

W przykładzie, podczas przenoszenia elementów pracy kawałek po kawałku z jednej operacji produkcyjnej do drugiej, czas trwania cyklu operacyjnego z równoległym rodzajem ruchu będzie wynosić:

W przypadkach, gdy przetwarzanie przedmiotów pracy odbywa się jednocześnie na kilku stanowiskach pracy (c,), wzór (2.11) przybierze postać:

Gdzie Z tak - liczba zadań w operacji głównej (maksymalny czas trwania).

![]()

W rozważanym przykładzie

Całkowity czas przechowywania wszystkich elementów pracy w partii

Zatem podczas równoległego przetwarzania partii części w operacjach (patrz ryc. 2.4), których czas trwania jest krótszy niż najdłuższy (maksymalny czas trwania), w miejscu pracy występują przestoje. Im większa różnica w czasie trwania pomiędzy operacją główną (maksymalną) a pozostałymi, tym dłuższy będzie przestój. Skrócenie czasu realizacji operacji głównej prowadzi do skrócenia przestojów w pozostałych operacjach.

Przestoje przy tego rodzaju ruchu przedmiotów pracy nie wystąpią, jeśli czas trwania poszczególnych operacji będzie równy lub wielokrotny, tj. kiedy są zsynchronizowane. Ta opcja jest czasami nazywana ruchem typu przepływowego i jest stosowana w warunkach produkcji o ciągłym przepływie. Aby to wdrożyć, jest to konieczne

![]()

Gdzie T H H... T;- złożoność pierwszego, drugiego itd. operacje; T- liczba stanowisk pracy w tych operacjach; G- skok przepływu.

Zaletą równoległego rodzaju ruchu obiektów pracy w produkcji jest to, że jego zastosowanie pozwala osiągnąć, w porównaniu z innymi rodzajami ruchu, najkrótszy czas trwania cyklu operacyjnego, równomierne obciążenie pracowników i sprzętu oraz wyższą wydajność pracy . Stosowany jest głównie w przedsiębiorstwach o dużej skali i produkcji masowej.

Na równoległo-szeregowy W formie ruchu (ryc. 2.5) kolejna operacja rozpoczyna się przed zakończeniem przetwarzania partii elementów pracy na poprzedniej, co skraca czas ich spędzania (przebywania) pomiędzy operacjami i zapewnia ciągłe ładowanie stanowisk pracy. Powiązane operacje częściowo pokrywają się w czasie, ponieważ biegać równolegle przez jakiś czas.

Ryż. 2.5. Równolegle-sekwencyjny rodzaj ruchu przedmiotów pracy w produkcji

Przy tego rodzaju ruchu przedmiotów pracy w produkcji przetwarzanie ich partii odbywa się w każdym miejscu pracy bez przerw (jak w przypadku ruchu sekwencyjnego), ale przetwarzanie pierwszej części w kolejnej operacji rozpoczyna się przed przetworzeniem ostatniego przedmiotu pracy (części) w poprzedniej jest zakończona (w tym W tym przypadku następuje równoległe przetwarzanie tej samej partii przedmiotów pracy w powiązanych operacjach).

W ruchu równoległo-sekwencyjnym istnieją dwie główne opcje łączenia sąsiadujących operacji, gdy czas trwania poprzedniej operacji wynosi:

a) więcej niż następny (T X > t 2 i od 3 > > ty);

b) mniej niż następny (T 2 <%иш 4 < >sz).

Czas t, w którym równolegle wykonywane są sąsiednie operacje, będzie w pierwszym przypadku:

w drugim przypadku:

![]()

gdzie p - wielkość transferu lub partii transportowej.

Ponieważ indeksy na T odpowiadają krótszemu działaniu dwóch sąsiednich, a następnie zastępując oba wzory jednym ogólnym, otrzymujemy:

![]()

Gdzie T min - norma czasowa dla krótszego działania dwóch sąsiadujących ze sobą.

Czas trwania procesu z równoległym i sekwencyjnym rodzajem ruchu przedmiotów pracy w produkcji T s będzie krótszy niż sekwencyjny o czas, w którym sąsiednie operacje są wykonywane równolegle:

W przypadku małych partii z fragmentarycznym przenoszeniem przedmiotów pracy z operacji do operacji, a nie partii przenoszenia lub transportu, czas trwania procesu określa się według wzoru:

![]()

Czas trwania procesu z równoległym i sekwencyjnym ruchem przedmiotów pracy w powyższym przykładzie (z p = 1) będzie:

Jeżeli w poszczególnych operacjach przetwarzanie przedmiotów pracy odbywa się jednocześnie na kilku stanowiskach pracy (c,), wzór (2.17) przybierze postać:

Czas przetrzymywania jednostki przedmiotu pracy we wszystkich operacjach będzie wynosić:

wtedy f np = 3 ■ 54 = 162 jednostki, tj. przy równoległym ruchu obiektów pracy w produkcji czas ich przetrzymywania jest znacznie krótszy niż w przypadku sekwencyjnego (w przykładzie 270 jednostek) i dłuższy niż w przypadku równoległego (w przykładzie 84 jednostki) .

Powyższe przykłady, obliczenia i wykresy dotyczą jedynie części operacyjnej (technologicznej) cyklu produkcyjnego, natomiast jego całkowity czas trwania obejmuje także czas transportu, czynności kontrolno-księgowe, procesy naturalne i różne przerwy. W praktyce czas transportu i czynności kontrolno-rozliczeniowych można wliczyć w czas przerw i uwzględnić w przypadku konieczności wykonania znacznej części transportu oraz prac załadunkowo-rozładunkowych. Czas czynności kontrolnych i księgowych przydzielany jest jako odrębny termin tylko wtedy, gdy wymaga to znacznej inwestycji czasu pracy.

Czas trwania procesów naturalnych Ge, nie objętych cyklem technologicznym, uwzględnia się w minimalnej ilości niezbędnej do ich realizacji; czas przerw międzyoperacyjnych Г per - iloczyn ich liczby R przez średni czas trwania jednej przerwy G mo, tj. Pas G = p ■ fM0; przerwy w podziale G pr i liczba zadań do wykonania odpowiedniej operacji - przy obliczaniu czasu trwania cyklu technologicznego.

W takim przypadku do obliczenia czasu trwania cyklu produkcyjnego w dniach roboczych można zastosować następujące wzory:

Aby wyrazić czas trwania cyklu produkcyjnego w dniach kalendarzowych, można zastosować współczynnik uwzględniający stosunek dni kalendarzowych do dni roboczych. Przykładowo przy 255 dniach roboczych w roku będzie to 365/255 = 1,4. Następnie mnoży się przez to czas trwania cyklu liczony w dniach roboczych.

Praktyczne zalecenia i działania mające na celu skrócenie czasu trwania cyklu produkcyjnego wynikają z zasad efektywnej organizacji produkcji, a przede wszystkim proporcjonalności, równoległości i ciągłości. Skrócenie czasu pracy cykli operacyjnych osiąga się poprzez ulepszenie sprzętu i technologii, zwiększając produktywność wytwarzanych produktów.

W przedsiębiorstwach czas trwania cyklu produkcyjnego skraca się na dwa sposoby: po pierwsze, skracając okres pracy, a po drugie, skracając przerwy. Na pierwszy istotny wpływ ma poziom techniczny produkcji, na drugi - poziom jej organizacji. Skróceniu czasu trwania cyklu produkcyjnego sprzyja wprowadzenie nowych urządzeń i najbardziej racjonalnej technologii, odpowiadającej konkretnym warunkom produkcyjnym, skrócenie czasu procesów pomocniczych, a przede wszystkim, dzięki ich rozbudowanej mechanizacji i automatyzacji, ograniczenie kosztów międzyoperacyjnych i międzyoperacyjnych. -przerwy w pracy i wdrażanie innych środków.

Na przykład w przedsiębiorstwach w przemyśle leśnym wielkość partii pracy jest ujmowana w objętości zadania zmianowego, a cykl produkcyjny rozpoczyna się od wycinki drzew, a kończy na układaniu drewna okrągłego w dolnym magazyn drewna (końcowy punkt załadunku drewna). W strukturze stosunkowo długiego cyklu produkcyjnego przy produkcji drewna okrągłego, a także przy produkcji maszyn, obróbce drewna czy naprawach przeważają przerwy międzyoperacyjne i międzyzmianowe. Ich redukcję osiąga się poprzez przejście z sekwencyjnego rodzaju ruchu przedmiotów pracy na równoległo-sekwencyjny i równoległy, organizując metody przepływu w celu organizacji produkcji, zwiększając współczynnik zmian i wprowadzając inne środki.

Znaczenie ekonomiczne skrócenia czasu trwania cyklu produkcyjnego polega przede wszystkim na tym, że ma ono istotny wpływ na wielkość produkcji w toku, która ma istotny udział w wysokości kapitału obrotowego przedsiębiorstwa. Skrócenie cyklu prowadzi do zmniejszenia zapotrzebowania na nie, gdyż im jest ono dłuższe, tym więcej kapitału obrotowego potrzebuje przedsiębiorstwo i tym dłużej pozostają bez ruchu (obrótu). Skrócenie czasu trwania cyklu produkcyjnego prowadzi do zmniejszenia powierzchni magazynów do przechowywania produkcji w toku, zapasów surowców i materiałów eksploatacyjnych, do lepszego wykorzystania środków trwałych, do zmniejszenia kosztów produkcji, a co za tym idzie, wszystkich innych przy niezmienionych warunkach, do wzrostu zysków

Organizacja produkcji i zarządzanie przedsiębiorstwem: Proc. zasiłek / V.G. Zołogorow. – Mn.: Dom Książki, 2005. – 448 s.

Państwowy Komitet Rybołówstwa Federacji Rosyjskiej

STAN TECHNICZNY ASTRACHANIA

UNIWERSYTET

Instytut Ekonomii

TEST

Dyscyplina: „Organizacja produkcji w przedsiębiorstwie”

Temat: „Organizacja procesu produkcyjnego w czasie”

Zakończony:

Uczeń grupy ZFE-88

Sprawdzony:

D.E.N., O.K.

Organizacja procesu produkcyjnego w czasie

Pojęcie i struktura cyklu produkcyjnego

Organizacja procesu produkcyjnego w czasie to sposób połączenia w czasie procesów głównych, pomocniczych i usługowych w celu przetworzenia „wkładu” organizacji w jej „wynik”. Najważniejszym parametrem organizacji procesu produkcyjnego w czasie jest cykl produkcyjny polegający na wytworzeniu przedmiotu pracy, świadczeniu usługi lub wykonaniu pracy od czynności przygotowawczych do końcowych.

Jednym z najważniejszych zadań przy konstruowaniu procesu produkcyjnego w czasie jest osiągnięcie możliwie minimalnego czasu trwania cyklu produkcyjnego.

Cykl produkcyjny (PC) to okres czasu od momentu wprowadzenia produktu do produkcji do momentu jego całkowitego wyprodukowania, zapakowania, przyjęcia i dostarczenia do magazynu. Cykl produkcyjny jest jednym z najważniejszych wskaźników efektywności organizacji procesów głównych i pomocniczych, wpływających na zdolność produkcyjną i program produkcyjny przedsiębiorstwa, produktywność pracowników, wielkość kapitału obrotowego oraz inne wskaźniki techniczne i ekonomiczne.

Głównymi cechami cyklu produkcyjnego są jego czas trwania i struktura. Czas trwania cyklu produkcyjnego jest jedną z najważniejszych cech poziomu organizacji procesu produkcyjnego. Za cykl produkcyjny wytwarzania partii części uważa się czas od przyjęcia materiału do produkcji aż do zakończenia wytwarzania części.

Wskaźnik czasu trwania cyklu produkcyjnego jest szeroko stosowany w planowaniu wewnątrzzakładowym: przy uzasadnianiu wielkości programu produkcyjnego przedsiębiorstwa, warsztatu lub miejsca; w procesie opracowywania harmonogramu kalendarza przemieszczania przedmiotów pracy; podczas procesu produkcyjnego; przy obliczaniu wielkości produkcji w toku i kwoty kapitału obrotowego.

Czas trwania cyklu produkcyjnego wytwarzania wyrobów to okres kalendarzowy, w którym surowce, materiały podstawowe, półprodukty i komponenty przekształcają się w produkty gotowe. Czas trwania cyklu produkcyjnego wyraża się w dniach lub godzinach kalendarzowych (jeżeli pracochłonność wytwarzania produktów jest niska).

Ryż. 1. Struktura cyklu produkcyjnego.

Cykl produkcyjny każdego produktu obejmuje:

1. Czas poświęcony na wykonanie wszystkich operacji technologicznych niezbędnych do wytworzenia produktu (cykl technologiczny).

Operacje technologiczne to operacje powodujące zmiany w wyglądzie i wewnętrznej zawartości przedmiotów pracy, a także operacje przygotowawcze i końcowe. Czas ich trwania zależy od rodzaju produkcji, jej wyposażenia technicznego, postępu technologii, technik i metod pracy oraz innych czynników. Czas niezbędny do zakończenia operacji technologicznych stanowi cykl technologiczny. Czas potrzebny na wykonanie jednej operacji, podczas której wytwarzana jest jedna część, nazywany jest cyklem operacyjnym.

2. Czas na wykonanie operacji nietechnologicznych tj. czas na transport części i zespołów, na rejestrację i przechowywanie produktów, na monitorowanie jakości produktów itp.

3. Czas procesów naturalnych, jeśli zapewnia je proces technologiczny, gdy nie ma procesu pracy, ale zmienia się przedmiot pracy, na przykład chłodzenie części w formach, suszenie pomalowanych części.

4. Czas przerwy to czas, w którym nie ma wpływu na przedmiot pracy i nie następuje zmiana jego cech jakościowych, produkt nie jest jeszcze wykończony, a proces produkcyjny nie jest zakończony.

Wyróżnia się przerwy regulowane i nieuregulowane. Z kolei przerwy nieuregulowane, w zależności od przyczyn, które je spowodowały, dzielą się na międzyoperacyjne (wewnątrzzmianowe), międzyzakładowe i międzyzmianowe (związane ze trybem pracy). Przerwy międzyoperacyjne dzielą się na przerwy podziałowe i oczekiwania.

Przerwy w dozowaniu mają miejsce, gdy części są przetwarzane partiami: każda część lub jednostka, przybywająca do miejsca pracy w ramach partii, leży dwukrotnie: przed rozpoczęciem i na końcu przetwarzania, aż do momentu, gdy cała partia przejdzie tę operację

Przerwy oczekiwania spowodowane są niespójnością (niesynchronizacją) w czasie trwania sąsiadujących ze sobą operacji procesu technologicznego i mają miejsce wtedy, gdy poprzednia operacja kończy się, zanim stanowisko pracy zostanie zwolnione do wykonania kolejnej operacji.

Przerwy między warsztatami wynikają z faktu, że terminy zakończenia produkcji części składowych zespołów montażowych w różnych warsztatach są różne, a części czekają na kompletność. Przerwy w kompletacji mają miejsce w przypadku, gdy części i zespoły leżą bezczynnie ze względu na niekompletną produkcję pozostałych części wchodzących w skład jednego kompletu.

Przerwy międzyzmianowe zależą od trybu pracy (liczby i czasu trwania zmian) i obejmują przerwy między zmianami roboczymi, weekendy i święta, przerwy obiadowe oraz przerwy na odpoczynek pracowników.

Przerwy nieuregulowane wiążą się z przestojami sprzętu i pracowników z różnych przyczyn organizacyjnych i technicznych, których tryb pracy nie przewiduje (brak surowców, awaria sprzętu, absencja pracowników itp.) i wlicza się do cyklu produkcyjnego w postaci: współczynnik korygujący lub nie są brane pod uwagę.

Ogólnie rzecz biorąc, czas trwania cyklu produkcyjnego partii części (D szt.) określa się według wzoru:

T pc = (T pz + T tech + T jedz + T vsp + T per) - T sov, gdzie

T pz – czas przygotowawczy i końcowy, godzina; T tech to czas cyklu technologicznego z sekwencyjnym rodzajem ruchu obiektów pracy, h; T je - czas naturalnych procesów. H; T ss – czas czynności pomocniczych, h, T na – czas przerw organizacyjno-technicznych, h; Towls to czas połączonych działań.

Stosunek czasu spędzonego na różnych rodzajach pracy i przerw w procesie produkcyjnym nazywa się strukturą cyklu produkcyjnego, która jest określona przez charakter wytwarzanego produktu, cechy procesu technologicznego jego wytwarzania oraz rodzaj produkcji. Dlatego struktura cyklu produkcyjnego nie jest taka sama w przedsiębiorstwach różnych branż. Zatem w przedsiębiorstwach o ciągłym procesie produkcyjnym (zakłady metalurgiczne) największy udział ma robocza część cyklu. W przedsiębiorstwach stosujących wsadową metodę organizacji produkcji (inżynieria mechaniczna) największą część czasu w cyklu produkcyjnym zajmują przerwy z różnych powodów, które często wynoszą 60-80% czasu trwania cyklu produkcyjnego.

Czas trwania elementów konstrukcyjnych cyklu produkcyjnego zależy również od czynników projektowo-technologicznych i organizacyjno-ekonomicznych.

Złożoność projektu, wymiary i waga produktu determinują liczbę zastosowanych procesów produkcyjnych, ich powiązania, ogólną pracochłonność pracy, a co za tym idzie, czas trwania cyklu produkcyjnego. Czas trwania cyklu produkcyjnego uzależniony jest od wyposażenia procesu technicznego w różnego rodzaju narzędzia i urządzenia, co wpływa na czas obróbki czy montażu produktu.

Czynniki organizacyjne i ekonomiczne są związane z metodami przepływu pracowników w procesie produkcyjnym (sekwencyjnym lub równoległym), poziomem organizacji miejsc pracy (czy pracownikowi wygodnie jest wykonywać ruchy pracownicze), materialnymi systemami motywacyjnymi (formy wskaźniki wynagrodzeń i premii). Warunki organizacyjno-ekonomiczne mają decydujący wpływ na czas trwania działalności pomocniczej, procesów usługowych, a także na czas trwania różnego rodzaju przerw w przemieszczaniu przedmiotów pracy.

Ekonomiczne znaczenie skrócenia czasu trwania cyklu produkcyjnego polega na tym, że jego czas trwania determinuje wielkość produkcji w toku, której koszt stanowi jedną z najważniejszych części kapitału obrotowego przedsiębiorstwa. Więc. w przedsiębiorstwach budowy maszyn o stosunkowo długim cyklu produkcyjnym produkcja w toku stanowi 30-50% kapitału obrotowego w zapasach przedsiębiorstw. W przedsiębiorstwach, w których czas trwania cyklu produkcyjnego jest szczególnie długi (zakłady stoczniowe, fabryki do produkcji potężny sprzęt energetyczny itp.), 60-80% kapitału obrotowego jest w budowie.

Skrócenie czasu trwania cyklu produkcyjnego prowadzi do zmniejszenia zapotrzebowania na kapitał obrotowy, gdyż im dłuższy cykl produkcyjny, tym więcej kapitału obrotowego potrzebuje przedsiębiorstwo, im dłuższy jest okres jego obrotu, tym dłużej są „martwi” ”w produkcji, tj. pozostać bez ruchu.

Skrócenie cyklu produkcyjnego prowadzi do zmniejszenia wymaganej powierzchni magazynowej do przechowywania produkcji w toku, zapasów surowców i materiałów, do poprawy wykorzystania środków trwałych i obniżenia kosztów produkcji

Obliczanie czasu trwania cyklu produkcyjnego

Przy ustalaniu czasu trwania cyklu produkcyjnego oblicza się zazwyczaj czas trwania trzech jego składowych: czas trwania części technologicznej cyklu, czas przerw z różnych przyczyn oraz czas przerw naturalnych, jeżeli są one przewidziane przez producenta. proces technologiczny. Pozostałe elementy czasu trwania cyklu produkcyjnego albo mają niewielką wartość, na przykład czas przygotowawczy i końcowy, albo są realizowane podczas przerw z różnych powodów, na przykład czas na wykonanie operacji transportowych, czas na rozliczenie i pakowanie produktów.

Czas trwania cyklu operacyjnego przetwarzania partii części w jednej operacji To jest określony wzorem:

gdzie n to liczba części w partii, t to czas obróbki jednej części, min, s to liczba stanowisk, na których wykonywana jest ta operacja.

Czynniki wpływające na czas trwania cyklu technologicznego:

· pracochłonność wykonywanych operacji;

· normy dotyczące czasu trwania elementów cyklu, regulowane przerwy;

· sposób przenoszenia partii obrabianych części z operacji na operację, z jednego stanowiska pracy na drugie, tj. od rodzaju ruchu obiektów pracy w procesie produkcyjnym.

Aby skonstruować harmonogram przemieszczania partii produktów według operacji dla różnych rodzajów ruchu, określamy czas trwania cyklu operacyjnego przetwarzania partii części dla różnych rodzajów ruchu.

Istnieją trzy główne rodzaje ruchu przedmiotów pracy: sekwencyjny, równoległy i równoległo-sekwencyjny lub mieszany (patrz ryc. 2).

Ryż. 2.Harmonogram przemieszczania przedmiotów pracy.

Sekwencyjny rodzaj ruchu przedmiotów pracy w procesie produkcyjnym charakteryzuje się tym, że podczas wytwarzania partii części w wielooperacyjnym procesie technologicznym jest ona przenoszona do każdej kolejnej operacji (miejsca pracy) dopiero po przetworzeniu wszystkich części w poprzedniej operacji została zakończona. Równoległość jest tutaj dozwolona tylko podczas wykonywania operacji o tej samej nazwie na kilku stacjach roboczych.

Czas trwania cyklu technologicznego T c przy sekwencyjnej metodzie łączenia operacji jest proporcjonalny do wielkości partii i pracochłonności operacji i jest określony wzorem:

![]() ,

,

gdzie i jest indeksem operacji; t i jest złożonością przetwarzania jednego elementu pracy w i-tej operacji; n - liczba części w partii, szt.

Wadą ruchu sekwencyjnego jest długi czas trwania cyklu operacyjnego. Każda część czeka na przetworzenie całej partii przed rozpoczęciem kolejnej operacji, co skutkuje dłuższym całkowitym cyklem. Jednakże ruch sekwencyjny wyróżnia się prostotą organizacji i jest szeroko stosowany w produkcji pojedynczej i masowej do przetwarzania wsadowego części i montażu komponentów.

Przykład. Załóżmy, że konieczne jest przetworzenie partii części (P d) w ilości 20 sztuk, liczba operacji wynosi 4: pierwsza operacja trwa (t 1) - 0,5 minuty; sekunda (t 2) - 2 minuty; trzeci (t 3) - 1 min; czwarty (t 4) - 3 min. Liczba zadań w każdej operacji wynosi jeden. Czwarta operacja wykonywana jest na dwóch stanowiskach (C). W tych warunkach czas trwania cyklu technologicznego (T c.seq) w postaci sekwencyjnej będzie wynosić:

T c.seq = 20 * (0,5 / 1+ 2 /1 +1 / 1 +3 / 2) = 100 min.

Aby skrócić czas trwania cyklu produkcyjnego, możliwe jest przenoszenie obiektów pracy (części) z jednej operacji do drugiej w częściach (transport, partie transferowe). To przeniesienie przedmiotów pracy następuje wraz z równoległym rodzajem przepływu pracy w procesie produkcyjnym.

Ruch równoległy charakteryzuje się tym, że partia obrabianych części jest dzielona na kilka partii transportowych. Pierwsza partia transportowa wprowadzana jest do produkcji już przy pierwszej operacji procesu produkcyjnego, a po zakończeniu obróbki od razu przekazywana jest do drugiej i kolejnych operacji, nie czekając na zakończenie przerobu całej partii części w pierwszej i kolejne operacje. W tym przypadku konieczne jest zapewnienie ciągłości przetwarzania partii części tylko dla najbardziej pracochłonnej operacji; w naszym przykładzie obliczeniowym jest to druga operacja. Ciągłość przetwarzania części innych partii transportowych pierwsza i reszta (w naszym przykładzie są to operacje trzecia i czwarta) nie jest zapewniona.

Druga partia transportowa jest wprowadzana do produkcji w pierwszej operacji procesu produkcyjnego w taki sposób, aby czas zakończenia jej przerobu w pierwszej operacji zbiegł się z czasem zakończenia przerobu pierwszej partii transportowej w drugiej operacji, co w przyjęty warunek jest najbardziej pracochłonny. Po zakończeniu przerobu w operacji drugiej, druga partia transportowa przekazywana jest do przerobu do operacji trzeciej i kolejnych (w procesie produkcyjnym stosuje się sekwencyjny rodzaj przemieszczania części). w pierwszą operację.

Czas trwania cyklu produkcyjnego przy równoległej metodzie łączenia operacji określa wzór:

![]() ,

,

gdzie p jest wielkością partii przetwarzającej; t główny - czas wykonania najdłuższej (głównej) operacji procesu technologicznego.

W przypadku ruchu równoległego w porównaniu z ruchem sekwencyjnym czas trwania cyklu operacyjnego jest znacznie skrócony. Jeśli jednak podczas ruchu równoległego operacje nie są równe i nie trwają wielokrotnie, tj. nie są zsynchronizowane, wówczas we wszystkich operacjach, z wyjątkiem operacji o maksymalnym czasie trwania, występują przerwy w pracy sprzętu i pracowników. Całkowitą eliminację takich przerw osiąga się pod warunkiem synchronizacji operacji, gdy:

![]()

Ruch równoległy jest stosowany w produkcji masowej i na dużą skalę, podczas wykonywania operacji o równym lub wielokrotnym czasie trwania.

W oparciu o przyjęte warunki czas trwania cyklu technologicznego z równoległym rodzajem ruchu obiektów pracy (T c.parall) w przykładzie będzie wynosić:

Tc.paral = 0,5,5+2,20+1,5+3/2,5=55 (min).

Przy równoległym ruchu przedmiotów pracy czas trwania cyklu technologicznego jest znacznie skrócony w porównaniu z ruchem sekwencyjnym. Przy przyjętych warunkach czas trwania cyklu technologicznego został skrócony ze 100 minut do 55 (prawie dwukrotnie).

Jednakże równoległy rodzaj ruchu powoduje przestoje sprzętu na stanowiskach pracy, gdzie czas trwania operacji jest krótszy niż operacja najbardziej pracochłonna. Przestoje te są tym większe, im większa jest różnica pomiędzy czasem wykonania najdłuższej (głównej) operacji, a czasem poświęconym na inne operacje. W związku z tym równoległy rodzaj ruchu jest uzasadniony w przypadku, gdy czas różnych operacji jest w przybliżeniu równy lub wielokrotny, tj. w warunkach ciągłego przepływu produkcji.

Typ równoległo-sekwencyjnego przemieszczania przedmiotów pracy charakteryzuje się tym, że cała partia części nie jest dzielona na partie transportowe (przenoszące), ale jest wprowadzana do produkcji przy pierwszej operacji i przetwarzana w sposób ciągły. Kolejna operacja (druga) rozpoczyna się przed zakończeniem przetwarzania całej partii części z poprzedniej operacji (pierwszej). Przy tego rodzaju ruchu przedmiotów pracy sąsiednie operacje nakładają się na siebie w czasie, ponieważ są wykonywane równolegle przez pewien czas.

W przypadku równoległego, sekwencyjnego rodzaju przemieszczania przedmiotów pracy określa się czas nakładania się dwóch sąsiednich operacji, który jest równy czasowi przetworzenia całej partii części wprowadzonych do produkcji, pomniejszony o czas przetwarzania jednej partii transportowej - według czasu trwania krótkiego naciśnięcia pomiędzy dwoma sąsiednimi.

Czas trwania cyklu produkcyjnego metodą równoległo-sekwencyjną łączenia operacji określa wzór:

![]() ,

,

gdzie jest kombinacją czasu dwóch sąsiednich operacji, min.

Kombinację S określa wzór (p=1):

gdzie t min to czas wykonania krótszej operacji dwóch sąsiadujących ze sobą, min.

Czas równoległego wykonywania dwóch sąsiednich operacji (czas kombinacji) zależy od przesunięcia czasowego początku kolejnej operacji w stosunku do poprzedniej. Możliwe są tutaj dwa przypadki:

1) czas trwania kolejnej operacji jest większy lub równy poprzedniej (biorąc pod uwagę liczbę zadań tworzenia kopii zapasowych):

2) czas trwania kolejnych operacji jest krótszy niż poprzedni:

W pierwszym przypadku część po obróbce w poprzedniej operacji od razu trafia do obróbki w kolejnej operacji. Do czasu, gdy ta część zostanie przetworzona w drugiej operacji, nadejdzie kolejna część z pierwszej operacji itd. Zatem przetwarzanie w kolejnej operacji odbywa się bez przestojów sprzętu, co jest warunkiem równoległego ruchu części. Czas równoległego wykonania tych operacji wyniesie:

W drugim przypadku ciągła praca nad kolejną operacją wymaga pewnego nagromadzenia części, co wiąże się z większym przesunięciem czasu jej rozpoczęcia niż w pierwszym przypadku. Czas równoległego wykonania operacji wynosi:

![]()

Jak widać, w obu przypadkach czas równoległego wykonania powiązanych ze sobą operacji jest równy liczbie części w partii bez jednej pomnożonej przez czas trwania mniejszej operacji. Jeżeli ostatnią operację oznaczymy przez, to w ogólnym przypadku dla dowolnej pary sąsiednich operacji:

![]()

Dla m - operacji takich kombinacji będzie m-1. I wreszcie możemy napisać:

W przyjętych warunkach czas nakładania się pierwszej i drugiej operacji będzie wynosić:

S 1 = 0,5 · (20 - 1) = 9,5 min.

Pomiędzy pierwszą a drugą operacją za krótką operację uważa się pierwszą, trwającą 0,5 minuty.

Określamy czas nakładania się innych powiązanych operacji:

S2 =1·(20-1)= 19 min.

S3 =1·(20-1)= 19 min.

Pomiędzy drugą a trzecią, pomiędzy trzecią a czwartą operacją, tę samą trzecią operację, trwającą 1,0 minuty, uważa się za krótką, dlatego jest ona brana pod uwagę przy obliczaniu ilości nakładającego się czasu.

Ilość nakładającego się czasu będzie wynosić:

9,5+ 19+19 = 47,5 (min).

Czas trwania cyklu technologicznego z ruchem równoległo-sekwencyjnym będzie wynosić:

T c.p.p. =100 - 47,5=52,5 (min).

Typ ruchu równoległo-sekwencyjnego przedmiotów pracy eliminuje wady typu sekwencyjnego, w którym cykl produkcyjny trwa długo, wykonując krótkie operacje podczas przetwarzania partii części. Jednak mieszany rodzaj ruchu wymaga starannej organizacji procesu produkcyjnego w czasie, ponieważ konieczne jest ciągłe utrzymywanie na obliczonym poziomie minimalnych, ale wystarczająco niezawodnych rezerw przedmiotów pracy (części) między operacjami, aby zapewnić nieprzerwaną pracę sąsiednich miejsc pracy

Analiza charakterystyki rodzajów ruchu przedmiotów pracy pozwala wyciągnąć następujące wnioski:

Po pierwsze, poziom równoległości, ciągłości i wielkości cyklu technologicznego w znacznym stopniu zależą od rodzaju ruchu przedmiotów pracy w procesie produkcyjnym;

Po drugie, w obecności niezsynchronizowanych operacji, wszystkie rodzaje ruchu przedmiotów pracy nie zapewniają minimalnego czasu trwania cyklu technologicznego, a zatem mają duże rezerwy racjonalności;

Po trzecie, zwiększenie wielkości partii przetwarzanych części jest szczególnie wskazane, gdy występuje równoległy rodzaj ruchu przedmiotów pracy, ponieważ w tym przypadku cykl technologiczny rośnie wolniej niż wielkość partii;

Po czwarte, zmiany standardów czasowych operacji znacząco wpływają na czas trwania cyklu technologicznego, ale wpływ ten jest ekonomicznie sprzeczny dla różnych rodzajów ruchu partii części. Więc. Zmniejszenie pracochłonności krótkich operacji przy równoległym sekwencyjnym przemieszczaniu przedmiotów pracy zwiększa wydajność pracy (produkcję) w tych operacjach, ale jednocześnie powoduje straty produkcyjne z powodu wydłużenia cyklu technologicznego ze względu na wzrost magazynowania części na stanowiskach pracy, gdzie pracochłonność operacji jest większa.

Wszystkie rodzaje ruchu obiektów pracy nie uwzględniają czasu trwania różnego rodzaju przerw występujących w produkcji. Przerwy można podzielić na grupy: międzyoperacyjne (wewnątrzcykliczne), międzycykliczne wynikające z niekompletności pracy w toku, przerwy wynikające z opóźnień w wykonaniu części czynności pomocniczych oraz przerwy rutynowe. Do przerw międzyoperacyjnych zalicza się przerwy wynikające z dozowania oraz przerwy wynikające z seryjnego ładowania urządzeń, tzw. przerwy oczekujące.

Przerwy spowodowane dozowaniem wynikają z samej natury pracy w partiach części. Każda część, która dociera do miejsca pracy w ramach partii, leży dwukrotnie, raz przed rozpoczęciem obróbki, czekając na przyjście kolejki, a drugi raz - po zakończeniu obróbki, czekając na zakończenie obróbki ostatniej części w partii. Na przykład rozpoczyna się obróbka partii 100 części na tokarce; pracochłonność obróbki części wynosi 5 minut. Ósma część czekała na rozpoczęcie przetwarzania (sat) przez 35 minut (7 lat * 5 minut). Po zakończeniu operacji ósma część będzie czekać na zakończenie przetwarzania ostatniej, setnej części przez 460 minut (5 minut * 92 części).

Przerwy spowodowane seryjnym załadunkiem urządzeń podczas obróbki partii części występują w przypadku, gdy ich obróbka kończy się na jednym stanowisku pracy i części są transportowane na inne stanowisko w celu dalszej obróbki, jednakże stanowisko to jest aktualnie zajęte przez obróbkę partii części do innego produktu seryjnego. Przykładowo po obróbce na tokarce wsad transportowany jest na stanowisko frezarskie. Jednak frezarka jest zajęta przetwarzaniem partii 200 części na inny produkt. W tym przypadku przetwarzana jest setna część, a czas trwania operacji wynosi 4 minuty. Dostarczona partia części będzie leżała na frezarce przez 400 minut.

Średnia wartość opóźnienia międzyoperacyjnego jest wyznaczana empirycznie i waha się w znaczących granicach. Wartość ta zależy od ilości operacji wykonywanych na stanowisku pracy, tj. na jego współczynniku seryjności (poziomie specjalizacji).

Przerwy spowodowane niekompletnością produkcji w toku występują w systemie planowania złożonego montażu, gdy gotowe części i złożenia leżą bezczynnie ze względu na brak innych półfabrykatów i części zawartych razem z pierwszymi w jednym zestawie.

Zła organizacja stanowisk pracy, nieterminowe dostawy materiałów i narzędzi, zła jakość dokumentacji technicznej lub opóźnienia w jej przygotowaniu, braki w naprawach – wszystko to może prowadzić do przymusowych przerw, a w konsekwencji do wydłużenia czasu trwania cyklu produkcyjnego. Regularne przerwy regulowane są trybem funkcjonowania przedsiębiorstwa (przerwy na lunch, między zmianami, zmiany wolne od pracy, dni wolne od pracy). Przerwy te będą najmniejsze w nieprzerwanym tygodniu pracy. Przerwy związane z trybem funkcjonowania przedsiębiorstwa uwzględnia się najczęściej przeliczając cykl produkcyjny liczony na podstawie czasu pracy na czas kalendarzowy, przy zachowaniu proporcjonalności wszystkich składowych cyklu.

Należy mieć na uwadze, że czas trwania cyklu produkcyjnego całego produktu nie jest sumą arytmetyczną czasów cykli wytwarzania części i zespołów, gdyż wiele z nich jest przetwarzanych lub montowanych jednocześnie, czyli równolegle.

Sposoby skracania czasu cyklu produkcyjnego

Jednym z pilnych zadań wszystkich służb korporacyjnych jest opracowanie działań związanych ze skróceniem czasu trwania cyklu produkcyjnego. Redukcję należy przeprowadzić jednocześnie w dwóch kierunkach: skracając czas pracy cyklu i całkowicie eliminując lub minimalizując różne przerwy. Waga praktycznych działań mających na celu skrócenie czasu trwania cyklu produkcyjnego wynika z zasad konstruowania procesu produkcyjnego, przede wszystkim z zasad proporcjonalności, równoległości i ciągłości. Istnieją dwa główne kierunki skracania czasu trwania cyklu produkcyjnego

Postęp technologiczny powoduje skrócenie czasu trwania procesu produkcyjnego w wyniku wprowadzenia nowocześniejszych procesów technologicznych; całkowite wyeliminowanie niektórych operacji lub zastąpienie niektórych innymi, bardziej produktywnymi; intensyfikacja czasu trwania procesu produkcyjnego.

Czas trwania naturalnego zgrzeblenia ulega znacznemu skróceniu w wyniku zastąpienia ich odpowiednimi operacjami technologicznymi.

Zmniejszenie pracochłonności można osiągnąć poprzez zmianę materiałów wyjściowych. Skrócenie czasu przygotowawczego i końcowego osiąga się poprzez wprowadzenie przepływowej metody organizacji produkcji, urządzeń standardowych i uniwersalnych. Skrócenie czasu kontroli jakości wykonywanych operacji osiąga się poprzez ich mechanizację i automatyzację, łącząc czas wykonywania operacji technologicznych i kontrolnych.

Postęp techniczny wyraża się w zwiększaniu wykonalności projektu, co objawia się maksymalnym zbliżeniem projektu do wymagań procesu technologicznego.

Doskonalenie organizacji produkcji ma często decydujący wpływ na długość cyklu produkcyjnego, gdyż ilość przerw międzyoperacyjnych w przedsiębiorstwach stosujących partyjne lub pojedyncze metody organizacji produkcji może być kilkukrotnie większa niż czas trwania cyklu technologicznego. Do głównych sposobów poprawy organizacji pracy i produkcji należą:

1. racjonalne rozplanowanie stanowisk pracy, zgodnie z kolejnością operacji technologicznych oraz usprawnienie organizacji przenoszenia części z eksploatacji do eksploatacji w obrębie zakładu lub warsztatu;

2. skrócenie czasu przerw spowodowanych awariami sprzętu, co wymaga jasnej organizacji planowych przeglądów zapobiegawczych sprzętu;

3. przyspieszenie procesów pomocniczych poprzez ich szeroką mechanizację i automatyzację, dzięki czemu nie tylko szybciej się one realizują, ale także zwiększają niezawodność obsługi procesów głównych;

4. usprawnienie pracy sektora transportowego w celu zorganizowania jednolitej obsługi transportowej dla wszystkich warsztatów na wszystkich zmianach poprzez organizację lotów okrężnych, wprowadzenie stałego rozkładu jazdy, operacji transportowych, wykorzystanie liczenia kontenerów, wag automatycznych i wprowadzenie kontenerów;

5. zorganizowanie zmiany przygotowawczej, podczas której rozstawia się sprzęt, przygotowuje do produkcji materiałów, narzędzi, urządzeń,

6. wprowadzenie planowania zmian dziennych i organizacji pracy według rozkładu godzinowego;

7. doskonalenie organizacji produkcji w gospodarstwach usługowych i pomocniczych;

8. wprowadzenie równoległych i równoległo-sekwencyjnych metod przenoszenia części w procesie produkcyjnym;

9. określenie najbardziej racjonalnej procedury wprowadzenia partii wyrobów do produkcji, co prowadzi do skrócenia czasu poświęcanego na części na stanowiskach pracy;

10. organizacja metody produkcji ciągłej, która charakteryzuje się całkowitym brakiem magazynowania międzyoperacyjnego w przypadku całkowitej synchronizacji operacji produkcyjnych lub znacznym ograniczeniem magazynowania międzyoperacyjnego w warunkach częściowej synchronizacji operacji, tj. nieciągłe linie produkcyjne.

11.zwiększenie poziomu specjalizacji stanowisk pracy, co pozwala wyeliminować lub znacznie skrócić czas oczekiwania na zwolnienie stanowisk pracy zajmowanych przez operacje na produkcję partii części na inny wyrób seryjny, przy jednoczesnej przezbrojeniu sprzętu; wyeliminowany, a tym samym skrócony zostaje czas przygotowawczy i końcowy, będący integralną częścią czasu pracy cyklu.

Odkrycie rezerw na skrócenie czasu pracy cyklu pracy ułatwią fotografie dnia roboczego osób zatrudnionych na różnych etapach cyklu pracy, co umożliwi określenie rzeczywistego czasu trwania czasu pracy cyklu oraz czas przerw zależnych i niezależnych od pracowników. Do identyfikacji rezerw na zmniejszenie wielkości produkcji można wykorzystać dane z obserwacji specjalnych lub dane z dokumentacji planistycznej i księgowej.

Środki mające na celu skrócenie czasu trwania komputera zapewniają kompleksowy efekt ekonomiczny. Stwarzają warunki do poprawy wykorzystania mocy produkcyjnych i zmniejszenia udziału kosztów ogólnych w koszcie jednostki produkcyjnej. Zatem skrócenie czasu działania wszystkich elementów komputera PC jest ważnym warunkiem poprawy wielu wskaźników technicznych i ekonomicznych przedsiębiorstwa.

Bibliografia:

1. Avrashkov L.Ya. Adamchuk V.V., Antonova O.V. i in. Enterprise Economics - M., UNITI, 2001.

2. William J. Zarządzanie produkcją Stevensona. - M., ZAO „Wydawnictwo BINOM”, 2000.

3. Gruzinov V.P., Gribov V.D. Gospodarka korporacyjna. Podręcznik.-M.:IEP, 2004.

4. Kalacheva A.P. Organizacja pracy w przedsiębiorstwie.-M.: PRIOR, 2000.- 431 s.

5. Siergiejew I.V. Ekonomia przedsiębiorstwa: podręcznik. dodatek. – wyd. 2, poprawione. i dodatkowe – M.: Finanse i Statystyka, 2004. – 304 s.

Organizacja procesu produkcyjnego w czasie charakteryzuje się cykl produkcji(komputer).

Cykl produkcji- jest to okres czasu od rozpoczęcia procesu produkcyjnego do otrzymania gotowego produktu lub jego części. Cykl produkcyjny charakteryzuje się strukturą i czasem trwania. Struktura centrum produkcyjnego nawiązuje do składu i stosunku czasu na wykonywanie różnego rodzaju prac i przerw w procesie produkcyjnym (ryc. 11). Cykl produkcyjny składa się z okres pracy i czas przerwy.

Ryż. 11. Struktura cyklu produkcyjnego

Czas trwania cyklu produkcyjnego mierzony jest w jednostkach czasu pracy (godziny, dni, dni) i określany jest wzorem:

T szt. = (St tech + St jedz + St licznik + St tr + St o.o + St m.o + St m.s) - St połączone, (40)

gdzie St łącznie jest czasem trwania wszystkich połączonych elementów cyklu produkcyjnego.

Na czas trwania cyklu produkcyjnego wpływa rodzaj wytwarzanego produktu, jego pracochłonność, wielkość i rodzaj produkcji, wyposażenie techniczne oraz poziom organizacji produkcji.

Skrócenie czasu trwania PT jest możliwe w następujących obszarach:

· wprowadzenie ciągłych metod produkcji;

· skrócenie (eliminacja) czasu przerw;

· doskonalenie sprzętu i technologii produkcji;

· racjonalny układ stanowisk pracy.

Ważnym czynnikiem wpływającym na czas trwania procesu produkcyjnego jest rodzaj przemieszczania przedmiotów pracy przez stanowiska pracy podczas jego przetwarzania.

Istnieją trzy rodzaje ruchu obiektów pracy:

· spójny;

· równoległy;

· równoległo-szeregowy.

Istnieją dwa sposoby określenia czasu trwania cyklu: analityczne i graficzne.

Na sekwencyjny rodzaj ruchu przedmiotów pracy, przetwarzanie produktów i ich przemieszczanie do innej operacji odbywa się bez kruszenia na partie lub kawałki. W przypadku metody analitycznej czas trwania cyklu oblicza się ze wzoru:

gdzie n to liczba przetworzonych produktów;

m - liczba operacji;

t i - czas przetwarzania jednej części na I- operacje.

Przykład.Liczba przetworzonych produktów wynosi n = 4, proces technologiczny składa się z m = 3 operacji, których czas trwania wynosi t sztuk 1 = 2; t szt. 2 = 1; t szt. 3 = 4 min.

Czas trwania cyklu produkcyjnego metodą analityczną określa się według wzoru:

Rysunek 1 – Wykres sekwencyjnego rodzaju ruchu:

1-5 – numery części

Ruch sekwencyjny jest zwykle stosowany w produkcji pojedynczej i na małą skalę.

Na ruch równoległy przedmiot pracy jest natychmiast przenoszony z jednej operacji na drugą, czas trwania cyklu określa się według wzoru:

gdzie t max to czas najdłuższego działania.

Zastępując przykładowe dane, otrzymujemy czas trwania cyklu przetwarzania produktu równoległym rodzajem ruchu:

Konstruując harmonogram równoległego ruchu partii części według operacji, należy wziąć pod uwagę następujące zasady:

1. Najpierw budowany jest cykl technologiczny dla pierwszej partii (produktu) dla wszystkich operacji bez układania pomiędzy nimi.

2. Operacja o najdłuższym czasie trwania służy do budowania cyklu operacyjnego obróbki części w całej partii (n) bez przerw w pracy urządzenia.

3. Dla pozostałych partii (produktów) cykle operacyjne zostają zakończone.

Rysunek 2 – Wykres ruchu równoległego:

1-5 – numery części

Metoda równoległego przenoszenia części (produktów) stosowana jest w produkcji masowej i wielkoseryjnej, jest podstawą organizacji produkcji ciągłej.

Porównując wykresy dwóch rodzajów ruchu tej samej partii widać, że przy ruchu równoległym czas przetwarzania tego samego procesu technologicznego jest znacznie krótszy niż w przypadku ruchu sekwencyjnego. Jednocześnie, jak widać z wykresu (rysunek 2), praca nad partią części (produktów) w niektórych operacjach przebiega z przerwami. Aby wyeliminować tę wadę, należy instalować dodatkowe urządzenia w zakładach o długich czasach przetwarzania (I i V) lub w zakładach o krótkich czasach przetwarzania, posiadać zapasy części, które zostały już przetworzone we wszystkich poprzednich operacjach.

Równolegle-szeregowo Rodzaj przemieszczania przedmiotów pracy charakteryzuje się tym, że przedmioty pracy są przenoszone z jednej operacji do drugiej pojedynczo lub w partiach transferowych, w zależności od tego, ile czasu poświęca się na powiązane operacje.

Istotą typu równoległo-sekwencyjnego jest to, że przedmioty pracy przetworzone w długiej operacji są przekazywane do przetworzenia do krótkiej operacji partiami transferowymi, a z krótkiej operacji do długiej - indywidualnie.

Czas trwania cyklu produkcyjnego oblicza się ze wzoru:

Długa operacja znajduje się pomiędzy dwoma krótkimi, krótka - pomiędzy dwoma długimi. Jeśli operacja znajduje się pomiędzy długą a krótką, nie jest brana pod uwagę. Aby określić, które z tych operacji są długie, a które krótkie, należy umieścić zero przed pierwszą i ostatnią. W naszym przykładzie (0-2-1-4-0) pierwsza i trzecia operacja będą długie, a druga krótka. Korzystając z przykładowych danych, uzyskujemy czas przetwarzania przedmiotów pracy podczas ruchu równoległo-sekwencyjnego:

Przy zastosowaniu metody równoległo-sekwencyjnej mogą wystąpić dwa przypadki łączenia operacji. Pierwszy przypadek ma miejsce wtedy, gdy czas obróbki jednej części w kolejnej operacji jest dłuższy niż np. w poprzedniej< . В этом случае передавать первую деталь можно сразу же после ее обработки на предыдущей операции. При построении графика, при передаче деталей с короткой операции на более длительную от конца обработки первой детали следует опустить перпендикуляр и вправо от него отложить время обработки всех деталей партии (на графике см. передачу с III на IV операцию).

Drugi przypadek ma miejsce wtedy, gdy czas obróbki jednej części w kolejnej operacji jest krótszy niż w poprzedniej (>). W takim wypadku nie można przenieść pierwszej Części do kolejnej operacji od razu po przetworzeniu jej w poprzedniej operacji, gdyż nastąpi przestój. Aby uniknąć przestojów, konieczne jest zgromadzenie niezbędnego zapasu części.

Rysunek 3 – Wykres ruchu równoległo-sekwencyjnego:

1-5 – numery części; τ – czas jednoczesnej pracy na operacjach powiązanych, np. τ1 – czas jednoczesnej pracy na operacjach I i II, τ2 – czas jednoczesnej pracy na operacjach II i III

Ilość zapasu i czas, w którym można rozpocząć przenoszenie pierwszej części do kolejnej operacji, określa się następująco: od zakończenia czasu obróbki ostatniej części w poprzedniej operacji należy obniżyć prostopadłość, do po prawej stronie prostopadłej do odroczenia czasu obróbki ostatniej części, a po lewej stronie - czasu obróbki pozostałych części partii (przeniesienie części z operacji I do operacji II).

Za większą operację uważa się operację, która w procesie technologicznym stoi pomiędzy dwiema mniejszymi operacjami w czasie. Za mniejszą operację uważa się taką, która w procesie technologicznym stoi pomiędzy dwiema dużymi operacjami w czasie. Jeśli operacja zostanie umiejscowiona z jednej strony pomiędzy większą operacją w czasie, a z drugiej strony pomiędzy mniejszą, nie będzie uznawana ani za większą, ani za mniejszą.

Aby określić większe i mniejsze operacje na początku i na końcu procesu technologicznego, należy umownie ustawić liczbę 0.

W naszym przykładzie zastosowano następujący proces technologiczny:

I operacja…………….….. = 5 min. - duży

II operacja………..…… = 2,5 min.

III operacja….…….…… = 1 min. – mniejszy

Operacja IV…………….. = 2,5 min.

V operacja…………….…. = 5 minut - duży

VI operacja…………… = 2,52 min

Operacja I (= 5 min.) mieści się pomiędzy zerem a operacją II (= 2,5 min.), więc jest duża. Operacja II (2,5 min.) znajduje się pomiędzy operacjami I i III (= 5 min.; = 1 min.), więc nie jest ani większa, ani mniejsza. Operacja III (1 min.) znajduje się pomiędzy operacjami II i IV (= 2,5 min.; = 2,5 min.), więc jest mniejsza.

Jak widać z wykresów i podanych obliczeń, najkrótszy czas obróbki partii części występuje przy ruchu równoległym, jednak jego zastosowanie, podobnie jak typu mieszanego, będzie skuteczne tylko wtedy, gdy

ustawienie sprzętu w kolejności operacji procesu technologicznego, a także obecność maszyn rezerwowych w operacjach o długich czasach przetwarzania lub zapasów w operacjach o krótkich czasach przetwarzania. Jeżeli te warunki nie są spełnione, wówczas stosowanie tego rodzaju ruchu jest niewłaściwe.

W warunkach produkcji jednostkowej i małoseryjnej, gdy urządzenia są rozmieszczone w grupach, a nie w kolejności procesu technologicznego, nie jest możliwe stosowanie ruchu produkcyjnego typu równoległego lub równoległo-sekwencyjnego.

Racjonalna organizacja procesu produkcyjnego w czasie oznacza koordynację w czasie wszystkich jego części. Celem takiej koordynacji jest optymalizacja czasu trwania cyklu produkcyjnego wytworzenia każdej jednostki lub partii wyrobów, przy jednoczesnym zapewnieniu najbardziej efektywnego wykorzystania czasu pracy, siły roboczej i wszelkich innych rodzajów zasobów produkcyjnych.

Cykl produkcyjny polegający na wytworzeniu maszyny, zespołu lub pojedynczej części to okres kalendarzowy od chwili wprowadzenia przedmiotu pracy do procesu produkcyjnego do chwili dostarczenia (odbioru) gotowego produktu włącznie. Skrócenie tego cyklu umożliwia każdej jednostce produkcyjnej i pracownikowi wykonanie zadania produkcyjnego przy mniejszej ilości pracy w toku, zwiększenie tempa produkcji, poprawę wykorzystania kapitału trwałego i obrotowego, zwiększenie produktywności kapitału i ostatecznie zwiększenie wydajności produkcji. W praktyce stosuje się pojęcie „czasu trwania cyklu produkcyjnego”.

Istnieją cykle produkcyjne produktu jako całości, jednostek montażowych i poszczególnych części; cykle wykonywania poszczególnych operacji.

Cykl produkcyjny składa się z dwóch części: okresu roboczego, tj. okres, w którym przedmiot pracy znajduje się bezpośrednio w procesie produkcyjnym oraz od czasu przerw w tym procesie.

Do okresu pracy zalicza się czas na wykonanie operacji technologicznych i innych (operacje kontrolne, transportowe itp.).

Przerwy dzielimy na procesy naturalne (suszenie, normalizacja po obróbce cieplnej i inne operacje, które zachodzą bez ingerencji człowieka), przerwy organizacyjne (oczekiwanie na zwolnienie stanowiska pracy, czas dostawy komponentów itp.), przerwy regulowane (obiad, zmiana zmiany itp.). Typową strukturę cyklu produkcyjnego pokazano na rysunku 12.

Struktura cyklu produkcyjnego w różnych gałęziach produkcji i w różnych przedsiębiorstwach nie jest taka sama. Decyduje o tym charakter wytwarzanych wyrobów, proces technologiczny, poziom technologii, technologia i organizacja produkcji. Głównym zadaniem zarządzania jest jak najefektywniejsze wykorzystanie czasu i skrócenie czasu trwania cyklu produkcyjnego. Rozwiązanie tego problemu osiąga się poprzez poprawę technicznego, technologicznego i organizacyjnego wsparcia procesów.

Realizacja procesów produkcyjnych, a co za tym idzie czas trwania cyklu, w dużej mierze zależy od metod ich realizacji. Istnieją trzy główne sposoby organizacji procesów produkcyjnych w czasie: sekwencyjny, równoległy, równoległo-sekwencyjny. Odzwierciedlają trzy główne typy kalendarzowej kombinacji operacji w czasie.

Operacje transportowe (T tr)

Rysunek 12 – Struktura cyklu produkcyjnego

Dużo części to liczba części podlegających jednej wymianie, które są jednocześnie wprowadzane do produkcji i przetwarzane przy użyciu jednego zestawu sprzętu.

Seria maszynowa– liczba identycznych maszyn jednocześnie wprowadzonych do montażu.

Do badań grafoaksometrycznych i oceny porównawczej tych metod organizacji procesów produkcyjnych (na przykładzie prostego procesu) wskazane jest przyjęcie kilku założeń, które pozwolą pozbyć się niektórych mniej podstawowych czynników:

W każdym miejscu pracy jest jeden pracownik;

Na każdym stanowisku pracy przy pomocy jednego narzędzia obrabiana jest tylko jedna część w jednej operacji;

Po zakończeniu poprzedniej operacji część jest przekazywana do następnej operacji, która rozpoczyna się natychmiast, bez ustawiania sprzętu (maszyny itp.).

Dla większej przejrzystości przeprowadzimy badanie graficzno-analityczne organizacji prostego procesu produkcyjnego w czasie na konkretnych przykładach z następującymi danymi wyjściowymi: liczba przetworzonych części (n) = 3, dane znormalizowane technologicznie podano w tabeli 3.

Tabela 3 – Dane technologiczne i normalizacyjne operacji

Całkowita złożoność produkcji jednej części w m operacjach jest równa

Т=∑ t i , i zgodnie z n-częścią T=nt (1)

W przypadku ruchu sekwencyjnego zlecenie produkcyjne (jedna część, partia części, seria maszyn) w procesie ich produkcji przechodzi z poprzedniej operacji do każdej kolejnej dopiero po zakończeniu przetwarzania (montażu) wszystkich części tej partii (seria maszyn). Zobacz rysunek 13.

Legenda:

1 kawałek

2 część

3 szczegóły

|

Liczba transakcji |

Czas (Tp) |

||||||||||||||||||||||||||

Rysunek 13 – Schemat sekwencyjnej metody organizacji procesu

Charakterystyczne cechy sekwencyjnego ruchu części w operacjach procesowych:

Części przenoszone są z operacji na operację wyłącznie w całości (partiami) po zakończeniu każdej poprzedniej operacji;

W danym momencie w danej operacji przetwarzana jest tylko jedna część;

W każdej operacji pracownik i sprzęt pracują w sposób ciągły w ramach danego procesu produkcyjnego;

Czas trwania cyklu produkcyjnego definiuje się jako:

Т=n ∑ t ja =nt (2)

Przy ruchu równoległym obróbka (montaż) każdej części (maszyny) przy każdej kolejnej operacji rozpoczyna się natychmiast po zakończeniu poprzedniej operacji, niezależnie od tego, że obróbka (montaż) innych części (maszyn) w partia (seria) w tej operacji nie została ukończona. Ta metoda organizacji ruchu przedmiotów pracy może znacznie skrócić czas trwania cyklu produkcyjnego (ryc. 14).

Cechy charakterystyczne równoległego typu organizacji procesu produkcyjnego:

Części przenoszone są z operacji na operację jedna po drugiej po zakończeniu poprzedniej, a obróbka przy kolejnej operacji (przy przyjętych założeniach) odbywa się bez zakłóceń;

Zakończenie poprzedniej operacji i przetwarzanie kolejnej operacji odbywa się nieprzerwanie;

W procesie produkcyjnym w dowolnym momencie przetwarzanych jest kilka egzemplarzy części;

Przy każdej operacji pracownik i sprzęt pracują w sposób ciągły (z wyjątkiem tych najbardziej pracochłonnych), ale każda część we wszystkich m operacjach jest przetwarzana w sposób ciągły;

Czas trwania procesu produkcyjnego całego zestawu części określa się jako:

T par =t+(n-1)t ch (3)

gdzie t ch jest operacją najbardziej pracochłonną.

|

Liczba transakcji |

Czas (pary T) |

||||||||||||||

Rysunek 14 – Harmonogram przemieszczania części według operacji w równoległej formie organizacji procesu produkcyjnego

Równoległy - sekwencyjny typ przemieszczania przedmiotów pracy poprzez operacje procesowe charakteryzuje się tym, że przetwarzanie części (maszyn montażowych) danej partii (serii) przy każdej kolejnej operacji rozpoczyna się wcześniej niż przetwarzanie całej partii części (maszyn montażowych) przy każdej poprzedniej operacji jest całkowicie zakończona. Części są przenoszone z jednej operacji do drugiej w częściach, partiach transportowych (przenoszących).

Zastosowanie ruchu równoległo-sekwencyjnego jest ekonomicznie wykonalne w przypadku wytwarzania części pracochłonnych, gdy czas trwania operacji procesowych znacznie się różni. Skrócenie czasu trwania procesu w tym przypadku zapewnia wdrożenie dwutorowej zasady konstruowania harmonogramu jego organizacji:

a) jeżeli poprzednia operacja jest mniej pracochłonna niż kolejna, to obróbkę części w tej kolejnej operacji rozpoczyna się od ostatniego wystąpienia części w poprzedniej operacji z harmonogramem rozwijającym się w kolejnej operacji po lewej stronie;

b) jeżeli kolejna operacja jest bardziej pracochłonna niż poprzednia, wówczas konstrukcję harmonogramu procesu dla tej kolejnej operacji rozpoczyna się od pierwszego wystąpienia części w poprzedniej operacji wraz z opracowaniem harmonogramu procesu dla tej kolejnej operacji w prawo (patrz rysunek 15).

|

Liczba transakcji |

Czas (pary T) |

||||||||||||||||||

Rysunek 15 – Harmonogram przemieszczania części według operacji w metodzie równoległo-sekwencyjnej organizacji procesu produkcyjnego

Charakterystyczne oznaki równoległego, sekwencyjnego ruchu części w operacjach procesu produkcyjnego:

Części przenoszone są z operacji na operację zarówno pojedynczo, jak i w częściach partii, której wielkość zależy od warunku zapewnienia ciągłej pracy pracownika i sprzętu w kolejnych operacjach;

Ogólnie rzecz biorąc, przetwarzanie może obejmować jedną część w jednej operacji lub kilka części w różnych operacjach, tj. równoległość występuje w ograniczonych ramach.

Najkrótszy czas trwania procesu w postaci równoległo-sekwencyjnej określa wyrażenie:

T nn =t+(n-1)(∑t b - ∑ t m) (4)

gdzie ∑t b – całkowity czas trwania wszystkich dużych operacji;

∑ t m - całkowity czas trwania wszystkich mniejszych operacji.

Aby określić czas trwania procesu w metodzie równoległo-sekwencyjnej, wszystkie operacje są podzielone na trzy kategorie: duże, małe i pomiędzy. Więcej jest operacją trwającą dłużej niż dwie sąsiadujące ze sobą, mniej– krótszy niż dwie sąsiadujące ze sobą operacje (w tym przypadku pierwszą i ostatnią operację porównuje się tylko z drugą i odpowiednio z przedostatnią), mediator operacja będzie większa niż jeden, ale mniejsza niż druga z dwóch sąsiadujących z nią.

Jeżeli dwie (lub więcej) sąsiadujące ze sobą operacje mają równy czas trwania, wówczas przy podziale operacji na wskazane kategorie uważa się je za jedną, tj. jeden z nich (dowolny) odnosi się do większego, mniejszego lub pośredniego, a reszta do pośredniego.

Organizacja złożonych procesów produkcyjnych w czasie obejmuje elementy organizacji prostych procesów wytwarzania półfabrykatów i części, procesów montażu poszczególnych jednostek montażowych, zespołów, maszyny jako całości, a także wykańczania, regulacji, regulacji i testowania operacje. Całkowity czas trwania kompleksu skoordynowanych czasowo procesów cząstkowych reprezentuje cykl produkcyjny złożonego procesu.

Głównymi czynnikami skracającymi czas trwania cykli produkcyjnych są:

uproszczenie schematu projektowania produktu;

upraszczanie i doskonalenie procesów technologicznych wytwarzania produktów;

unifikacja i standaryzacja głównych części produktu, jego elementów konstrukcyjnych, elementów procesów technologicznych, wyposażenia, oprzyrządowania, organizacji produkcji;

pogłębianie specjalizacji szczegółowej, funkcjonalnej i technologicznej w oparciu o ujednolicenie i zwiększenie programu produkcyjnego wyrobów i ich komponentów;

zmniejszenie ciężaru właściwego części obrabianych;