Equipamentos para tratamento térmico de metais e ligas. Equipamentos para tratamento térmico de soldas e conexões de tubulações, tubos, metais

Os principais equipamentos da secção térmica incluem fornos de aquecimento, fornos de banho, instalações para produção de atmosferas artificiais, instalações de têmpera por indução, tanques de têmpera, ou seja, equipamentos com os quais são realizadas operações tecnológicas básicas. Os equipamentos auxiliares incluem equipamentos de elevação, dispositivos para carregamento de peças, instrumentação e instrumentos, equipamentos para limpeza de peças, etc.

Os fornos de tratamento térmico são classificados de acordo com os seguintes critérios:

- 1. Por finalidade - fornos universais para recozimento, normalização, endurecimento e revenido; cimentação; para nitretação; fornos para fins especiais.

- 2. De acordo com a temperatura do espaço de trabalho - baixa temperatura, temperatura média, alta temperatura.

- 3. Pela natureza da carga e descarga - câmara, poço, fornos com lareira retrátil.

- 4. De acordo com a fonte de calor - óleo combustível, gás, elétrico.

Em pequenas oficinas e áreas térmicas multitemperaturas, os fornos de câmara universal operando com óleo combustível ou gás, câmara elétrica e fornos de cuba com aquecedores de carborundo (silite) tornaram-se difundidos.

Os fornos de eixo são amplamente utilizados para vários processos de tratamento térmico: recozimento, normalização, endurecimento, alto e baixo revenimento e tratamento químico-térmico. Estes fornos, possuindo uma câmara de trabalho localizada verticalmente, permitem aquecer peças longas (eixos, eixos, tubos, etc.), bem como peças pequenas, colocando-as em dispositivos especiais (rodas, clipes, anéis, etc.). Colocar peças longas em estado suspenso garante sua deformação mínima na área de ação veículos: talhas elétricas, pavimentos. Os fornos de cuba ocupam uma área menor na oficina e podem produzir mais produtos por unidade de área do que os fornos de câmara.

A vantagem dos fornos de cuba: simplicidade e compacidade, facilidade de manutenção, capacidade de uso para carga e descarga, elevação de oficina e mecanismos de transporte, a capacidade de garantir temperatura uniforme no espaço de trabalho, a relativa facilidade de garantir a estanqueidade do espaço de trabalho do forno.

As desvantagens incluem dificuldade de operação em atmosferas controladas sob condições de tratamento térmico de curto prazo e aumento do consumo de energia.

A vantagem dos fogões elétricos sobre os fogões a combustível é a ausência de gases de combustão, não é necessário sistema de exaustão de fumaça, melhor isolamento térmico e regulação mais fácil da temperatura.

As desvantagens incluem a dificuldade de mecanizar a carga e descarga de produtos, a dificuldade de criar uma atmosfera controlada estável no forno durante condições de tratamento térmico de curto prazo e o alto consumo específico de uma atmosfera controlada.

Os fornos de câmara são amplamente utilizados para vários tipos tratamento térmico de peças em produção individual e em pequena escala. Fornos de câmara podem ser usados para tratamento térmico de acordo com os seguintes modos: têmpera, revenido, carburação, nitretação. Para tratamento térmico de pequenos lotes de engrenagens, eixos, anéis, rolos, etc. fornos de câmara são usados.

Os fornos de cimentação são utilizados para tratamento térmico nas seguintes operações: carburação, têmpera, revenido. Nestes fornos são processadas peças como engrenagens, discos, hastes, etc.

A vantagem é que para evitar o superaquecimento das peças, são colocadas telas entre os aquecedores e as peças, que ao mesmo tempo servem como guia para o fluxo da atmosfera do forno.

As desvantagens de um forno de carburação incluem aquecedores com mufla, que são suscetíveis à carburação, o que levará à sua falha prematura e ao aumento do consumo específico de energia.

Um forno a gás é usado para recozimento de peças grandes e para produção em pequena escala são usados fornos descontínuos com lareira retrátil; Em um forno de soleira bogie, peças como eixos, acoplamentos, engrenagens e outras peças são processadas.

A vantagem de um forno a gás é que os queimadores proporcionam aquecimento uniforme do metal sem superaquecimento. O uso de resistências elétricas para aquecer o fundo dos queimadores a gás simplifica o forno e aumenta o volume útil da câmara de aquecimento;

Desvantagens: alto consumo de energia, dificuldade em mecanizar a carga e descarga de peças.

Escolhemos um forno de câmara universal como principal equipamento para tratamento térmico do medidor de plugue. Para aquecer peças pequenas utilizamos fornos de resistência de câmara tipo SNO 8.16.5./100.

Para resfriar as peças após o tratamento térmico, utilizamos tanques de têmpera, que podem ser de formato cilíndrico ou retangular. Nos tanques de têmpera, as peças são resfriadas em estado livre.

Como equipamento adicional Utilizamos equipamentos para limpeza de peças após tratamento térmico - máquinas de jateamento e máquinas de lavar.

Máquinas de lavar são usadas para limpar peças de óleo e sujeira. Uma solução de carbonato de sódio ou soda cáustica a uma temperatura de 80-90°C é usada como líquido de lavagem.

Durante o processo de tratamento térmico, as peças são oxidadas e descarbonizadas e por isso precisam ser limpas. Uma máquina de jateamento é necessária justamente para esse propósito. É composto por dispositivos de lançamento, câmara de limpeza e purificador. A limpeza é feita com granalha de aço.

Os equipamentos auxiliares incluem ventiladores, equipamentos de mecanização: equipamentos de elevação e transporte - guindastes, máquinas de carregamento, etc. Os equipamentos auxiliares incluem equipamentos destinados ao controle da automação de processos térmicos e da qualidade do produto, incluindo equipamentos e instrumentos de laboratório controle técnico- testadores de dureza.

Nos fornos de câmara, a carga e descarga de peças com peso de até 10 kg são feitas manualmente. Quando a massa das peças é superior a 10 kg, são utilizados meios de mecanização (pinças suspensas em monotrilho, manipuladores, máquinas de carregamento). As peças pequenas são carregadas nos fornos em paletes (assadeiras).

Uma máquina de carregamento é um dispositivo pelo qual as peças em paletes especiais são carregadas e descarregadas do forno. Ele se move sobre trilhos localizados próximos aos fornos.

A ponte rolante foi projetada para carregar e descarregar peças pesadas e transportar equipamentos durante trabalhos de reparo. O guindaste consiste em uma ponte e um carrinho. A ponte é uma estrutura totalmente soldada sustentada por rodas giratórias. A ponte se move sobre trilhos, que ficam localizados ao longo do vão da oficina. O carrinho se move ao longo da ponte do guindaste.

Os principais equipamentos para tratamento térmico incluem fornos, unidades de aquecimento e dispositivos de refrigeração. Com base na fonte de calor, os fornos são divididos em elétricos e a combustível (a gás e raramente a óleo combustível).

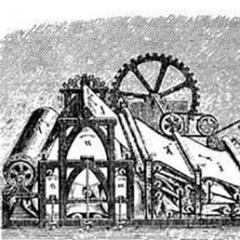

Para evitar a oxidação e descarbonização das peças de aço durante o aquecimento, o espaço de trabalho dos fornos térmicos modernos é preenchido com meios gasosos de proteção especiais ou a câmara de aquecimento é evacuada. Para aumentar a produtividade durante o tratamento térmico de pequenas peças de máquinas e instrumentos, utiliza-se aquecimento de alta velocidade, ou seja, são carregadas em um forno finalmente aquecido. As tensões térmicas temporárias que surgem durante o aquecimento não causam a formação de fissuras e empenamentos. No entanto, o aquecimento em alta velocidade é perigoso para peças grandes (rolos, eixos e partes do corpo), portanto, essas peças são aquecidas lentamente (junto com o forno) ou em etapas. Às vezes, o aquecimento rápido é realizado em fornos de banho com sal fundido (brocas, torneiras e outras pequenas ferramentas). Sobre plantas de construção de máquinas Para o tratamento térmico são utilizados fornos mecanizados (Fig. 5.1) e unidades automatizadas.

Um forno elétrico mecanizado é projetado para endurecer matrizes ou pequenas peças colocadas em um palete. A câmara de aquecimento e endurecimento pode ser preenchida com uma atmosfera protetora, que protege as peças endurecidas da oxidação e descarbonetação. Usando um mecanismo de corrente 6, o palete com peças é movido ao longo dos rolos guia para a câmara de aquecimento

I. Após aquecimento e retenção com o mesmo mecanismo de corrente, a bandeja é movida para a câmara de têmpera 2 e, junto com a mesa 3, é imersa no líquido de têmpera (óleo ou água). Após o resfriamento, a mesa é elevada por mecanismo pneumático e a bandeja é descarregada do forno. As peças são aquecidas pela radiação dos aquecedores elétricos 5 e pela troca de calor por convecção. Os ventiladores 4 instalados na câmara de aquecimento e no tanque de têmpera são projetados para intensificar a transferência de calor e aquecer e resfriar uniformemente as peças.

Todo o ciclo é realizado em unidades mecanizadas e automatizadas

Arroz. 5.1. Forno elétrico mecanizado: 1 - câmara de aquecimento; 2 - câmara de endurecimento; 3 - mesa elevatória; 4 - ventilador; 5 - aquecedores; 6 - mecanismo de corrente para movimentação de palete com peças

tratamento térmico de peças, por exemplo, endurecimento e revenido. Tais unidades consistem em fornos mecanizados de aquecimento e tanques de têmpera, máquinas de lavar e dispositivos de transporte do tipo transportador.

O aquecimento superficial das peças é realizado quando, como resultado do aquecimento superficial, é necessário obter alta dureza das camadas externas mantendo um núcleo macio. Na maioria das vezes, a camada externa das peças da máquina de fricção é endurecida.

O método mais avançado de endurecimento superficial é o endurecimento em instalações especiais com aquecimento por correntes de alta frequência - HDTV. Este método de aquecimento é muito produtivo, pode ser totalmente automatizado e permite obter estabilidade alta qualidade produtos endurecidos com empenamento e oxidação superficial mínimos.

Sabe-se que o efeito pelicular aumenta com o aumento da frequência da corrente; A densidade de corrente nas camadas externas do condutor é muitas vezes maior do que no núcleo. Como resultado, quase todos energia térmicaé liberado na camada superficial e causa seu aquecimento.

O aquecimento das peças HDTV é realizado por um indutor. Se a peça tiver comprimento (altura) curto, toda a sua superfície pode ser aquecida simultaneamente até a temperatura de endurecimento. Se a peça for longa (Fig. 5.2), o aquecimento ocorre sequencialmente movendo a peça em relação ao indutor a uma velocidade calculada.

O resfriamento durante o endurecimento com aquecimento do HDTV geralmente é feito com água fornecida através de um tubo pulverizador com furos para borrifar água, dobrado em um anel e localizado em relação à peça da mesma forma que um indutor. Uma seção de uma parte ou de todo o produto aquecido no indutor, em movimento, entra no pulverizador, onde é resfriado.

A vantagem do endurecimento superficial das peças, bem como da maioria dos métodos de endurecimento superficial (tratamento químico-térmico, endurecimento superficial, laminação), é também que surgem tensões de compressão significativas nas camadas superficiais das peças.

Arroz. 5.2. A localização do indutor, da parte cilíndrica a ser temperada e do pulverizador durante o endurecimento com aquecimento de alta frequência: 1 - parte; 2 - indutor; 3 - pulverizador

Recentemente, fontes de energia altamente concentradas (feixes eletrônicos e laser) têm sido utilizadas para tratamento térmico de algumas peças.

O uso de feixes de elétrons pulsados e feixes de laser para aquecimento local da superfície das peças permite o endurecimento superficial das bordas de trabalho das ferramentas e áreas altamente desgastadas das peças do corpo. Às vezes, uma fina camada superficial é levada à fusão e, como resultado do resfriamento rápido, é obtida uma estrutura de granulação fina ou amorfa.

Ao endurecer usando fontes de energia altamente concentradas, não são necessários meios de resfriamento, uma vez que as camadas superficiais aquecidas localmente esfriam muito rapidamente como resultado da remoção de calor para a massa fria da peça. Aceleradores de elétrons e lasers contínuos de gás e pulsados são usados como fontes de energia.

As instalações encontraram ampla aplicação na metalurgia. Com a ajuda deles, são obtidas ligas puras e produtos metálicos são endurecidos. O equipamento térmico garante aquecimento uniforme da massa em todas as direções. Também protege o metal dos efeitos negativos de corpos estranhos.

Navegação:

Térmico equipamentos industriais permite a realização dos seguintes processos tecnológicos:

- normalização;

- recozimento;

- férias;

- endurecimento;

- tratamento criogênico.

As unidades podem ser divididas em dois grupos principais: unidades principais e auxiliares. O primeiro tipo de equipamento destina-se ao processamento de metais e produtos. Esta categoria inclui tanques de têmpera, fornos e outros sistemas. As unidades auxiliares são representadas por máquinas de lavar e prensas.

Vantagens do tratamento térmico de metais:

- reduzindo o número de peças defeituosas produzidas;

- aumentando a resistência das ligas metálicas;

- obtenção de uma massa metálica homogênea.

As instalações diferem em modificação e potência.

Aplicação de equipamento térmico

As unidades não são utilizadas apenas na metalurgia. Eles encontraram aplicação na engenharia mecânica. Eles são usados para produzir componentes metálicos de veículos duráveis e resistentes ao desgaste. Os materiais tratados termicamente são resistentes a influências agressivas e corrosão.

Equipamentos de tratamento térmico térmico são utilizados na indústria de defesa. Graças ao aumento da resistência e densidade da estrutura, os canos das armas não superaquecem. Sua vida útil aumenta.

As unidades também são utilizadas na indústria de mineração. Com a ajuda deles eles coletam instrumentos musicais. Equipamentos de tratamento químico-térmico permitem diversos testes produtos acabados. Também é usado para testar novas amostras de materiais de construção e acabamento.

Equipamento de tratamento térmico

As instalações são sistemas complexos que consistem em fornos de aquecimento, equipamentos de têmpera e dispositivos de fusão. O controle da execução do processo tecnológico é feito por meio de dispositivos especiais: sensores, manômetros e outros dispositivos.

O equipamento térmico do forno é classificado de acordo com o tipo de projeto em unidades periódicas e contínuas. Eles também diferem em propósito. Existem instalações especiais para recozimento, têmpera, têmpera, carburação, nitrocarburação e outros processos técnicos.

Observação. Vistas modernas o equipamento térmico pode combinar as funções de várias unidades.

Os fornos são o principal tipo de instalação de uma estação de tratamento térmico. Eles funcionam com combustíveis líquidos e gasosos, bem como com eletricidade. Espaço de trabalho: ambientes aéreos, protetores e gasosos. Existem também fornos de banho nos quais os metais são endurecidos em soluções salinas ou oleosas.

O equipamento de tratamento térmico em lote é usado na produção em pequena escala. Via de regra, os fornos tipo câmara com lareira fixa ou retrátil são considerados procurados. As instalações da mina são projetadas para cimentação e nitretação. A sua principal desvantagem é o aquecimento desigual do espaço de trabalho, mesmo no máximo condições de temperatura.

O principal equipamento para tratamento térmico são os fornos contínuos. Eles são usados na produção em larga escala e em massa. São sistemas complexos com os quais diversos processos tecnológicos podem ser realizados.

Além dos fornos, existem equipamentos de corte térmico. O processo de corte do metal é realizado por fusão. Os principais tipos desse corte são gás e oxigênio.

O equipamento térmico de soldagem é uma categoria separada de instalações para tratamento térmico de metais. Sua fonte de energia pode ser dispositivos de aquecimento elétrico e fornos de resistência. Ao usar aquecimento por chama a gás, são usados queimadores especiais. A fusão do metal é realizada através da transferência de energia térmica.

Para selecionar equipamentos para tratamento térmico de aço, você precisa saber parâmetros técnicos processo, bem como as propriedades do metal que está sendo processado. Também são levadas em consideração a potência do equipamento e suas condições de temperatura máxima e mínima durante a operação.

O equipamento das oficinas térmicas são fornos industriais. Eles são classificados de duas maneiras. As instalações podem ser geradores de calor e trocadores de calor. O primeiro tipo de agregados é caracterizado pela formação de energia térmica no interior do material processado. Como resultado do funcionamento desse tipo de equipamento, ocorre uma reação química: a interação de moléculas metálicas com massas de ar quente. Nos trocadores de calor, o calor é gerado por energia elétrica. Exemplos de unidades: fornos de indução e fornos de arco.

As instalações são classificadas de acordo com o método de geração de calor. Eles vêm nestes tipos:

- exotérmico;

- óptico;

- eletrotérmico (arco, indução, feixe de elétrons, fornos de resistência);

- misturado.

Nas instalações exotérmicas, a fonte de calor é o combustível ou o material a ser processado. Em alguns tipos de construção, o calor é gerado simultaneamente de duas maneiras. Este equipamento térmico é um forno industrial de alta temperatura. Eles são capazes de aquecer até temperaturas acima de +3.000 graus.

Observação. O revestimento da estrutura feito corretamente permite reter o calor dentro do espaço de trabalho.

Um forno térmico de qualquer tipo consiste nos seguintes componentes principais:

- câmara de trabalho feita de material durável;

- gerador de calor;

- dissipador de calor;

- drives, dispositivos para conexão de energia elétrica, queimadores;

- tubos para remoção de produtos de combustão.

As unidades diferem no tipo de troca de calor que ocorre durante sua operação. As instalações podem ser de radiação, convectivas ou mistas. Também existem diferenças na forma como o material processado é transportado para o forno. Dependendo desta característica, existem carrinho, rolo, rolo e outras unidades.

Projetos de fornos térmicos:

- Túnel – instalações longas e alongadas que são utilizadas para queima de materiais de construção e acabamento;

- Mina – estruturas redondas ou retangulares (fornos de cúpula, altos-fornos);

- Câmara - o tratamento térmico em instalações deste tipo é realizado em câmara especial (espaço de trabalho), o forno caracteriza-se pela capacidade de funcionar em condições máximas de temperatura;

- Rotativas - as unidades de tambor, efetivamente utilizadas na metalurgia, são estruturas alongadas, o material processado é carregado por cima;

- As passagens são estruturas longas nas quais o processo de tratamento térmico é realizado de forma contínua; são dotadas de câmaras separadas, cada uma delas com um regime de temperatura diferente.

Esses são os principais tipos de equipamentos térmicos utilizados na indústria.

Fornos a vácuo

Esses equipamentos de produção térmica são usados na aviação, indústrias nucleares, metalurgia e outros tipos de indústria. Permite o tratamento térmico de diversos materiais. É utilizado para realizar secagem, fusão, sinterização e outros processos tecnológicos.

As unidades estão equipadas com uma caixa refrigerada a água. É feito de aço inoxidável. Molibdênio ou tungstênio é usado na fabricação do espaço de trabalho interno. A instalação pode ser controlada manualmente ou através do controle remoto. Um sensor e um dispositivo especial ajudam a regular a temperatura.

Equipamentos de vácuo para tratamento térmico de metais – estruturas herméticas. Podem ser de qualquer tipo: poço, câmara, túnel e outros. A vantagem de realizar o tratamento térmico a vácuo é a resistência dos produtos resultantes, sua durabilidade e resistência ao desgaste.

O equipamento não é utilizado apenas para processamento de diversos materiais. Encontrou aplicação em atividades de pesquisa. É usado para testar amostras de produtos acabados quanto à resistência a altas temperaturas.

2.3 Seleção de dispositivos para realização de tratamento térmico

Disponibilidade de equipamentos adequados para operações preliminares básicas e intermediárias. ajuda a melhorar o processo tecnológico, melhora a qualidade da ferramenta processada, melhora as condições de trabalho dos trabalhadores.

Usamos alicates com mandíbulas planas e alicates como ferramentas.

2.4 Selecionando operações auxiliares

1. A lavagem preliminar do instrumento de sais e óleo é realizada em uma máquina de lavar. Nesta máquina, o instrumento é exposto aos efeitos químicos e mecânicos de uma solução alcalina quente. A composição é preparada a partir de vidro líquido de soda cáustica. A alcalinidade total da solução deve ser 0,38 - 0,41 NaOH.

2. A fervura em água salgada (em uma solução fervente de ácido clorídrico a 2%) é realizada antes do ataque para reduzir a decomposição do ácido e o tempo de ataque. A fervura é realizada por 5 a 10 minutos e tem como objetivo dissolver os sais remanescentes na superfície do instrumento após o aquecimento nos sais, bem como afrouxar a incrustação.

3. A decapagem destina-se à remoção final de incrustações, destruição e remoção dos sais de cloreto remanescentes após a fervura preliminar. A decapagem é realizada em solução de 2 partes de ácido clorídrico técnico, 1 parte de água, 0,5% de aditivo e KS. A duração da gravação é de 3-5 minutos a 18 - 20 C (dependendo da camada e espessura da escama),

4. A lavagem repetida é utilizada para remover completamente o ácido e a sujeira formada na peça durante o ataque químico, realizada em água corrente. A lavagem é acompanhada por agitações repetidas.

5. A fervura em solução de refrigerante a 2% é realizada para neutralizar completamente o ácido por 10 minutos

6. A passivação é realizada para proteger o produto da corrosão. Ocorre em solução de água quente contendo 25% de NaN0 2 Mantido em banho por 3-5 minutos, após esse reprocessamento o produto fica limpo e protegido de corrosão posterior. Estas operações após o recozimento não podem ser utilizadas na íntegra.

2.5 Seleção e justificativa das operações necessárias para controlar a qualidade do tratamento térmico

O resultado dos testes preliminares é avaliado pela dureza e microestrutura. A microestrutura durante o recozimento é controlada para perlita granular.

Parâmetros controlados para aços rápidos após recozimento: composição química, tamanho da peça conforme entregue, microestrutura de acordo com GOST 10243-75, dureza no estado recozido de acordo com GOST 9012-59, não inferior a HB 255, profundidade do descarbonetado camada 0,5-1% de d.

2.6 Análise de possíveis defeitos de tratamento térmico e formas de eliminá-los

Oxidação e descarbonetação são defeitos resultantes de uma reação química que ocorre quando o aço é aquecido entre a camada superficial do metal e o oxigênio. Esses processos têm um impacto negativo na resistência estrutural dos produtos, levando à perda de metal por impacto, necessitando de um aumento nas tolerâncias para usinagem posterior.

A oxidação é determinada pela inspeção direta da peça e a descarbonetação pelo controle de resistência durante o exame metalográfico.

Se a profundidade de penetração for maior que a tolerância de retificação, o defeito é defeituoso. Para evitar isso, o aquecimento deve ser feito em atmosfera protetora e, na falta dela, em caixas com aparas de ferro fundido, carvão com carbonato de sódio 5%, amianto queimado, areia branca, etc. Para preservar os banhos de sal da descarbonetação, adicione furrosilicina moída na quantidade de 0,5 - 1% em peso de sal ou bórax, ácido bórico, sal de sangue amarelo.

O teste de dureza geralmente é realizado utilizando um CBM para produtos recozidos.

Fratura do naftaleno - caracterizada por um tipo peculiar de fratura, que é consequência da destruição ao longo dos planos cristalográficos; é acompanhado por uma diminuição significativa nas propriedades de resistência e especialmente na resistência ao impacto, causada pelo final do processamento clássico a quente a uma temperatura excessivamente alta (acima de 1180 C), se o grau de deformação durante o recozimento subsequente for pequeno e se o recozimento subsequente não tiver sido realizado com precisão suficiente e não fornece o valor de dureza exigido (HB 255 - 269), realizamos o endurecimento sem recozimento intermediário. A eliminação da fratura do naftaleno e a restauração das propriedades mecânicas podem ser feitas por revenido repetido.

3. Desenho do processo tecnológico de reforço do tratamento térmico

3.1 Determinação da estrutura do processo de tratamento térmico

Fortalecendo também O aço rápido é específico. Consiste em aquecimento em alta temperatura para endurecimento e posterior revenido de três vezes, 1 hora cada. A temperatura de endurecimento é 1280 - 1290 C e a temperatura é 580 -600 C.

3.2 Projeto de operações individuais de tratamento térmico

O endurecimento é um processo de tratamento térmico que provoca a formação de estruturas de desequilíbrio de transformação ou decomposição da austenita durante seu super-resfriamento repentino a uma velocidade acima da crítica. O resultado final do processo de endurecimento depende da taxa de resfriamento e da temperatura final da transformação martensítica. Quanto maior a temperatura de aquecimento, maior será a liga da solução sólida devido à dissolução dos carbonetos secundários e, conseqüentemente, maior será a resistência ao calor e a dureza secundária. MAS, por outro lado, a intensidade da dissolução de grandes carbonetos quando aquecidos acima de certas temperaturas causa a intensidade do crescimento dos grãos de austenita e, portanto, reduz a resistência e a tenacidade.

Ao atribuir a temperatura de endurecimento, são levadas em consideração as condições de operação da ferramenta. Para ferramentas que operam sob cargas de alto impacto, a temperatura de endurecimento às vezes é reduzida para aumentar a resistência e endurecida até um grão mais fino de 11 pontos. Para ferramentas que operam em condições de temperatura particularmente severas, a temperatura de endurecimento é aumentada em relação à temperatura ideal, realizando o processamento para máxima resistência ao calor.

Para o aço R6M5, o modo de endurecimento consiste em endurecimento escalonado em alta temperatura.

O primeiro aquecimento é realizado a uma temperatura de 400 - 500 C, com imersão preliminar por 15 - 20 segundos. em uma solução supersaturada de bórax, o segundo aquecimento será realizado a uma temperatura de 830-860 C.

Realizaremos aquecimento escalonado para endurecimento em banhos de sal, muito utilizados porque... apresentam as seguintes vantagens: alta intensidade e uniformidade de aquecimento, possibilidade de aquecimento local, prevenção de oxidação e descarbonização. proteção do instrumento contra exposição ao oxigênio.

No aquecimento utilizaremos o sal BMZB mais comum, que inclui; 9b,9% BaCl2+ 3% MgF2, 0,1% B.

As condições de resfriamento durante a têmpera devem garantir a preservação alta concentração carbono, e para ligas e aços rápidos, minimizando a deformação por têmpera e a ausência de trincas. Resfriaremos o aço R18F2 em óleo.

O revenido é um processo que provoca a transformação de estruturas instáveis de estado endurecido em estruturas mais estáveis. O revenido é realizado por aquecimento a uma temperatura abaixo da faixa de transformação, mantendo-se nesta temperatura e posterior resfriamento.

O revenido do aço rápido deve garantir uma transformação mais completa da austenita retida, o que é conseguido através do revenimento múltiplo com resfriamento de 20 - 40C.

A temperatura dos feriados, a duração e o número de feriados são determinados composição química e a condição selecionada para realizar esta operação. O revenido proporciona alta dureza e resistência ao calor. O principal objetivo do revenido é o endurecimento disperso.

Durante o processo de revenimento, carbonetos dispersos são liberados da solução sólida. E a transformação da austenita retida em martensita. A austenita residual combina-se com elementos de liga quando aquecida e quando resfriada pelas temperaturas de revenido se transforma em martensita.

Para o aço R6M5, iremos revenir três vezes a uma temperatura de 570 C por 1 hora, a dureza após o revenido é de 63 HRC. E a formação de carbonetos dispersos garante alta resistência ao calor (600 - 650 C)

A estrutura dos aços após revenido consiste em martensita revenida, carbonetos (15-20%) e austenita retida (2-3%). A maior quantidade de austenita retida é transformada durante o primeiro revenido 10-12%, durante o segundo - 6%. -8%, e após o terceiro - 3 - 5%.

Realizaremos o revenido em banho de sal-eletrodo padrão com espaço de trabalho retangular do tipo C -100, com temperatura de 850 C.

Como meio líquido, são utilizados meios de composição relativamente simples, com alta fluidez e que não corroem a superfície de produtos endurecidos, como sal fundido 30% BaCl2 + 20% NaCl + 50% CaCl2.

Após têmpera e revenido, o aço R18F2 deve ter uma dureza de 65 - 66 HRC, resistência ao calor T = 630 C, boa tenacidade e baixa capacidade de retificação.

Acessórios para isso é de importância decisiva na implementação de processos tecnológicos em oficinas térmicas. Ferramentas faltantes ou usadas incorretamente podem causar desperdício significativo. Neste processo também. usaremos; um cesto para endurecer em banhos de sal, um alicate de mandíbulas retas e planas, uma concha para drenar os banhos de sal, uma colher para limpar os banhos de sal.

3.3 Selecionando operações auxiliares

As operações auxiliares incluem limpá-lo depois disso. alisamento e tratamento anticorrosivo,

A ferramenta é limpa para remover sabão, sais e incrustações.

Operação de limpeza química:

1. Lavagem preliminar do barril em ebulição em solução alcalina quente (90 C) de 0,38 - 0,41% NaOH

2. Ferver em água acidificada (em solução fervente de ácido clorídrico a 2%).

3. Gravura

4. Enxágue repetido em água corrente

5. Ferver em solução de refrigerante

6. Passivação.

Após esta limpeza em vários níveis, a ferramenta fica limpa e protegida contra corrosão subsequente.

3.4 Seleção e justificativa das operações necessárias de controle de qualidade do tratamento térmico

Ao endurecer o aço rápido, a temperatura de aquecimento, o tempo de retenção, a atividade de descarbonetação dos banhos de aquecimento finais e a temperatura dos banhos de resfriamento são controlados.

Dureza GOST 9013-59, HRC 63 - 65

O tamanho do grão de austenita GOST 5636-82, 10-11 pontos Após têmpera e revenido, o seguinte é controlado:

Dureza, HRC 63 - 65

Resistência ao calor

Heterogeneidade do carboneto (2-3 pontos) Quantidade permitida de austenita retida 2 - 3%

3.5 Defeitos do tratamento térmico e formas de eliminá-los

1. Perda de forma da ferramenta durante a têmpera - defeito que ocorre em aços cuja temperatura de têmpera está próxima do início das temperaturas de fusão. Como resultado do superaquecimento excessivo ou da colocação da ferramenta no banho próxima aos eletrodos, ocorre o derretimento da ferramenta. Portanto, ao colocar a ferramenta no banho, a corrente deve ser desligada. Esta desvantagem também pode ser eliminada instalando uma parede protetora de tijolos separando os eletrodos da ferramenta.

2. Dureza insuficiente após o revenido pode ser devido aos seguintes motivos;

a) baixa temperatura de têmpera (detectada por microanálise), resultando na formação de martensita insuficientemente ligada

b) baixo aquecimento durante o revenido (esse motivo pode ser identificado por análise magnética).

Um defeito resultante dessas razões é eliminado pelo recozimento e subsequente têmpera e revenido adequados.

c) descarbonização

d) danos à resistência ao calor

3. Danos à resistência ao calor ocorrem como resultado de aquecimento muito longo ou repetido acima da região Ac1 devido ao enriquecimento de carbonetos MebS com tungstênio, o que reduz sua solubilidade durante a têmpera, resultando em martensita insuficientemente ligada. dureza secundária ou resistência ao calor. Este defeito é evitado observando uma determinada faixa e duração de temperatura de aquecimento.

4. A deformação e o empenamento são determinados pela verificação das dimensões. Surgem devido a tensões internas formadas durante o endurecimento; aquecimento desigual para têmpera e imersão inadequada no meio de resfriamento na faixa martensítica; por imersão correta no meio de têmpera, aquecimento uniforme e verificação de curvatura antes da têmpera.

A introdução de elementos de liga no aço por si só já melhora suas propriedades mecânicas. Para obter, após carburação e posterior tratamento térmico, alta dureza superficial e núcleo plástico, as peças são fabricadas em aços de baixo carbono 15 e 20. O núcleo duro e durável resultante após carburação e posterior tratamento térmico em aços com alto teor. ..

Têmpera em óleo e baixa têmpera. A cimentação é o processo de saturação por difusão da camada superficial das peças de aço com carbono. Selecionando a sequência de todas as operações de tratamento térmico. Atribuímos sequências de todas as operações para a fabricação do eixo primário da caixa de engrenagens (da laminação à produto acabado). A sequência de operações é representada graficamente indicando o número...

O tratamento térmico é um tipo de processamento de metal, expondo-o a uma determinada temperatura para alterar a estrutura atômica-cristalina interna e conferir propriedades especiais. O tratamento térmico permite que você dê produtos metálicos maior dureza superficial e resistência ao desgaste, bem como melhor resistência a influências agressivas externas.

Tipos de tratamento térmico

O endurecimento das peças é o principal método de tratamento térmico para melhorar as propriedades mecânicas do produto. O endurecimento consiste em aquecer uma peça metálica a uma determinada temperatura e resfriá-la rapidamente em água, óleo ou outro meio de resfriamento que permita alta velocidade resfriamento metálico. Durante o processo de aquecimento para endurecimento, o metal muda sua estrutura atômico-cristalina para uma mais forte, que não existe à temperatura ambiente. Com um resfriamento suficientemente rápido, essa estrutura não tem tempo para se desintegrar e permanece existindo mesmo em baixas temperaturas, conferindo ao metal altas propriedades mecânicas.

O revenido de peças após o endurecimento é um tratamento térmico secundário que só pode ser aplicado em peças que passaram pelo processo de endurecimento. A estrutura metálica obtida após a têmpera é muito frágil devido à presença de tensões mecânicas entre os cristais metálicos. Para eliminar essas tensões, é utilizado o revenimento do metal. O revenido consiste em aquecer o metal até altas temperaturas(cerca de 200-500 graus) e mantendo esta temperatura por várias horas. Esta operação permite que a estrutura endurecida do metal altere parcialmente sua estrutura e remova as tensões entre os grãos, eliminando a fragilidade, enquanto as propriedades mecânicas praticamente não são reduzidas. Tratamento térmico de juntas: endurecimento com férias subsequentes, é chamado de melhoria, e os aços a ela submetidos são chamados de melhorados.

O recozimento de peças é um tipo de tratamento térmico que permite dar ao metal sua estrutura original, reduzir a dureza e preparar o metal para posterior endurecimento até a dureza desejada.

Cimentação de peças - utilizada para aumentar as propriedades mecânicas de aços com baixo teor de carbono (até 0,35%). As peças feitas com esses aços são frequentemente expostas a cargas de choque e vibração, e seu baixo teor de carbono reduz sua fragilidade. No entanto, isso exige garantir alta dureza superficial para peças que trabalham em pares. Para tanto, utiliza-se cimentação superficial. As peças são colocadas em recipientes com substâncias contendo grandes quantidades de carbono, por exemplo, carvão, e aquecido ali sem acesso de ar a altas temperaturas. Dessa forma, o carbono passa para a superfície da peça e então pode ser endurecido, enquanto a superfície fica dura e o meio da peça permanece macio e suporta bem as cargas de choque.

Também é possível aplicar um tipo de tratamento térmico, como o envelhecimento, a alguns metais não ferrosos. O envelhecimento consiste em manter uma liga de metais não ferrosos em temperaturas elevadas (cerca de 150-250 graus) por um longo período (de um dia ou mais). Este processo melhora a penetração dos átomos metálicos da liga nas redes cristalinas adjacentes e ajuda a melhorar as propriedades mecânicas de toda a liga.

Equipamento de tratamento térmico

Uma variedade de equipamentos são utilizados para realizar o tratamento térmico. Existem métodos de tratamento térmico volumétrico e superficial, para os quais os equipamentos serão diferentes.

O tratamento térmico volumétrico é realizado aquecendo toda a peça. Vários fornos mufla, incluindo os a vácuo, são adequados para isso. Nestes fornos, o aquecimento é realizado de forma semelhante a um fogão elétrico a partir de elementos de aquecimento dentro de uma câmara fechada e isolada termicamente. Este equipamento possui controle de temperatura da parte aquecida bem implementado, o que permite o controle completo do processo de tratamento térmico. Além disso, durante o tratamento térmico volumétrico, o aquecimento com chama aberta ou outros métodos pode ser usado para aquecer toda a peça.

Os métodos de tratamento térmico de superfície geralmente incluem a exposição a correntes de alta frequência (HFC). Neste caso, a peça é colocada em um indutor especial de cobre correspondente ao seu formato, sem contato com o mesmo. Uma corrente alternada de altas frequências (100 kHz ou mais) passa pelo indutor, o que causa aquecimento da camada superficial rasa da peça, e quanto maior a frequência da corrente, menor será a camada aquecida. Assim, é possível endurecer apenas a camada superficial da peça.

Para métodos de tratamento térmico de superfície, são utilizadas estações de aquecimento por indução de diversas marcas, que contêm indutores de cobre para trabalhar com peças e geradores de corrente de alta frequência, na maioria das vezes baseados em lâmpadas. Este equipamento é extremamente caro, altamente produtivo e é utilizado para tratamento térmico de grandes lotes de peças.

Características do processo de tratamento térmico

O tratamento térmico em si não é difícil processo tecnológico. No entanto ótimo valor tem uma seleção de modos tecnológicos, como:

- Temperatura de aquecimento do aço para endurecimento

- Tempo de espera do forno durante o endurecimento

- Meio de resfriamento

- Conhecimento das características de endurecimento de vários tipos de aço

- Temperatura de férias

- Tempo de espera para temperar

E outros parâmetros tecnológicos, que podem diferir significativamente para diferentes tipos de aço, ferro fundido e ligas não ferrosas.

Além disso, a qualidade e funcionalidade dos equipamentos disponíveis, bem como a capacidade de determinar com precisão a temperatura e o tempo de aquecimento, têm grande influência no processo de tratamento térmico. Para obter um tratamento térmico de alta qualidade das suas peças, é preferível confiar este trabalho a profissionais que possuam profundo conhecimento na área da ciência dos materiais e acesso aos equipamentos tecnológicos necessários.