Puțul de ulei. Informații generale despre forajul de petrol și gaze Țara cu primul puț de petrol din lume

Fiecare țară încearcă în toate modurile posibile să-și sublinieze contribuția la corpul global de cunoștințe. Întrucât multe decizii de „cumpărare” sunt luate la nivel emoțional, contribuția la știința și inginerie mondială nu este atât o chestiune de prestigiu a specialiștilor individuali, cât de menținerea valorii mărcii a țării în ansamblu.

Prin urmare, lupta pentru primatul în industria petrolului și gazelor nu se referă doar la cota de piață actuală sau la producția viitoare, ci și la invențiile trecute. Există sute de exemple în care aceleași ecuații sau abordări sunt numite diferit în limbi diferite. Cine a fost primul? Și oricum cât de important este asta?

Primul puț de ulei

Uleiul a fost extras din timpuri imemoriale de la suprafață în locuri de infiltrații naturale. Sunt cunoscute referiri la extracția petrolului din puțuri construite până la 50 de metri adâncime (în regiunea Baku din 1594).

Se crede că prima sondă de producție industrială a fost construită în 1858 de către Edwin Drake. După pensionare, lucrătorul feroviar Drake a putut călători gratuit prin țară. Aceasta și o întâlnire întâmplătoare la un hotel i-au oferit lui Drake un loc de muncă ca geolog, un salariu de 1.000 de dolari pe an și mai multe acțiuni ale companiei petroliere Seneca.

Construcția de puțuri adânci în Pennsylvania înainte de Drake a fost considerată o sarcină de netrecut din cauza prăbușirii rapide a solului. Inovațiile industriale ale lui Drake au fost folosirea unui motor cu abur în loc de acționare manuală și căptușirea sondei cu o țeavă extensibilă din fontă în timpul procesului de adâncire a sondei. Exact așa, în urmă cu 2500 de ani, chinezii au forat puțuri de până la 500 de metri adâncime pentru a extrage saramură. După cum spun cronicile chineze, uneori gaz sau petrol inflamabil izbucnesc într-o fântână căptușită cu bambus. Nu este de mirare că singurul forator care a fost de acord cu aventura lui Drake a fost William Smith, specialist în forarea puțurilor pentru sare.

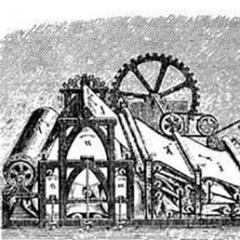

Pompă cu tijă pe un puț de producție. Pompa este antrenată de un motor cu abur, care este încălzit cu lemne. Tarr Farm, Oil Creek Valley, Pennsylvania, 1868. Fotografie de la Muzeul Drake Well.

Între timp, prima sondă de explorare este situată în apropiere de Baku. A fost construit sub conducerea inginerului Vasily Semenov, la aceeași adâncime - 21 de metri. Din memoriul guvernatorului din Caucaz, prințul Vorontșov, din 14 iulie 1848: „... Directorul câmpurilor minerale Baku și Shirvan a raportat că la Bibi-Heybat a fost forat un puț, în care s-a găsit petrol. ”

O mașină de găurit cu abur a fost folosită pentru prima dată în Rusia abia în 1859, lângă orașul Podolsk. Prima sondă de producție a fost construită în Rusia, în Kuban, în 1864. Decalajul în utilizarea forajului mecanizat a determinat întârzierea ulterioară în utilizarea altor tehnologii de producție a petrolului. Deocamdată, pur și simplu nu au fost considerate necesare.

Strat de rupere

Tehnologiile timpurii de foraj au condus la contaminarea zonei din apropierea sondei cu filtrat de fluid de foraj la câțiva metri adâncime în formațiune. În plus, puțurile forate folosind metoda cablului de percuție nu au pătruns complet în întreaga formațiune, deoarece altfel carcasa Drake ar bloca zona de producție. Din această cauză, debitul sondei ar putea fi de zeci de ori mai mic decât este posibil.

În 1865, colonelul în retragere E. Roberts a primit brevetul nr. 59.936 pentru „torpilarea” zonei găurii de fund a unui puț. Serviciul, care a costat 100-200 de dolari și o redevență de 1/15 din producția viitoare, a fost atât de popular încât au apărut pe piață multe luminatoare, încălcând brevetul și tehnologia de manipulare a prafului de pușcă și a nitroglicerinei. Roberts a fost nevoit să angajeze detectivi ai Agenției Pinkerton și să cheltuiască un total de 250.000 de dolari în taxe legale, organizând cea mai mare apărare de brevet din istoria SUA. Metoda a încetat să fie folosită abia la 5 mai 1990, când stocuri de depozitîntreruperea tratamentului cu nitroglicerină.

Următoarea tehnologie a fost perforarea carcasei folosind un perforator cu mai multe lovituri, care a făcut posibilă coborârea carcasei sub zona productivă și deschiderea întregii formațiuni. Din 1930 până în 1956, Ira McCullough a primit multe brevete pentru ciocane rotopercutoare. Cu toate acestea, formațiunea nu este perforată suficient de adânc, iar producția rămâne de câteva ori mai mică decât potențialul.

Pentru a rezolva această problemă, în 1947, Floyd Farris și Joseph B. Clark (Stanolind Oil and Gas Corporation) l-au angajat pe Halliburton pentru a crea o fractură artificială în formațiune - fracturare hidraulică (fracturare), trecând prin deteriorare și umplută cu un agent de susținere mai conductiv. material. Pentru a face acest lucru, a fost necesar să se ridice presiunea fluidului în partea de jos deasupra presiunii rocilor și să se mențină fractura deschisă timp de câteva ore până când agentul de susținere pompat cu fluidul i-a luat locul și pompele au putut fi oprite.

Un experiment de teren asupra fracturării hidraulice a fost efectuat în 1947 într-un câmp de gaze din Kansas. Calculele pentru zăcământul de gaze din Hugoton, Kansas (adâncime 730 de metri) au arătat presiunea necesară de 50-100 atm la gură (130-180 atm la fund) și volume de injecție de câțiva metri cubi de gel pe bază de motorină amestecată cu râu. nisip. Procesul a fost brevetat companiile petroliereși a fost imediat licențiat la Halliburton. Prima operațiune industrială 17 martie 1949, la 12 mile de Duncan, Oklahoma. În aceeași zi, a fost efectuată o a doua operație în vecinul Texas.

Până în 1980, au fost efectuate peste 150.000 de operațiuni de fracturare hidraulică pe 500.000 de sonde din SUA. Fracturarea hidraulică repetată a fost efectuată pe 35% dintre ele. Prima operație de creare a unei fracturi pentru a treia oară în aceeași sondă (tri-frac) a fost efectuată în 1955. Numărul maxim de operațiuni de fracturare hidraulică a fost notat în 1955 - aproximativ 54.000 de fracturi hidraulice pe an.

În URSS, fracturarea hidraulică a început să fie utilizată în 1952. Cu mult înainte de inventarea computerelor moderne, în 1955, oamenii de știință sovietici Khristianovici și Zheltov au dezvoltat primul model bidimensional - KGD (Kristianovitch-Geertsma-de Klerk). În 1961, al doilea model 2D, PKN, a fost dezvoltat de Perkins și Kern, cu modificări de Nordgren (1971). După o jumătate de secol, zeci de programe de proiectare pseudo-3D și optimizare a fracturării hidraulice pe baza modelului PKN concurează pe piață marea majoritate sunt create și finalizate în SUA și Canada; Modelarea simultană mai precisă, complet 3D, a proceselor geomecanice, hidraulice și de transport necesită luni de calcul și nu este utilizată în practică.

Principalul vector de dezvoltare a modelelor este o prognoză mai precisă și mai rapidă a operațiunilor în mai multe etape pe mai multe puţuri orizontale ah simultan (zip fracs). De asemenea, este interesantă descrierea umbririi stresului și a transportului agentului de susținere, precum și combinația de tehnologii suport, inclusiv injecția cu trasoare, utilizarea fibrei optice și monitorizarea microseismică. Pe termen lung, utilizarea, testată anterior, a spumelor pe bază de CO2 și azot va trebui reinventată.

Utilizarea maximă a fracturării hidraulice în URSS a avut loc în 1959. De la începutul anilor 1970 până la sfârșitul anilor 1980, fracturarea hidraulică practic nu a fost efectuată în URSS, din cauza punerii în funcțiune a marilor câmpuri petroliere Vestul Siberiei. Revigorarea practicii utilizării fracturării hidraulice în Rusia a început după scăderea prețului petrolului, la sfârșitul anilor 1980. Pentru 1988-1995 În Siberia de Vest au fost efectuate peste 1,6 mii de operațiuni de fracturare hidraulică.

În timpul procesului de împărțire a NK Yukos și transferarea activelor sale către NK Rosneft, o serie de oficiali de rang înalt au numit fracturarea hidraulică o metodă de producție „barbară” și „prădătoare”, care, totuși, nu a împiedicat numărul și tonajul operațiunilor. în aceleași câmpuri din Rusia, de la 5.000 în 2006 la aproximativ 15.000 în 2016.

Din experiența dezvoltării câmpurilor americane în Rusia, poate exista un potențial de reperforare și fracturare hidraulică repetată, așa cum se practică la 5-10 ani de la stimularea inițială a sondei. Datorită modelării geomecanice, este posibil să se prezică cât de mult se va abate noua fractură de la cea veche, iar modelul hidrodinamic va arăta zonele care trebuie acoperite în continuare de inundații. Și dacă aripile unei noi fisuri ridică straturile intermediare prost drenate, tăierea de apă și conținutul de gaz din lichidul produs vor scădea brusc. Acesta va fi un semnal că operațiunea repetată nu numai că a crescut rata de extracție, ci și rezervele recuperabile din această secțiune a câmpului. Inutil să spunem că „metoda barbară”, de care o nouă sondă din Rusia are rareori nevoie, a dus deja la o răsturnare a pieței, la prăbușirea prețurilor și la începutul exporturilor americane de petrol. Ținând cont de tăierea mare de apă și debitul scăzut de petrol din puțurile forate în 2012 și mai devreme, riscurile tehnice ale celor mai multe fracturi hidraulice repetate sunt scăzute - nu este mare lucru de pierdut.

Creșterea volumelor

Datorită faptului că uleiul este adesea mai ușor decât apa, presiunea din rezervor poate aduce ulei la suprafață într-o fântână. Dar, în același timp, debitul de ulei este de cinci ori mai mic decât maximul posibil, iar energia rezervorului nu durează mult. Pentru rezervoarele tradiționale - câteva luni, pentru depozitele de șist - până la câțiva ani.

Din nou, Drake a fost un inovator industrial, luând o pompă de mână din bucătărie. Prin crearea unui vid de o atmosferă de la suprafață, a crescut producția de la 10 la 25 de butoaie pe zi, lăsând întregul oraș Titusville fără butoaie de whisky returnabile. Acest exemplu ilustrează bine pericolele comparării datelor de flux numai. Fără date de presiune, analiștii financiari pot face cu ușurință o greșeală de mai multe ori atunci când compară o sondă care curge printr-un sufoc cu o sondă care funcționează într-o față goală (AOF).

O pompă la suprafață poate crea un vid și poate adăuga presiune atmosferică energiei formațiunii în sine. Puteți crea un vid mai mare cu o pompă într-un puț, dar cum o puteți pune în mișcare? Prima soluție este transmisia mecanică de la suprafață, dar apoi aveți nevoie de o tijă lungă, a cărei cursă va limita debitul maxim. În 1865, abia când puțurile din primul val de foraj industrial au încetat să țâșnească, americanii au început să folosească pe scară largă pompele submersibile cu piston, cu un piston antrenat de un motor de la suprafață printr-o grindă culbutoare și o tijă de lemn (vezi Figura 1). În Rusia, inovația și-a găsit piața abia în 1874.

Dar dacă puțurile devin din ce în ce mai adânci și este necesar să se creeze o presiune de câteva sute de atmosfere? Și forătorii au învățat să foreze puțuri înclinate la unghiul corect?

Atunci are sens să plasați atât pompa, cât și motorul în puțul propriu-zis. Acest lucru necesită o dimensiune ultra-mică a dispozitivului și o putere mare pe unitate de volum. Un motor electric era singura opțiune la acea vreme. În 1911, Armais Arutyunov și-a deschis propria companie în Ekaterinoslavl și a creat un motor electric compact de mare viteză care putea funcționa complet scufundat în apă. Și în 1916, a perfecționat o pereche care funcționează pe un singur arbore: un motor și o pompă centrifugă. În acest caz, un motor puternic este situat sub pompă și este răcit de fluxul de lichid care se apropie.

În 1919, Arutyunov a emigrat mai întâi la Berlin, apoi, în 1923, la Los Angeles, unde a încercat să-l convingă să-și pună în aplicare dezvoltarea. Peste tot a existat un refuz cu cuvintele că dispozitivul contrazice legile cunoscute ale electricității. Este de remarcat faptul că, cu 50 de ani mai devreme, în Austria, un profesor la Universitatea din Graz, Jacob Poeschl, a ținut o prelegere despre imposibilitatea utilizării curentului alternativ în motoarele electrice unuia dintre studenții săi. Numele studentului era Nikola Tesla, iar numele profesorului Peschl va rămâne pentru totdeauna în istoria ingineriei.

În 1928, Arutyunov s-a mutat în Oklahoma și, împreună cu partenerul Frank Phillips (directorul Phillips Petroleum Co.), și-a deschis propria companie. În 1930, compania a fost redenumită REDA pump Co. (de la Russian Electrical Dynamo of Arutunoff). Sute de muncitori americani disponibilizați în timpul Marii Depresiuni și-au găsit de lucru acolo. Până la sfârșitul anilor 30, REDA avea peste 90 de brevete, iar Arutyunov nu și-a refuzat nimic până la sfârșitul vieții. Portretul său este atârnat în Oklahoma State Hall of Fame.

Marca REDA de pompe electrice centrifuge (ESP) a fost singura de pe piața din SUA până în 1957 și încă face parte din linia de produse Schlumberger la un secol după prototipul său. Este de remarcat faptul că zăcământul North Burbank Unit, unde Frank Phillips și-a făcut averea, încă mai produce petrol folosind injecția de CO2 (vezi articolul NGV „Efectul de seră în producția de petrol” în numărul 13/14, 2017) și presiune, creată de către REDA ESP.

Primul ESP din URSS a fost lansat în 1943, când 53 de pompe REDA au fost primite din SUA sub Lend-Lease. Analogul intern a fost lansat pe 20 martie 1951 în puțul nr. 18/11 din Grozneft. Provincia Siberia de Vest a început să se dezvolte mult mai târziu decât câmpurile din Oklahoma și Texas, astfel încât debitele rămân mai mari decât în SUA și necesită pompe puternice. Până acum, peste 80% din petrolul din Rusia este produs de ESP. Peste 80.000 de sonde sunt echipate cu ele.

Revoluția de șist a crescut brusc ratele de producție ale sondelor din SUA, iar petrolul ieftin a redus drastic salariile în Rusia, astfel încât pentru producătorii ruși de ESP: Borets (Lysvaneftemash LLC), Novomet (compania cu același nume, Perm), Almaz (Raduzhny, Khanty-). Mansi Autonomous Okrug) și Alnas (Rimera Group of Companies - parte a ChelPipe Holding) se deschide o fereastră unică de oportunitate. Dar numai dacă pot concura cu lățimea intervalului de debit la un factor de gaz ridicat cu REDA (Schlumberger) și Centrilift (Baker Hughes), iar prețul cu Producătorii chinezi. Una dintre barierele de intrare va fi, destul de ciudat, lipsa de experiență în rândul americanilor în instalarea și întreținerea ESP. Pentru ei, epoca utilizării în masă a ESP-urilor sa încheiat în anii 1970, dar începe din nou, și în aceleași zone de producție de petrol ca acum jumătate de secol.

Noile tehnologii și mostre-pilot apar adesea în afara Statelor Unite, dar în mod surprinzător de sistematic, statele devin locul pentru aplicarea lor în masă, rafinarea și transformarea într-un produs de export în masă. Inventatorii norocoși pot face o descoperire unică, dar adevăratele revoluții în industrie sunt făcute de oameni care au încercat sistematic sute și mii de abordări și au găsit combinația potrivită a tehnologiilor cunoscute anterior. Prin urmare, nu prea contează unde s-a născut tehnologia, ceea ce contează este cine a ghicit primul care a încrucișat-o cu mai multe deja cunoscute și a adus produsul în masă.

Americanii asociază nașterea industriei petroliere cu Drake nu pentru că ar fi fost un inventator remarcabil sau chiar om de afaceri de succes. Nu avea perspicacitate în afaceri și metoda de foraj a rămas nebrevetată. Pierzând la bursă în 1863, a fost nevoit la bătrânețe să trăiască cu o pensie specială de stat de 1.500 de dolari/an (générozitate de neconceput la acea vreme), de o ori și jumătate mai mare decât salariul său de pornire de la Seneca Oil.

Drake a devenit celebru pentru că a mers împotriva sfaturilor experților în forarea apei și a călărit 90 de mile în căutarea unui forator de sare care să preia o comandă nebună. În plus, a combinat metoda cunoscuta foraj cu tehnologie cunoscută de pompare a apei. Producția a crescut semnificativ și a devenit comercială.

Utilizatorul trebuie să efectueze optimizarea pentru o duzină de scenarii și să nu se lupte cu un instrument care este incomod pentru munca de zi cu zi și să ghicească despre parametrii de neînțeles și datele inițiale. Există o alternativă la noile metode - acesta este vechiul principiu bun, cunoscut în toate limbile - „am procedat întotdeauna așa”. Prin urmare, pentru a nu rămâne în urmă, merită să lucrezi pentru viitor și să nu te agăți de marele trecut.

Pentru majoritatea oamenilor, a avea propria ta sondă de petrol sau gaze înseamnă să rezolvi probleme financiare pentru tot restul vieții și să trăiești fără să te gândești la nimic.

Dar este atât de ușor să forezi un puț? Cum este structurat? Din păcate, puțini oameni își pun această întrebare.

Sonda de foraj 39629G este situată foarte aproape de Almetyevsk, în satul Karabash. După ploaia nopții, totul în jur era ceață și iepurii de câmp continuau să alerge în fața mașinii.

Și, în cele din urmă, a apărut instalația de foraj în sine. Stăpânul instalației de foraj ne aștepta deja acolo - om principal pe șantier, el ia toate deciziile operaționale și este responsabil pentru tot ce se întâmplă în timpul forajului, precum și șeful departamentului de foraj.

În mod fundamental, forajul se referă la distrugerea rocilor de la fund (în punctul cel mai de jos) și la extragerea rocilor distruse la suprafață. O instalație de foraj este un complex de mecanisme, cum ar fi o instalație de foraj, pompe de noroi, sisteme de curățare a noroiului de foraj, generatoare, spații de locuit etc.

Locul de foraj pe care se află toate elementele (vom vorbi despre ele mai jos) este o zonă curățată de stratul fertil de sol și umplută cu nisip. După finalizarea lucrărilor, acest strat este restabilit și, astfel, nu se provoacă daune semnificative mediului. Este necesar un strat de nisip, deoarece... La primele ploi, argila se va transforma într-un nămol de netrecut. Eu însumi am văzut cum Uralii de mai multe tone s-au blocat într-un astfel de nămol.

Dar mai întâi lucrurile.

La sonda 39629G a fost instalată o instalație (de fapt un turn) SBU-3000/170 (instalație de foraj staționară, capacitate maximă de ridicare 170 tone). Aparatul este fabricat în China și se compară favorabil cu ceea ce am văzut înainte. Instalațiile de foraj sunt produse și în Rusia, dar instalațiile chinezești sunt mai ieftine atât de cumpărat, cât și de întreținut.

În acest loc se efectuează foraj în grup, este tipic pentru puțurile orizontale și direcționale. Acest tip de foraj înseamnă că capurile de sondă sunt situate la distanțe apropiate unele de altele.

Prin urmare, instalația de foraj este echipată cu un sistem cu mișcare automată pe șine. Sistemul funcționează pe principiul „push-pull” și mașina pare să se miște singură cu ajutorul cilindrilor hidraulici. Este nevoie de câteva ore pentru a trece de la un punct la altul (primii zeci de metri) cu toate operațiunile însoțitoare.

Urcăm la locul de foraj. Aici are loc cea mai mare parte a muncii forătorilor. Fotografia prezintă țevile garniturii de foraj (în stânga) și o cheie hidraulică, cu ajutorul căreia șnurul este extins cu țevi noi și continuă forarea. Găurirea are loc datorită unui bit la capătul coloanei și rotației, care este transmisă de un rotor.

Am fost deosebit de încântat locul de munca sondor Cândva, în Republica Komi, am văzut un forator care controla toate procesele cu ajutorul a trei pârghii ruginite și cu propria intuiție. Pentru a muta pârghia de la locul ei, a atârnat literalmente de ea. Drept urmare, cârligul de foraj aproape l-a ucis.

Aici forătorul este ca un căpitan nava spatiala. El stă într-o cabină izolată, înconjurat de monitoare și controlează totul cu un joystick.

Desigur, cabina este încălzită iarna și răcită vara. În plus, acoperișul, tot din sticlă, are plasă de protecție în caz că cade ceva de la înălțime și ștergător pentru curățarea geamului. Acesta din urmă provoacă o adevărată încântare în rândul foratorilor :)

Să urcăm sus!

Pe lângă rotor, instalația este echipată cu un sistem de antrenare superior (fabricat în SUA). Acest sistem combină un bloc de supape și un rotor. În linii mari, aceasta este o macara cu un motor electric atașat la ea. Sistemul de antrenare superior este mai convenabil, mai rapid și mai modern decât un rotor.

Videoclip despre cum funcționează sistemul de propulsie superior:

Din turn ai o vedere minunată asupra sitului și a zonei înconjurătoare :)

Cu excepţia vederi frumoase, în punctul de sus al instalației de foraj puteți găsi locul de muncă al călărețului pombur (forator asistent). Responsabilitățile sale includ lucrările de instalare a conductelor și supravegherea generală.

Întrucât călărețul se află la locul de muncă pentru întreaga tură de 12 ore și în orice vreme și în orice moment al anului, o cameră încălzită este echipată pentru el. Acest lucru nu s-a întâmplat niciodată pe vechile turnuri!

În cazul în care situație de urgență, călărețul poate evacua folosind un cărucior:

Când se forează o sondă, trunchiul este spălat de mai multe ori pentru a îndepărta roca forată (nămol) și se coboară în el un șir de tubaj, care constă din multe țevi răsucite împreună. Unul dintre diametrele interne tipice ale carcasei este de 146 de milimetri. Lungimea puțului poate ajunge la 2-3 kilometri sau mai mult. Astfel, lungimea puțului își depășește diametrul de zeci de mii de ori. De exemplu, o bucată de fir obișnuit de 2-3 metri lungime are aproximativ aceleași proporții.

Conductele sunt alimentate printr-un jgheab special:

După rularea tubului, puțul este spălat din nou și începe cimentarea inelarului (spațiul dintre peretele puțului și tubulare). Cimentul este introdus pe față și forțat în interiorul inelar.

După ce cimentul se întărește, se verifică cu o sondă (un dispozitiv coborât în puț) AKT-uri - controlul cimentării acustice, puțul este presurizat (verificat pentru scurgeri), dacă totul este în regulă, forarea continuă - cupa de ciment este forată la partea de jos și bitul se mișcă mai departe.

Litera „g” din numărul sondei 39629G înseamnă că sonda este orizontală. De la capul sondei până la un anumit punct, puțul este forat fără deviere, dar apoi, cu ajutorul unui whipstock articulat și/sau al unui whipstock rotativ, merge orizontal. Prima este o țeavă cu balama, iar a doua este un pic cu o duză direcțională, care este deviată de presiunea fluidului de foraj. De obicei, în imagini, deviația cilindrului este reprezentată la aproape un unghi de 90 de grade, dar în realitate acest unghi este de aproximativ 5-10 grade la 100 de metri.

Pentru a se asigura că sonda de sondă merge acolo unde trebuie, oameni speciali - „scuitori” sau ingineri de telemetrie. Pe baza citirilor radioactivității naturale a rocilor, a rezistivității și a altor parametri, aceștia monitorizează și ajustează cursul de foraj.

Schematic totul arată astfel:

Orice manipulare cu ceva în fundul (fundul) unei fântâni se transformă într-o activitate foarte interesantă. Dacă aruncați accidental o unealtă, o pompă sau mai multe țevi într-o fântână, atunci este foarte posibil să nu obțineți niciodată ceea ce ați scăpat, după care puteți renunța la o fântână care valorează zeci sau sute de milioane de ruble. Aprofundând în cazuri și povești de reparații, puteți găsi adevărate puțuri de perle, pe fundul cărora se află o pompă, deasupra cărora se află o unealtă de pescuit (pentru scoaterea pompei), deasupra cărora se află o unealtă pentru extragerea peşte

instrument final. În prezența mea, au aruncat, de exemplu, un baros într-o fântână :)

Pentru ca uleiul să curgă în puț, trebuie făcute găuri în carcasă și inelul de ciment din spatele acesteia, deoarece acestea separă rezervorul de puț. Aceste găuri sunt realizate folosind încărcături modelate; sunt în esență la fel ca, de exemplu, cele antitanc, doar fără caren, pentru că nu trebuie să zboare nicăieri. Încărcăturile pătrund nu numai în carcasă și ciment, ci și în stratul de rocă însuși la câteva zeci de centimetri adâncime. Întregul proces se numește perforare.

Pentru a reduce frecarea sculei, îndepărtați roca distrusă, preveniți vărsarea pereților sondei și compensați diferența de presiune a rezervorului și presiunea la capul sondei (în partea de jos presiunea este de câteva ori mai mare), puțul este umplut cu fluid de foraj. Compoziția și densitatea sa sunt selectate în funcție de natura tăieturii.

Fluidul de foraj este pompat de o stație de compresor și trebuie să circule constant în puț pentru a evita vărsarea pereților puțului, lipirea sculei (o situație în care șnurul este blocat și este imposibil să îl rotești sau să îl scoți - acesta este unul dintre cele mai frecvente accidente de foraj) și alte lucruri.

Coborâm din turn și mergem să ne uităm la pompe.

În timpul procesului de foraj, fluidul de foraj transportă tăieturi (rocă forată) la suprafață. Analizând tăierile, forătorii și geologii pot trage concluzii despre rocile prin care trece în prezent sonda. Apoi soluția trebuie curățată de nămol și trimisă înapoi în puț pentru a funcționa. În acest scop, este dotat un sistem de stații de epurare și un „hambar”, unde este depozitat nămolul purificat (hambarul este vizibil în fotografia anterioară din dreapta).

Sita vibrantă este prima care ia soluția - separă cele mai mari fracții.

Soluția trece apoi prin separatoare de nămol (stânga) și nisip (dreapta):

Și, în cele din urmă, cea mai fină fracțiune este îndepărtată folosind o centrifugă:

Apoi soluția intră în blocurile capacitive, dacă este necesar, proprietățile sale sunt restaurate (densitate, compoziție etc.) și de acolo este alimentată înapoi în puț folosind o pompă.

Bloc capacitiv:

Pompă de noroi (fabricată în Rusia!). Lucrul roșu de deasupra este un compensator hidraulic, netezește pulsația soluției din cauza contrapresiunii. De obicei, instalațiile de foraj au două pompe: una funcționează, a doua este o rezervă în caz de defecțiune.

Toate aceste echipamente de pompare sunt gestionate de o singură persoană. Din cauza zgomotului echipamentului, poartă dopuri de urechi sau protecție pentru urechi pe tot parcursul schimbului.

„Dar viața de zi cu zi a forătorilor?” - întrebi tu. Nici noi nu am ratat acest moment!

Foratori lucrează la acest șantier în ture scurte de 4 zile, deoarece... forajul are loc aproape în interiorul orașului, dar modulele rezidențiale nu sunt practic diferite de cele folosite, de exemplu, în Arctica (cu excepția celor mai bune).

Există un total de 15 remorci pe site.

Unele dintre ele sunt rezidențiale, unde forătorii locuiesc pentru 4 persoane. Remorcile sunt împărțite într-un vestibul cu cuier, chiuvetă și dulapuri și partea de locuit în sine.

În plus, o baie și o bucătărie-sufragerie sunt situate în remorci separate (în argoul local - „grinzi”), am luat un mic dejun minunat și am discutat despre detaliile lucrării , altfel mă veți acuza de reclamă foarte sinceră, dar voi spune că am vrut imediat să rămân în Almetyevsk... Atenție la prețuri!

Am petrecut aproximativ 2,5 ore la platformă și am fost din nou convins că o afacere atât de complexă și periculoasă precum forajul și producția de petrol în general nu se poate face decât oameni buni. De asemenea, mi-au explicat că oamenii răi nu rămân aici.

Prieteni, vă mulțumesc că ați citit până la sfârșit. Sper că acum înțelegeți puțin mai bine procesul de forare a puțurilor. Dacă aveți întrebări, adresați-le în comentarii. Eu însumi sau cu ajutorul experților vă voi răspunde cu siguranță!

Primele puțuri din istoria omenirii au fost forate folosind metoda frânghiei de percuție 2000 î.Hr. pt producție murături în China. Până la mijlocul secolului al XIX-lea ulei a fost extras în cantități mici, în principal din puțurile de mică adâncime din apropierea ieșirilor sale naturale la suprafață. Din a doua jumătate a secolului al XIX-lea, cererea de petrol a început să crească datorită utilizării pe scară largă a motoarelor cu abur și dezvoltării industriei bazate pe acestea, care necesita cantități mari de lubrifianți și surse de lumină mai puternice decât lumânările cu seu.

Cercetare ultimii ani S-a stabilit că prima sondă de petrol a fost forată folosind o metodă rotativă manuală în Peninsula Absheron (Rusia) în 1847 la inițiativa lui V.N. Semenov. În SUA, prima sondă de petrol (25 m) a fost forată în Pennsylvania de către Edwin Drake în 1959. Anul acesta este considerat începutul dezvoltării. producătoare de petrol industria SUA. Nașterea industriei petroliere ruse se numără de obicei din 1964, când în Kuban din valea râului Kudako A.N. începu Novosiltsev burghiu prima sondă de petrol (55 m adâncime) folosind o frânghie mecanică foraj.

La începutul secolelor al XIX-lea și al XX-lea, au fost inventate motoarele cu combustie internă diesel și pe benzină. Introducerea lor în practică a dus la dezvoltarea rapidă a lumii producătoare de petrol industrie.

În 1901, un rotor rotativ a fost folosit pentru prima dată în SUA. foraj cu spălare a fundului cu un flux de fluid circulant. De remarcat faptul că îndepărtarea rocii forate printr-un curent de apă circulant a fost inventată în 1848 de inginerul francez Fauvelle și a fost primul care a folosit această metodă la forarea unei fântâni arteziane în mănăstirea Sf. Dominica. În Rusia, primul puț a fost forat folosind metoda rotativă în 1902 la o adâncime de 345 m în regiunea Grozny.

Una dintre cele mai dificile probleme care au apărut la forarea puțurilor, în special prin metoda rotativă, a fost problema etanșării spațiului inelar dintre țevile de tub și pereții puțului. Inginerul rus A.A a rezolvat aceasta problema. Bogushevsky, care a dezvoltat și brevetat în 1906 o metodă de pompare a șlamului de ciment într-un șir de carcasă și apoi deplasarea acestuia prin partea de jos (pantof) a șirului de carcasă în interiorul inelar. Această metodă de cimentare s-a răspândit rapid în mediul casnic și practica straina foraj

În 1923, un absolvent al Institutului Tehnologic din Tomsk M.A. Kapelyushnikov în colaborare cu S.M. Volokh și N.A. Korneev a inventat un motor hidraulic de foraj - un turboforator, care a determinat o cale fundamental nouă pentru dezvoltarea tehnologiei și tehnicilor de foraj. uleiŞi gaz fântâni În 1924, primul puț din lume a fost forat în Azerbaidjan folosind un turboforator cu o singură etapă, numit turboforinator Kapelyushnikov.

Forajul turbo ocupă un loc special în istoria dezvoltării forării puțurilor înclinate. Prima sondă înclinată a fost forată folosind metoda turbinei în 1941 în Azerbaidjan. Îmbunătățirea unor astfel de foraje a făcut posibilă accelerarea dezvoltării câmpurilor situate sub fundul mării sau sub terenuri foarte accidentate (mlaștini din Siberia de Vest). În aceste cazuri, mai multe puțuri înclinate sunt forate dintr-un loc mic, a cărui construcție necesită costuri semnificativ mai mici decât construirea de șantiere pentru fiecare loc de foraj. foraj puţuri verticale. Această metodă de construire a puțurilor se numește foraj în cluster.

În 1937-40. A.P. Ostrovsky, N.G. Grigoryan, N.V. Aleksandrov și alții au dezvoltat designul unui motor fundamental nou pentru fundul gropii - un burghiu electric.

În SUA, în 1964, a fost dezvoltat un motor hidraulic cu o singură aruncare, iar în 1966 în Rusia a fost dezvoltat un motor cu filet multiplu, care permite forarea puțurilor direcționale și orizontale pentru petrol și gaz.

În Siberia de Vest, prima fântână care a produs o fântână puternică de natural gaz La 23 septembrie 1953 a fost forat lângă sat. Berezovo în nord Regiunea Tyumen. Aici, în districtul Berezovsky, a apărut în 1963. producerea de gaze industria Siberiei de Vest. Primul ulei o fântână din Siberia de Vest a curmat la 21 iunie 1960 în zona Mulymyinskaya din bazinul râului Konda.

Informații generale despre foraj uleiŞi gaz fântâni

1.1. TERMENI ȘI DEFINIȚII DE BAZĂ

Orez. 1. Elemente de design bine

O fântână se numește cilindric minerit, construit fără acces uman și având un diametru de multe ori mai mic decât lungimea sa (Fig. 1).

Elementele principale ale unui foraj:

Cap de sondă (1) – intersecția traseului sondei cu suprafața

Fundul găurii (2) – fundul găurii, care se mișcă ca urmare a impactului sculei de tăiere a rocii asupra stâncii

Pereții puțului (3) – suprafețe laterale instalație de foraj fântâni

Axa sondei (6) - o linie imaginară care conectează centrele secțiunilor transversale ale găurii de foraj

*Forajul sondei (5) este spațiul din subsolul ocupat de o gaură de sondă.

Siruri de carcasă (4) – șiruri de țevi de carcasă interconectate. Dacă pereții puțului sunt făcuți din roci stabile, atunci șirurile de tubaj nu sunt coborâte în puț

Sondele se adâncesc, distrugând roca pe toată suprafața feței (cu față continuă, Fig. 2 a) sau de-a lungul părții periferice a acesteia (cu față inelară, Fig. 2 b). În acest din urmă caz, în centrul puțului rămâne o coloană de rocă - un miez, care este ridicat periodic la suprafață pentru studiu direct.

Diametrul puțurilor, de regulă, scade de la gură la fund în trepte la anumite intervale. Diametrul initial uleiŞi gaz puțurile de obicei nu depășesc 900 mm, iar cea finală rareori este mai mică de 165 mm. Adâncimi uleiŞi gaz puțurile variază în câteva mii de metri.

În funcție de locația lor spațială în scoarța terestră, forajele sunt împărțite (Fig. 3):

1. Verticală;

2. Înclinat;

3. Curbat rectiliniu;

4. Curbat;

5. Curbat rectiliniu (cu secțiune orizontală);

Orez. 3. Amenajarea spațială a puțurilor

Complex curbat.

Ulei și gaz Sondele sunt forate pe uscat și în larg cu ajutorul platformelor de foraj. În acest din urmă caz, instalațiile de foraj sunt montate pe rafturi, platforme de foraj plutitoare sau nave (Fig. 4).

|

Orez. 4. Tipuri de foraje |

ÎN petrol și gaze industriile forează puțuri în următoarele scopuri:

1. Operațional- Pentru producția de petrol, gazŞi gaz condens

2. Injectare - pentru pomparea apei în orizonturi productive (mai rar aer, gaz) pentru a menține presiunea rezervorului și a extinde perioada de curgere a dezvoltării câmpului, crește producția operațională puţuri echipate cu pompe şi ascensoare de aer.

3. Explorare – pentru a identifica orizonturile productive, a delimita, a testa și a evalua semnificația industrială a acestora.

4. Special - referință, parametri, evaluare, control - pentru studierea structurii geologice a unei zone puțin cunoscute, determinarea modificărilor proprietăților rezervorului de formațiuni productive, monitorizarea presiunii rezervorului și a frontului de mișcare a contactului ulei-apă, gradul de producere a secțiunilor individuale ale formațiunii, efectele termice asupra formațiunii, asigurarea arderii in situ, gazeificarea petrolului, evacuarea apelor uzate în straturi de absorbție adânci etc.

5. Căutare structurală – pentru a clarifica poziția promițătorului ulei-purtător de gaz structuri conform marcajului superior (definitiv) orizonturilor repetându-și contururile, conform datelor de foraj puțuri mici, mai puțin costisitoare, cu diametru mic.

Astăzi uleiŞi gaz sondele sunt structuri capitale, scumpe, care durează multe decenii. Acest lucru se realizează prin conectarea formațiunii productive la suprafață cu un canal etanș, puternic și durabil. Cu toate acestea, sonda forată nu reprezintă încă un astfel de canal, din cauza instabilității rocilor, a prezenței unor straturi saturate cu diverse fluide (apă, ulei, gazși amestecuri ale acestora), care sunt sub diferite presiuni. Prin urmare, atunci când se construiește o sondă, este necesar să se asigure trunchiul acestuia și să izolați (izolați) straturile care conțin diferite fluide.

|

Conductă de carcasă |

|

Fig.5. Conductă de tub într-un puț |

Sonda de sondă este asigurată prin coborârea în el a unor țevi speciale numite tubulare. O serie de țevi de carcasă conectate în serie între ele formează șirul de carcasă. Țevile din oțel sunt folosite pentru a securiza puțurile (Fig. 5).

Sonda de sondă este asigurată prin coborârea în el a unor țevi speciale numite tubulare. O serie de țevi de carcasă conectate în serie între ele formează șirul de carcasă. Țevile din oțel sunt folosite pentru a securiza puțurile (Fig. 5).

Straturile saturate cu diverse fluide sunt separate de roci impenetrabile - „anvelope”. La forarea unui puț, aceste etanșări impermeabile de izolare sunt rupte și există posibilitatea de curgere interstrat, scurgerea spontană a fluidelor de formare la suprafață, udarea formațiunilor productive, poluarea surselor de alimentare cu apă și a atmosferei și coroziunea șirurilor de tubaj coborâte în puț. este creat.

În timpul procesului de forare a unui puț în roci instabile, sunt posibile formarea intensivă de caverne, sâmburi, alunecări de teren etc. În unele cazuri, adâncirea în continuare a sondei devine imposibilă fără a se asigura mai întâi pereții acestuia.

Pentru a elimina astfel de fenomene, canalul inelar (spațiul inelar) dintre peretele puțului și șirul de tubaj coborât în el este umplut cu material de astupare (izolant) (Fig. 6). Acestea sunt compoziții care includ un liant, umpluturi inerte și active și reactivi chimici. Ele sunt preparate sub formă de soluții (de obicei apoase) și pompate în puț cu pompe. Dintre lianți, cimenturile de ciment Portland sunt cele mai utilizate. Prin urmare, procesul de separare a straturilor se numește cimentare.

Astfel, ca urmare a forării unui arbore, a prinderii și izolării ulterioare a straturilor, se creează o structură subterană stabilă cu un anumit design.

Proiectarea sondei este înțeleasă ca un set de date privind numărul și dimensiunile (diametrul și lungimea) șirurilor de tubaj, diametrele sondei pentru fiecare șir, intervalele de cimentare, precum și metodele și intervalele de conectare a sondei la formațiunea productivă (Fig. 7). ).

Informații privind diametrele, grosimile pereților și clasele de oțel ale țevilor de carcasa la intervale, despre tipurile de țevi de carcasa, echipamente Partea inferioară a carcasei este inclusă în conceptul de proiectare a carcasei.

Coardele de tubaj pentru un anumit scop sunt coborâte în puț: direcție, conductor, coloane intermediare, operațională Coloană.

Direcția este coborâtă în puț pentru a preveni eroziunea și prăbușirea rocilor în jurul gurii atunci când se forează sub conductor, precum și pentru a conecta puțul la sistemul de curățare a fluidului de foraj. Spațiul inelar din spatele direcției este umplut pe toată lungimea cu mortar de ciment sau beton. Direcția coboară la o adâncime de câțiva metri în stânci stabile, la zeci de metri în mlaștini și soluri noroioase.

Conductorul acoperă de obicei partea superioară a secțiunii geologice, unde există roci instabile, straturi care absorb instalație de foraj soluție sau dezvoltare, furnizând fluide de formare la suprafață, de ex. toate acele intervale care vor complica procesul de forare ulterioară și vor provoca poluarea mediului. Conductorul trebuie să acopere toate straturile saturate cu apă dulce.

Orez. 7. Diagrama de proiectare bine

Conductorul servește, de asemenea, la instalarea unui cap de puț pentru prevenirea erupțiilor echipamenteși suspendarea șirurilor de carcasă ulterioare. Conductorul este coborât la o adâncime de câteva sute de metri. Pentru a separa în mod fiabil straturile și pentru a oferi suficientă rezistență și stabilitate, conductorul este cimentat pe toată lungimea sa.

Operațional coloana este coborâtă în puț pentru a extrage ulei, gaz sau injectarea apei în orizontul productiv sau gaz pentru a menține presiunea din rezervor. Înălțimea de ridicare a nămolului de ciment deasupra acoperișului orizonturilor productive, precum și dispozitivul pentru cimentarea pe scenă sau unitatea de conectare pentru secțiunile superioare ale șirurilor de carcasă în uleiŞi gaz puțurile ar trebui să fie de cel puțin 150-300 m și, respectiv, 500 m.

Coloanele intermediare (tehnice) trebuie coborâte dacă este imposibil să forați până la adâncimea proiectată fără a izola mai întâi zonele de complicații (spectacole, prăbușiri). Decizia de a le coborî se ia în urma analizării raportului de presiune care apare în timpul forajului în sistemul puț-rezervor.

Dacă presiunea din sondă Pc este mai mică decât formația Ppl (presiunea fluidelor care saturează formațiunea), atunci fluidele din formațiune vor curge în sondă și va avea loc manifestarea. În funcție de intensitate, manifestările sunt însoțite de auto-ieșire de lichid ( gaz) la capul sondei (deversări), emisii, curgere deschisă (necontrolată). Aceste fenomene complică procesul de construcție a puțurilor și creează amenințarea de otrăvire, incendii și explozii.

Când presiunea din puț crește până la o anumită valoare, numită presiunea de început a absorbției Rpohl, fluidul din puț intră în formațiune. Acest proces se numește absorbție foraj soluţie. Рgl poate fi aproape sau egală cu presiunea rezervorului și uneori se apropie de valoarea presiunii verticale a rocilor, determinată de greutatea rocilor situate deasupra.

Uneori, absorbția este însoțită de fluxuri de fluide de la o formațiune la alta, ceea ce duce la contaminarea rezervelor de apă și a orizontului productiv. O scădere a nivelului de lichid din puț datorită absorbției într-una dintre formațiuni determină o scădere a presiunii în cealaltă formațiune și posibilitatea manifestărilor din aceasta.

Presiunea la care fisurile naturale închise se deschid sau se formează altele noi se numește presiune hidraulică de fracturare Pgrp. Acest fenomen este însoțit de o absorbție catastrofală foraj soluţie.

Este caracteristic că în multe rulment de petrol și gazÎn zone, presiunea de formare Ppl este apropiată de presiunea hidrostatică a coloanei de apă dulce Pg (denumită în continuare pur și simplu presiune hidrostatică) cu o înălțime Hp egală cu adâncimea Hp la care se află formațiunea dată. Acest lucru se explică prin faptul că presiunea fluidului din formațiune este adesea cauzată de presiunea apelor marginale, a căror zonă de alimentare este conectată cu suprafața zilei la distanțe semnificative de câmp.

Deoarece valorile absolute ale presiunii depind de adâncimea H, este mai convenabil să se analizeze rapoartele lor folosind valorile presiunilor relative, care sunt rapoartele valori absolute presiuni corespunzătoare presiunii hidrostatice Pr, adică:

Rpl* = Rpl / Rg;

Рgr* = Рgr / Рг;

Rpogl* = Ppogl / Pr;

Rgrp* = Rgrp / Rg.

Aici Рпл – presiunea rezervorului; Рgr – presiunea hidrostatică a fluidului de foraj; Рpgl – presiunea de debut a absorbției; Pgrp – presiunea hidraulica de fracturare.

Presiunea relativă a rezervorului Ppl* este adesea numită coeficientul de anomalie Ka. Când Rpl* este aproximativ egal cu 1,0, presiunea rezervorului este considerată normală, când Rpl* este mai mare de 1,0 este considerată anormal de mare (ABPD), iar când Rpl* este mai mică de 1,0 este considerată anormal de scăzută (ANPD).

Una dintre condițiile pentru un proces normal de foraj necomplicat este raportul

a) Rpl*< Ргр* < Рпогл*(Ргрп*)

Procesul de foraj devine mai complicat dacă, din anumite motive, presiunile relative ajung în următorul raport:

b) Rpl* > Rgr*< Рпогл*

sau

c) Rpl*< Ргр* >Rpogl* (Rgrp*)

Dacă relația b) este adevărată, atunci se observă numai manifestări, dacă c), atunci se observă atât manifestările, cât și absorbțiile.

Coloanele intermediare pot fi solide (sunt coborâte de la gură în jos) sau nesolide (nu ajung la gură). Acestea din urmă se numesc cioburi.

Este în general acceptat că o sondă are o structură cu o singură coloană dacă nu sunt coborâte coloane intermediare în ea, deși atât direcția, cât și conductorul sunt coborâte. Cu un șir intermediar, puțul are un design cu două șiruri. Când există două sau mai multe șiruri tehnice, puțul este considerat multi-string.

Proiectarea sondei este specificată astfel: 426, 324, 219, 146 – diametrele carcasei în mm; 40, 450, 1600, 2700 – adâncimi de rulare a carcasei în m; 350, 1500 – nivel de nămol de ciment în spatele tijei și operațională coloană în m; 295, 190 – diametre bit în mm pentru forarea unui puț pentru coloane de 219 și 146 mm.

1.2. METODE DE GĂURIREA PUTANȚEI

Puțurile pot fi forate folosind metode mecanice, termice, electrice și alte metode (câteva zeci). Cu toate acestea, numai metodele mecanice de foraj – cu impact și rotativ – își găsesc aplicații industriale. Restul nu au părăsit încă stadiul de dezvoltare experimentală.

1.2.1. FORAREA CU IMPACT

Foraj cu impact. Dintre toate soiurile sale, găurirea cu frânghie cu percuție este cea mai răspândită (Fig. 8).

|

Orez. 8. Schema forajului cu percuție-frânghie a puțurilor |

Burghiul, care constă dintr-un burghiu 1, o tijă de impact 2, o tijă de foarfecă glisantă 3 și un dispozitiv de blocare a frânghiei 4, este coborât în puț pe o frânghie 5, care, îndoindu-se în jurul blocului 6, rola de tracțiune 8 și rola de ghidare 10 este derulată din tamburul 11 al instalaţiei de foraj. Viteza de coborâre a burghiului este controlată de frâna 12. Blocul 6 este instalat pe partea superioară a catargului 18. Amortizoarele 7 sunt utilizate pentru a amortiza vibrațiile care apar în timpul forajului.

Burghiul, care constă dintr-un burghiu 1, o tijă de impact 2, o tijă de foarfecă glisantă 3 și un dispozitiv de blocare a frânghiei 4, este coborât în puț pe o frânghie 5, care, îndoindu-se în jurul blocului 6, rola de tracțiune 8 și rola de ghidare 10 este derulată din tamburul 11 al instalaţiei de foraj. Viteza de coborâre a burghiului este controlată de frâna 12. Blocul 6 este instalat pe partea superioară a catargului 18. Amortizoarele 7 sunt utilizate pentru a amortiza vibrațiile care apar în timpul forajului.

Manivela 14, cu ajutorul tijei de legătură 15, pune cadrul de echilibrare 9 în mișcare oscilativă. Când cadrul este coborât, rola de tracțiune 8 trage frânghia și ridică burghiul deasupra fundului. Când cadrul este ridicat, frânghia este coborâtă, proiectilul cade, iar când bitul lovește stânca, aceasta din urmă este distrusă.

Pe măsură ce puțul se adâncește, frânghia se prelungește prin desfășurarea acesteia din tamburul 11. Cilindricitatea puțului este asigurată prin rotirea burghiei ca urmare a desfășurării frânghiei sub sarcină (în timpul ridicării burghiului) și răsucirea acesteia când sarcina este îndepărtată (în timpul lovirii bitului de stâncă).

Eficiența distrugerii rocii în timpul forării cu frânghie de percuție este direct proporțională cu masa burghiului, înălțimea căderii acestuia, accelerația căderii, numărul de impacturi ale burghiei pe fund pe unitatea de timp și este invers proporțională cu pătratul diametrului găurii de foraj.

În timpul forării rocilor fracturate și vâscoase, bitul se poate bloca. Pentru a elibera bitul în burghiu, se folosește o tijă de foarfecă, realizată sub forma a două inele alungite legate între ele ca niște zale de lanț.

Procesul de foraj va fi mai eficient cu cât burghiul are mai puțină rezistență față de burghiu, care se acumulează în fundul puțului și este amestecat cu fluidul de formare. Dacă nu există sau nu există un flux suficient de fluid de formare în puț din capul sondei, se adaugă periodic apă. Distribuția uniformă a particulelor de rocă forată în apă se realizează prin stimulare periodică (ridicare și coborâre) foraj proiectil. Pe măsură ce roca distrusă (nămol) se acumulează la fund, apare necesitatea curățării puțului. Pentru a face acest lucru, folosind un tambur, ei ridică burghiul din puț și coboară în mod repetat dispozitivul de evacuare 13 în el pe o frânghie 17, înfășurată din tamburul 16. Există o supapă în partea de jos a dispozitivului de evacuare. Când dispozitivul de evacuare este scufundat în lichidul de suspensie, supapa se deschide și dispozitivul de evacuare este umplut cu acest amestec, atunci când dispozitivul de evacuare este ridicat, supapa se închide. Lichidul încărcat cu nămol ridicat la suprafață este turnat într-un recipient de colectare. Pentru a curăța complet puțul, trebuie să coborâți de câteva ori la rând boilerul.

După curățarea fundului, burghiul este coborât în gaură și procesul de găurire continuă.

Cu șoc foraj fântâna nu este de obicei umplută cu lichid. Prin urmare, pentru a evita prăbușirea rocii de pe pereții ei, se coboară un șir de carcasă, format din țevi de carcasă metalice legate între ele prin filetare sau sudură. Pe măsură ce puțul se adâncește, carcasa este avansată până la fund și extinsă (mărește) periodic cu o țeavă.

Metoda impactului nu a fost folosită de mai mult de 50 de ani petrol și gaze industriile Rusiei. Cu toate acestea, în explorare forajîn depozite de placeri, în timpul studiilor inginerești-geologice, foraj fântâni de apă etc. își găsește aplicația.

1.2.2. FORAREA ROTALĂ A PUNTURILOR

În timpul forajului rotativ, distrugerea rocii are loc ca urmare a impactului simultan al sarcinii și cuplului asupra burghiului. Sub influența sarcinii, bitul pătrunde în rocă, iar sub influența cuplului, îl rupe.

Există două tipuri de foraj rotativ - rotativ și cu motoare de fund.

În timpul forării rotative (Fig. 9), puterea de la motoarele 9 este transmisă prin troliul 8 către rotorul 16 - un mecanism special de rotație instalat deasupra capului sondei în centrul turnului. Rotorul se rotește foraj coloană și un pic înșurubat pe ea 1. Coșul de foraj este alcătuit dintr-o țeavă de conducere 15 și țevi de foraj 5 înșurubate cu ajutorul unui sub 6 special.

În consecință, în timpul forării rotative, burghiul se adâncește în rocă atunci când garnitura de foraj rotativă se mișcă de-a lungul axei sondei și când foraj cu motor de fund – nerotativ foraj coloane. Trăsătură caracteristică forajul rotativ este spălat

În consecință, în timpul forării rotative, burghiul se adâncește în rocă atunci când garnitura de foraj rotativă se mișcă de-a lungul axei sondei și când foraj cu motor de fund – nerotativ foraj coloane. Trăsătură caracteristică forajul rotativ este spălat

La foraj cu un motor de fund, bitul 1 este înșurubat pe arbore, iar garnitura de foraj este înșurubată pe carcasa motorului 2. Când motorul funcționează, arborele său cu burghiul se rotește, iar garnitura de foraj primește cuplul reactiv al carcasei motorului. , care este amortizat de un rotor care nu se rotește (un dop special este instalat în rotor).

Pompa de noroi 20, acționată de motorul 21, pompează fluidul de foraj prin colector (conducta de înaltă presiune) 19 în conducta 17, instalată vertical în colțul din dreapta al turnului, apoi în furtunul flexibil de foraj (manșon) 14, pivotant 10 și foraj coloană. După ce a ajuns la burghie, fluidul de spălare trece prin găurile din acesta și se ridică la suprafață prin spațiul inelar dintre peretele sondei și garnitura de foraj. Aici, în sistemul de rezervoare 18 și mecanisme de curățare (nu este prezentat în figură) instalație de foraj soluția este curățată de roca forată, apoi intră în rezervoarele de primire a 22 de pompe de noroi și este pompată înapoi în puț.

În prezent, se folosesc trei tipuri de motoare de fund - turbo burghiu, motor cu șurub și burghiu electric (cel din urmă este folosit extrem de rar).

La găurirea cu un turboburător sau un motor cu șurub, energia hidraulică a fluxului de fluid de foraj care se deplasează în jos pe garnitura de foraj este convertită în energie mecanică pe arborele motorului de foraj la care este conectat burghia.

Când găuriți cu un burghiu electric energie electrica furnizat prin cablu, ale cărui secțiuni sunt montate în interior foraj coloană și este convertită de un motor electric în energie mecanică pe arbore, care este transmisă direct bitului.

Pe măsură ce fântâna se adâncește foraj o coloană suspendată de un sistem de scripete constând dintr-un bloc de coroană (neprezentat în figură), un bloc de călătorie 12, un cârlig 13 și o frânghie de deplasare 11 este introdusă în puț. Când conducta de conducere 15 intră în rotorul 16 pe toată lungimea sa, porniți troliul, ridicați garnitura de foraj la lungimea conductei de conducere și agățați garnitura de foraj folosind pene pe masa rotorului. Apoi conducta de conducere 15 este deșurubată împreună cu pivotul 10 și coborâtă într-o groapă (țeavă de carcasă preinstalată într-un puț înclinat special forat) cu o lungime egală cu lungimea conductei de conducere. O gaură pentru groapă este forată în avans în colțul din dreapta al turnului, la jumătatea distanței de la centru până la picior. După aceasta, șirul de foraj este extins (mărește) prin înșurubarea unui suport cu două sau trei țevi (două sau trei țevi de foraj înșurubate împreună) pe acesta, scoțându-l din pene, coborându-l în puț până la lungimea stați, agățați-l folosind pene pe masa rotorului, ridicându-l afară, găuriți țeava principală cu un pivot, înșurubați-o pe garnitura de foraj, eliberați garnitura de foraj de pene, aduceți burghiul în jos și continuați foraj.

Pentru a înlocui un burghiu uzat, întregul șir de foraj este ridicat din puț și apoi coborât din nou. Lucrările de ridicare și ridicare se efectuează și cu ajutorul unui sistem de scripete. Când tamburul troliului se rotește, funia de deplasare este înfășurată pe sau din tambur, ceea ce asigură ridicarea sau coborârea blocului de deplasare și a cârligului. Coarda de foraj care este ridicată sau coborâtă este suspendată de acesta din urmă cu ajutorul chingilor și a unui lift.

La ridicare, BC este deșurubat pe lumânări și instalat în interiorul turnului cu capetele inferioare pe sfeșnice, iar capetele superioare sunt așezate în spatele degetelor speciale pe balconul muncitorului călăreț. BC este coborât în puț în ordine inversă.

Astfel, procesul de funcționare a burghiului din fundul puțului este întrerupt de extinderea șirului de foraj și operațiunile de declanșare (HRO) pentru schimbarea burghiului uzat.

De regulă, secțiunile superioare ale secțiunii puțului sunt depozite ușor erodate. Prin urmare, înainte de forarea unui puț, se construiește un puț (groapă) pe roci stabile (3-30 m) și o conductă de 7 sau mai multe țevi înșurubate (cu o fereastră decupată în partea superioară) cu 1-2 m lungime mai mare. decât adâncimea gropii este coborâtă în ea. Inelul este cimentat sau betonat. Ca rezultat, capul sondei este consolidat în mod fiabil.

Un șanț scurt metalic este sudat pe fereastra din țeavă, prin care, în timpul procesului de foraj, fluidul de foraj este direcționat în sistemul rezervoarelor 18 și apoi, după trecerea prin mecanismele de curățare (neprezentate în figură), acesta intră în rezervorul de primire 22 al pompelor de noroi.

Conducta (coloana de conducte) 7 instalată în groapă se numește direcție. Stabilirea direcției și o serie de alte lucrări efectuate înainte de începere foraj, sunt considerate pregătitoare. După finalizarea acestora se întocmește un act de punere în funcțiune exploatare instalație de foraj și începeți să forați puțul.

Forarea prin roci instabile, moi, fracturate și cavernoase care complică procesul foraj(de obicei 400-800 m), acoperiți aceste orizonturi cu un conductor 4 și cimentați spațiul inelar 3 de gură. Odată cu adâncirea în continuare, pot fi întâlnite orizonturi care, de asemenea, trebuie izolate, astfel de orizonturi sunt acoperite cu coloane de carcasă intermediare (tehnice).

După ce a forat puțul până la adâncimea de proiectare, acesta este coborât și cimentat operațională coloana (EC).

După aceasta, toate șirurile de tubaj de la capul sondei sunt legate între ele folosind un material special echipamente. Apoi, câteva zeci (sute) de găuri sunt perforate împotriva formării productive din EC și piatra de ciment, prin care, în timpul testării, dezvoltării și ulterioare. exploatarea petrolului (gaz) va curge în fântână.

Esența dezvoltării sondei este de a se asigura că presiunea coloanei de fluid de foraj situată în sondă devine mai mică decât presiunea de formare. Ca urmare a diferenței de presiune create, uleiul ( gaz) din formațiune va începe să curgă în puț. După complex munca de cercetare fântâna este predată exploatare.

Se creează un pașaport pentru fiecare puț, în care designul său, locația gurii, fundul și poziția spațială a trunchiului sunt notate cu precizie în funcție de măsurătorile inclinometrului ale abaterilor sale de la verticală (unghiuri zenit) și azimut (unghiuri azimutale). Cele mai recente date sunt deosebit de importante atunci când se forează puțuri direcționale în grup, pentru a evita ca butoiul unei sonde forate să cadă în butoiul unui puț forat anterior sau deja în funcțiune. Abaterea reală a feței de la design nu trebuie să depășească toleranțele specificate.

Operațiunile de foraj trebuie efectuate cu respectarea legislației privind protecția muncii și a mediului. Construcția unui șantier de foraj, trasee pentru mutarea instalației de foraj, drumuri de acces, linii electrice, comunicații, conducte pentru alimentarea cu apă, colectare uleiŞi gaz, gropile de pământ, instalațiile de tratare, haldele de nămol trebuie efectuate numai în zone special desemnate de organizațiile relevante. După finalizarea construcției unui puț sau a unui grup de puțuri, toate gropile și șanțurile trebuie umplute, iar întregul loc de foraj trebuie restaurat (recuperat) în măsura maximă posibilă pentru utilizare economică.

1.3. SCURT ISTORIC AL FORĂRII ULEIŞI GAZ Fântâni

Primele puțuri din istoria omenirii au fost forate folosind metoda frânghiei de percuție 2000 î.Hr. pt producție murături în China.

Până la mijlocul secolului al XIX-lea ulei a fost extras în cantități mici, în principal din puțurile de mică adâncime din apropierea ieșirilor sale naturale la suprafață. Din a doua jumătate a secolului al XIX-lea, cererea de ulei a început să crească datorită utilizării pe scară largă a motoarelor cu abur și dezvoltării industriei bazate pe acestea, care necesita cantități mari de lubrifianți și surse de lumină mai puternice decât lumânările de seu.

Cercetările din ultimii ani au stabilit că prima fântână în ulei a fost forat folosind o metoda rotativa manuala in Peninsula Absheron (Rusia) in 1847 la initiativa lui V.N. Semenov. În SUA, prima fântână ulei(25m) a fost forat în Pennsylvania de către Edwin Drake în 1959. Acest an este considerat începutul dezvoltării producătoare de petrol industria SUA. Nașterea rusului ulei industria este de obicei numărată din 1964, când în Kuban din valea râului Kudako A.N. Novosiltsev a început să foreze primul puț ulei(adâncime 55 m) cu găurire mecanică pe frânghie cu percuție.

La începutul secolelor al XIX-lea și al XX-lea, au fost inventate motoarele cu combustie internă diesel și pe benzină. Introducerea lor în practică a dus la dezvoltarea rapidă a lumii producătoare de petrol industrie.

În 1901, în SUA, s-a folosit pentru prima dată forajul rotativ cu spălare a fundului cu un flux de fluid circulant. De remarcat faptul că îndepărtarea rocii forate printr-un curent de apă circulant a fost inventată în 1848 de inginerul francez Fauvelle și a fost primul care a folosit această metodă la forarea unei fântâni arteziane în mănăstirea Sf. Dominica. În Rusia, primul puț a fost forat folosind metoda rotativă în 1902 la o adâncime de 345 m în regiunea Grozny.

Una dintre cele mai dificile probleme care au apărut la forarea puțurilor, în special prin metoda rotativă, a fost problema etanșării spațiului inelar dintre țevile de tub și pereții puțului. Inginerul rus A.A a rezolvat aceasta problema. Bogushevsky, care a dezvoltat și brevetat în 1906 o metodă de pompare a șlamului de ciment într-un șir de carcasă și apoi deplasarea acestuia prin partea de jos (pantof) a șirului de carcasă în interiorul inelar. Această metodă de cimentare s-a răspândit rapid în practica națională și străină. foraj.

În 1923, un absolvent al Institutului Tehnologic din Tomsk M.A. Kapelyushnikov în colaborare cu S.M. Volokh și N.A. Korneev a inventat un motor hidraulic de fund - un turboforator, care a determinat o cale fundamental nouă pentru dezvoltarea tehnologiei și a echipamentelor foraj ulei și gaz fântâni În 1924, primul puț din lume a fost forat în Azerbaidjan folosind un turboforator cu o singură etapă, numit turboforinator Kapelyushnikov.

Burghiile turbo ocupă un loc special în istoria dezvoltării foraj fântâni înclinate. Prima sondă înclinată a fost forată folosind metoda turbinei în 1941 în Azerbaidjan. Îmbunătățirea unor astfel de foraje a făcut posibilă accelerarea dezvoltării câmpurilor situate sub fundul mării sau sub terenuri foarte accidentate (mlaștini din Siberia de Vest). În aceste cazuri, mai multe puțuri înclinate sunt forate dintr-un loc mic, a cărui construcție necesită costuri semnificativ mai mici decât construirea de șantiere pentru fiecare loc de foraj. foraj puţuri verticale. Această metodă de construire a puțurilor se numește foraj în cluster.

În 1937-40. A.P. Ostrovsky, N.G. Grigoryan, N.V. Aleksandrov și alții au dezvoltat designul unui motor fundamental nou pentru fundul gropii - un burghiu electric.

În SUA, în 1964, a fost dezvoltat un motor hidraulic cu o singură aruncare, iar în 1966 în Rusia a fost dezvoltat un motor cu filet multiplu, care permite forarea puțurilor direcționale și orizontale pentru petrol și gaz.

În Siberia de Vest, prima fântână care a produs o fântână puternică de natural gaz La 23 septembrie 1953 a fost forat lângă sat. Berezovo în nordul regiunii Tyumen. Aici, în districtul Berezovsky, a apărut în 1963. producerea de gaze industria Siberiei de Vest. Prima sondă de petrol din Siberia de Vest a curmat pe 21 iunie 1960 în zona Mulyminskaya din bazinul râului Konda.

Fântâna nu implică posibilitatea accesului direct al omului în interiorul său.

În structura verticală a unei fântâni se face distincția între început (gura), trunchi și sfârșit (de jos). Sondele sunt construite prin forarea secvențială a rocilor, îndepărtarea materialului forat și întărirea pereților puțului de la distrugere (dacă este necesar, depinde de natura rocilor). Pentru foraj se folosesc instalații de foraj, burghie și alte mecanisme.

Producția de hidrocarburi printr-un puț de petrol poate fi realizată prin curgere (în prezența unei presiuni excesive în rezervoarele de petrol), folosind pompe, prin crearea artificială a unei presiuni scăzute în puț, asigurând astfel fluxul de petrol către fund.

Poveste

Prima forare de sondă din lume pentru producția de petrol a fost efectuată în 1846 la propunerea unui membru al Administrației Principale a Teritoriului Transcaucazian Vasily Nikolaevich Semenov (1801-1863) în satul Bibi-Heybat de lângă Baku, care atunci făcea parte. a Imperiului Rus. Adâncimea sondei a fost de 21 m Lucrarea a fost efectuată sub conducerea zăcămintelor petroliere din Baku, Corpul inginerilor de minerit - maiorul Alekseev, puțul a fost unul exploratoriu. În 1864, prima sondă de producție din Rusia a fost forată în Kuban, în satul Kievskoye, în valea râului Kudako.

Primul petrol american a fost obținut dintr-un puț de 15 m adâncime de către inginerul Williams în 1857 la Enniskillen.

Cu toate acestea, cel mai adesea se crede că primul petrol dintr-un puț industrial a fost obținut de americanul Edwin Drake la 27 august 1859.

Primele puțuri direcționale au avut o traiectorie curbă: de la suprafață, forarea se efectuează mai întâi vertical în jos, iar apoi se câștigă unghiul de înclinare pentru a-l aduce într-o direcție dată. Simplu o sondă de producție de petrol înclinată a fost forată pentru prima dată la câmpurile vechi din Grozneft în 1949 (dezvoltată de inginerul M. M. Buzinov)

Pe baza forajului înclinat, a fost dezvoltată o metodă de foraj în cluster, în care un „cluster” de 10-12 puțuri înclinate, care acoperă o suprafață mare de petrol, se abate de la o platformă de cluster. Această metodă permite găurirea la adâncimi mai mari - până la 6000 de metri.

Vezi de asemenea

Scrieți o recenzie despre articolul „Put de petrol”

Note

Legături

- Mir-Babaev M.F. Scurt istoric ulei din Azerbaidjan. – Baku, Azerneshr, 2007

- Mir-Babayev M.F. Rolul Azerbaidjanului în industria petrolieră din lume – „Istoria industriei petroliere” (SUA), 2011, v. 12, nr. 1, p. 109-123

| Picătură de ulei | Acesta este un articol preliminar despre petrol și gaze. Puteți ajuta proiectul adăugând la el. |

Extras care caracterizează Puțul de petrol

Și apoi, după o scurtă clipă, în fața ochilor noștri s-a desfășurat adevăratul Iad, larg deschis de uimire... Viziunea amintea de picturile lui Bosch (sau Bosc, în funcție de limba în care îl traduci), un artist „nebun”. care a șocat odată întreaga lume cu lumea sa de artă... El, desigur, nu era nebun, ci era pur și simplu un văzător care dintr-un motiv oarecare putea vedea doar Astralul inferior. Dar trebuie să-i dăm cuvenția - l-a portretizat superb... I-am văzut picturile într-o carte care se afla în biblioteca tatălui meu și încă mi-am amintit senzația ciudată pe care o aveau majoritatea picturilor lui...„Ce groază!...” șopti Stella șocată.

S-ar putea spune, probabil, că am văzut deja multe aici, pe „etale”... Dar nici măcar noi nu ne-am putut imagina asta în cel mai groaznic coșmar al nostru!.. În spatele „stâncii negre” s-a deschis ceva complet de neconceput. .. Arăta ca un „caun” uriaș, plat, săpat în stâncă, în fundul căruia clocotea „lavă” purpurie... Aerul fierbinte „a izbucnit” peste tot cu bule stranii și roșiatice sclipitoare, din care izbucneau aburi opărțitori. și a căzut în picături mari la pământ, sau la oamenii care au căzut sub el în acel moment... S-au auzit țipete sfâșietoare, dar imediat au tăcut, în timp ce cele mai dezgustătoare făpturi stăteau pe spatele aceluiași oameni, care cu un Privirea mulțumită și-a „stăpânit” victimele, fără să acorde nici cea mai mică atenție suferinței lor... Sub picioarele goale ale oamenilor, pietrele fierbinți s-au înroșit, pământul purpuriu, care izbucnește de căldură, bolboia și „topea”... Stropi de fierbinte aburii au izbucnit prin crăpături uriașe și, arzând picioarele ființelor umane care plângeau de durere, au fost duși în înălțimi, evaporându-se cu un fum ușor ... Și chiar în mijlocul „gropii” curgea un râu larg de foc, roșu strălucitor, în care, din când în când, aceiași monștri dezgustători aruncau pe neașteptate una sau alta entitate chinuită, care, căzând, nu făcea decât un strop scurt de scântei portocalii, apoi dar, transformându-se pentru o clipă într-un nor alb pufos, a dispărut. .. pentru totdeauna... A fost un adevărat Iad, iar eu și Stella am vrut să „dispărem” de acolo cât mai curând posibil...

„Ce vom face?” șopti Stella îngrozită. - Vrei să mergi acolo jos? Putem face ceva pentru a-i ajuta? Uite cati sunt!...

Ne-am așezat pe o stâncă negru-maro, uscată de căldură, observând „pură” de durere, deznădejde și violență care se întindea dedesubt, pline de groază și ne-am simțit atât de neputincios de neputincios încât chiar și militanta mea Stella și-a împăturit categoric de data aceasta ciufulit. aripi.” „și a fost gata la prima chemare să se grăbească la propriul „etaj” superior, atât de drag și de încredere...

Și apoi mi-am amintit că Maria părea să vorbească cu acești oameni, atât de crunt pedepsiți de soartă (sau de ei înșiși)...

- Spune-mi, te rog, cum ai ajuns acolo jos? – am întrebat eu, nedumerită.

„Dean m-a purtat”, a răspuns Maria calmă, desigur.

– Ce au făcut atât de îngrozitor acești oameni săraci încât au ajuns într-un asemenea iad? - Am întrebat.

„Cred că acest lucru se referă nu atât la faptele lor rele, ci la faptul că erau foarte puternici și aveau multă energie, și exact de asta au nevoie acești monștri, deoarece se „hrănesc” cu acești oameni nefericiți”, a explicat fetița în un mod foarte adult.

„Ce?!...” aproape am sărit. – Se dovedește că doar le „mănâncă”?

– Din păcate, da... Când am mers acolo, am văzut... Din acești săraci oameni curgea un pârâu pur argintiu și umplea direct monștrii care stăteau pe spate. Și imediat au prins viață și au devenit foarte fericiți. Unele ființe umane, după asta, aproape că nu au putut merge... E atât de înfricoșător... Și nu se poate face nimic pentru a ajuta... Dean spune că sunt prea mulți chiar și pentru el.

„Da... E puțin probabil să putem face ceva nici noi...” șopti Stella cu tristețe.

A fost foarte greu să mă întorc și să plec. Dar am înțeles perfect că în acest moment eram complet neputincioși și doar urmărirea unui „spectacol” atât de teribil nu a făcut nimănui cea mai mică plăcere. Prin urmare, după ce ne-am uitat încă o dată la acest Iad terifiant, ne-am întors în unanimitate în cealaltă direcție... Nu pot spune că mândria mea umană nu a fost rănită, pentru că nu mi-a plăcut niciodată să pierd. Dar am învățat și cu mult timp în urmă să accept realitatea așa cum era și să nu mă plâng de neputința mea dacă nu eram încă în stare să ajut într-o anumită situație.

– Pot să vă întreb încotro vă îndreptați acum? – a întrebat Maria întristat.