În plus, timp pentru întreținere. Timp de funcționare

Raționalizarea forței de muncă, sarcinile sale principale

Structura timpului de lucru

Metodologia de înregistrare a orelor de lucru

Raționalizarea forței de muncă- una dintre principalele funcții ale managementului producției, care include stabilirea timpului necesar pentru efectuarea muncii de către anumiți lucrători și stabilirea standardelor de muncă, adică standarde de timp, standarde de producție, standarde de număr etc., stabilite în conformitate cu nivelul atins de tehnologie, tehnologie, organizare a producției și a muncii .

Cele mai importante sarcini ale standardizării muncii sunt:

- îmbunătățirea organizației și a productivității;

- reducerea intensității forței de muncă a produselor;

- creșterea volumelor de producție;

- utilizare eficientă potenţialul de muncă al lucrătorilor etc.

Raționalizarea forței de muncă permite, de asemenea, să se determine cuantumul remunerației individuale pentru fiecare angajat, ținând cont de calitatea muncii pe care o desfășoară și să se evalueze pierderea timpului de lucru și impactul acestora asupra îndeplinirii principalelor sarcini ale angajatului.

Înainte de a trece la studiul metodologiei de calcul a standardelor de timp pentru îndeplinirea unui anumit loc de muncă, este necesar să înțelegem structura timpului de lucru.

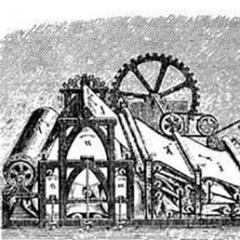

Program de lucru- acesta este timpul în care salariatul trebuie să-și îndeplinească atribuțiile responsabilități de serviciuîn conformitate cu reglementările munciiși a ta Descrierea postului(structura programului de lucru este prezentată în figură).

Structura timpului de lucru

Timpul de lucru este format din timpul de lucru și timpul de pauză.

Orele de deschidere- aceasta este partea din timpul de lucru în care salariatul efectuează o anumită muncă în conformitate cu ordinea conducerii sau conform fișei postului.

3 componente ale timpului de funcționare:

1) timpul pregătitor și final;

2) timpul de funcționare;

3) timpul de service la locul de muncă.

Timp pregătitor și final- acesta este timpul petrecut de un muncitor pregătindu-se pentru a îndeplini un anumit loc de muncă și acțiunile asociate cu finalizarea acestuia. Particularitatea timpului pregătitor-final este că valoarea sa nu depinde de volumul de muncă, prin urmare, atunci când aceeași muncă este efectuată pentru o perioadă lungă de timp, timpul pregătitor-final pe unitate de lucru va fi nesemnificativ.

Timp de funcționare- acesta este timpul petrecut direct în îndeplinirea unui anumit loc de muncă. Este împărțit în de bază și timp auxiliar.

Ora principală- Acesta este timpul petrecut de un muncitor în îndeplinirea sarcinii sale principale. Mai mult, acest proces poate fi efectuat direct de muncitor sau sub supravegherea acestuia (de exemplu, timp pentru ridicarea, mutarea și coborârea unei sarcini; timp pentru monitorizarea activă a progresului procesului hardware și ajustarea acestuia).

Timp auxiliar- este timpul petrecut de un muncitor pe actiuni care asigura finalizarea jobului principal. Se repetă cu o anumită muncă. Timpul alocat mișcărilor lucrătorului necesare pentru efectuarea operațiunilor și a altor lucrări similare este, de asemenea, auxiliar.

Timp de serviciu la locul de muncă- Este timpul petrecut de un lucrător pentru îngrijirea locului de muncă și menținerea acestuia într-o stare care să asigure o muncă productivă în timpul schimbului.

Orele de pauză— timp, inclusiv pauze reglementate (timp de odihnă și nevoi personale) și nereglementate (încălcări disciplina muncii, încălcări ale secvenței procesul de productie etc.).

Puteți organiza înregistrarea timpului de lucru utilizând o metodologie care este concepută pentru a calcula intensitatea muncii prestate la întreprinderi, se bazează pe studiul costurilor timpului de lucru prin observații și include observații privind păstrarea timpului și observații fotografice (fotografie a timpului de lucru ).

FYI

Pauza de masa nu este inclusă în programul de lucru.

Observații de sincronizare- acesta este studiul unei operațiuni prin observarea și studierea costului timpului de lucru pentru a efectua componente individuale ale operației, care se repetă de mai multe ori în timpul lucrului.

Fiţi atenți!

Scopul cronometrarii este de a obține date inițiale pentru dezvoltarea standardelor de timp și stabilirea standardelor de timp pentru operațiuni individuale.

Supraveghere foto (fotografie timp de lucru)— observarea și măsurarea tuturor costurilor timpului de lucru, fără excepție, în timpul unei ture, în ordinea succesiunii efective a acestor costuri. O fotografie a timpului de lucru vă permite să acumulați materialul necesar pentru a standardiza timpul pregătitor și final, timpul pentru întreținerea locului de muncă și timpul de odihnă.

Urmărirea timpului: metode și etape

Urmărirea orelor de lucru folosind o fotografie a zilei de lucru

Să luăm în considerare caracteristicile utilizării unei fotografii a unei zile lucrătoare pentru a standardiza munca principalilor lucrători de producție ai întreprinderilor industriale.

Etapa 1. Determinați scopul supravegherii foto

Scopul supravegherii foto este de a stabili standarde pentru timpul pregătitor și final, timpul pentru deservirea locului de muncă și timpul pentru odihnă și nevoi personale.

FYI

Fotografiile timpului de lucru nu sunt folosite pentru a standardiza timpul de funcționare - pentru aceasta se folosesc observații de timp.

Etapa 2. Selectați obiectul de observație

Este important să alegeți angajații potriviți atunci când efectuați observații, pe baza cărora vor fi stabilite standarde și standarde dezvoltate. Intensitatea muncii variază între diferiți angajați datorită caracteristicilor lor psihofizice, iar standardul ar trebui să prevadă o intensitate medie a muncii.

Observațiile trebuie efectuate asupra angajaților ale căror calificări corespund tipului de muncă și care au o experiență de lucru de cel puțin 2 ani.

Etapa 3. Determinați numărul de observații

Pentru a asigura o acuratețe suficientă a rezultatelor, în funcție de tipul de producție, se recomandă efectuarea de la 5 (pentru singur și la scară mică) până la 20 (pentru masă) observații foto, rezumând rezultatele obținute.

Etapa 4. Efectuăm supraveghere foto

Efectuarea supravegherii fotografice presupune o declarare detaliata si consistenta a tuturor operatiunilor efectuate de un angajat la locul de munca. Fotografierea se efectuează din momentul începerii schimbului de lucru și se înregistrează ora de începere și ora de încheiere a operațiunilor observate. Înregistrarea se poate face și folosind un sistem de supraveghere video.

Pentru a obține rezultate de la grad înalt fiabilitate, se recomandă efectuarea de observații pe diferiți interpreți.

Etapa 5. Prelucrarea rezultatelor fotografiei timpului de lucru

Prelucrarea rezultatelor fotografiilor orelor de lucru presupune analiza materialului, precum și introducerea rezultatelor observației într-o fișă de observație (Tabelul 1).

Tabelul 1

Fișa de observație nr. 1

|

Nu. |

Ora curentă |

Durata in minute |

Index |

||

|

ceas |

minute |

||||

|

Pregătirea uneltelor și echipamentelor. |

|||||

|

Curățarea locului de muncă la sfârșitul zilei de lucru |

|||||

|

Timp pentru nevoi naturale |

|||||

Fișa de observație indică toate acțiunile executantului și pauzele de lucru în ordinea în care acestea au avut loc efectiv, înregistrând simultan ora actuală de încheiere a fiecărui tip de cheltuială de timp, care, la rândul său, este începutul următorului tip de cheltuieli. Fiecare intrare arată fie ce a făcut interpretul, fie ce i-a cauzat inacțiunea.

Paragrafele 1, 7, 23, 24, 25 reflectă munca pregătitoare și finală, munca pentru menținerea locului de muncă și timpul pentru nevoile personale. Toate celelalte costuri de timp se referă la timpul operațional. Puncte specificate sunt necesare pentru a determina raportul dintre aceste tipuri de timp și timpul de funcționare.

După completarea coloanelor 1-4 din fișa de observație, durata fiecărui element se calculează scăzând măsurătorile anterioare din fiecare măsurătoare ulterioară a timpului curent. Rezultatele se înscriu în coloana 5. Coloana 6 indică indicele cheltuielilor de timp, adică o caracteristică a tipului de cheltuială a timpului de lucru conform clasificării (Tabelul 2).

Tabelul 2

Indexarea costurilor cu timpul de lucru

|

Index |

Decodare |

|

Timpul (durata) muncii |

|

|

Timpul (durata) pauzelor |

|

|

Timp pregătitor și final |

|

|

Timp de funcționare |

|

|

Ora principală |

|

|

Timp auxiliar |

|

|

Timp de serviciu la locul de muncă |

|

|

Timp de odihnă |

|

|

Timp pentru nevoi naturale |

|

|

Timp de odihnă și nevoi naturale |

|

|

Timp de pauze din motive independente de voința lucrătorului |

|

|

Pauza din motive legate de munca |

Pe baza rezultatelor observațiilor, se întocmește un rezumat al elementelor de timp pregătitor și final, timpul de deservire a locului de muncă și timpul de odihnă și nevoi personale (Tabelul 3).

Tabelul 3

Rezumatul elementelor de timp pregătitor și final (timp pentru menținerea locului de muncă, timp pentru odihnă și nevoi personale)

|

Nu. |

Index |

Denumirea costurilor cu timpul de lucru |

Fișa de observație nr. |

Valoarea medie |

||||

|

23.11.2015 |

25.11.2015 |

26.11.2015 |

08.12.2015 |

16.12.2015 |

||||

|

Durata, min |

||||||||

|

Pregătirea uneltelor și echipamentelor |

||||||||

|

Curățarea locului de muncă |

||||||||

|

Unelte și echipamente de curățare. Livrare la depozit |

||||||||

|

Timp pentru nevoile naturale (total pe zi) |

||||||||

Folosind o fotografie a timpului de lucru, se determină procentul timpului pregătitor și final (timpul pentru deservirea locului de muncă și timpul pentru odihnă și nevoi personale) din timpul operațional.

Să efectuăm calcule pe baza faptului că ziua lucrătoare este de 8 ore:

- timp pregătitor și final - 0,11 din timpul operațional:

45 min. / (8 ore - 30 minute - 15 minute - 15 minute - 10 minute);

- timp pentru deservirea locului de muncă - 0,037 din timpul de funcționare:

15 min. / (8 ore - 30 minute - 15 minute - 15 minute - 10 minute);

- timp pentru nevoi personale - 0,024 din timpul operațional:

10 min. / (8 ore - 30 min. - 15 min. - 15 min. - 10 min.

Înregistrarea timpului de lucru cu ajutorul observațiilor de menținere a timpului

Etapa 1. Analizăm lista lucrărilor efectuate și împărțim tipurile de lucrări standardizate studiate în elementele lor componente - operații, elemente de operații, tehnici, seturi de tehnici, acțiuni etc.

Etapa 2. Stabilirea limitelor precise (puncte de fixare) pentru operatiile studiate

Puncte de fixare— sunt momentele de început și de sfârșit ale executării unei operații (element de operare). În aceste momente încep și se termină măsurătorile timpului.

Punctele de fixare trebuie să fie clar identificate prin semne externe(vizibil sau audibil).

Etapa 3. Determinați numărul de observații time-lapse

Numărul de observații necesare depinde de producția în serie:

- masa - 8-12 observații;

- la scară mare - 6-10 observații;

- seriale - 5-8 observații;

- la scară mică - 4-6 observații.

Etapa 4. Determinați obiectul observației

Pentru a identifica cele mai bune practici, angajații din prima linie ar trebui să fie respectați.

Dacă este necesar să se stabilească standarde de timp pentru munca prestată de mai mulți angajați, atunci dintre aceștia sunt selectate mai multe persoane care au un nivel mediu de îndeplinire a standardelor de producție pentru grup și experiență de muncă în specialitatea lor de cel puțin 2 ani.

Dacă într-un grup sunt 2-3 persoane, este suficient să urmăriți unul; dacă sunt 4-5 persoane - doi; daca sunt 6-8 persoane, atunci trei etc.

Etapa 5. Observații temporale

Acestea trebuie efectuate la fiecare 50-60 de minute. după începerea lucrărilor și cu 1,5-2 ore înainte de terminarea lucrărilor. Nu este indicat să faceți măsurători în prima și ultima zi a săptămânii de lucru.

Să luăm în considerare procedura de efectuare a observațiilor de menținere a timpului folosind exemplul producție la scară mică cu un număr mediu de observații de 5.

Observatorul numără vizual rezultatele măsurătorilor conform indicatorilor cronometrului și introduce rezultatele observațiilor într-o hartă a timpului (Tabelul 4).

Datele primare sunt introduse în formatul „ore:minute:secunde”. Ulterior, la procesarea rezultatelor observației, acestea sunt convertite în format zecimal (persoană-oră; persoană-minut; persoană-sec.).

Tabelul 4

Cartea de timp

|

Nu. |

Denumirea operației (elementul operației) |

Rezultatele observațiilor de sincronizare (oră:min:sec) |

Numărul de rezultate luate în considerare |

Măsurătorile defecte, cauza și durata acestora |

Timp mediu de funcționare (oră:min:sec) |

Coeficient de stabilitate, K gura |

||||||

|

normă |

fapt |

|||||||||||

|

Funcționare: Demontarea senzorului A-712.11 |

||||||||||||

|

Deșurubați cele 4 șuruburi și deschideți trapa compartimentului |

||||||||||||

|

Deconectați cablul conectorului electric de la senzor |

||||||||||||

|

Deșurubați cele 12 șuruburi de montare a senzorului |

||||||||||||

|

Scoateți senzorul împreună cu garnitura de cauciuc |

||||||||||||

|

Instalați mufa de unde a fost scos senzorul |

||||||||||||

|

Înveliți senzorul cu folie de plastic |

||||||||||||

|

Închideți trapa compartimentului |

||||||||||||

|

Durata medie TOTAL a operațiunii „Demontarea senzorului A-712.11”: |

||||||||||||

După efectuarea tuturor măsurătorilor, se obțin un număr de valori care caracterizează durata operațiunilor (elementele operațiunilor), care se numește de obicei serii de timp.

Etapa 6. Analizați calitatea rezultatelor obținute

În primul rând, identificăm și excludem măsurătorile eronate (defecte) din analizele ulterioare.

FYI

Măsurătorile eronate (defecte) sunt acele măsurători a căror durată este mult mai mare decât durata medie a operațiunii sau, dimpotrivă, mult mai mică decât valoarea acesteia.

În al doilea rând, analizăm calitatea rezultatelor obținute prin mărimea fluctuațiilor de valori - prin coeficientul de stabilitate (K st), care arată raportul dintre rezultatele măsurătorii maxime și minime:

La gură = T max / T min,

unde T max este durata maximă de execuție a acestui element al operației;

T min - durata minimă de execuție a acestui element al operației.

Prin compararea valorilor reale ale coeficienților de stabilitate pentru fiecare element al operațiunii cu valoarea sa standard, se determină calitatea temporizării:

dacă K gura fapt ≤ La gură standardelor, observarea a fost efectuată calitativ;

dacă K gura fapt > Pe gură norme, apoi din seria rezultatelor observaționale obținute este necesar să se excludă una sau ambele valori extreme (maximum sau minim), cu condiția ca acestea să nu fie repetate de mai multe ori.

Fiţi atenți!

Numărul valorilor excluse, inclusiv a celor eronate (defecte), nu poate depăși 15%. Dacă numărul de excepții este depășit, observațiile ar trebui făcute din nou.

După excluderea uneia sau două valori extreme de observație, este necesar să se recalculeze K gura și să o compare cu valoarea standard. Dacă aceste rezultate arată că observațiile au fost efectuate prost și K gura. fapt ≤ La gură norme, observațiile trebuie repetate mai întâi, excluderea ulterioară a valorilor este imposibilă.

Valorile standard ale coeficientului de stabilitate sunt prezentate în tabel. 5.

Tabelul 5

Valori standard ale coeficientului de stabilitate în funcție de producția în serie și durata operațiunii

|

Durata elementului studiat al operației, secunde. |

Valori standard ale coeficientului de stabilitate |

||

|

în timpul funcționării mașinii |

cu masina- lucrate manual |

când se lucrează manual |

|

|

Producţie în masă |

|||

|

De la 6 sec. până la 15 sec. |

|||

|

Peste 15 sec. |

|||

|

Producție pe scară largă |

|||

|

De la 6 sec. până la 15 sec. |

|||

|

Peste 15 sec. |

|||

|

Productie in serie |

|||

|

Peste 6 sec. |

|||

|

Productie la scara mica |

|||

|

Productie la scara mica |

|||

Pentru producția la scară mică am analizat cu lucru manual sens normativ Kst = 3, valoarea sa calculată nu depășește 1,9 (0:02:30 / 0:01:19).

Astfel, observațiile de sincronizare permit stabilirea valorii medii a timpului operațional de lucru efectuat de lucrătorii din producție pentru operația „demontarea senzorului A-712.11” - 0:12:00, sau 0,2 ore-om.

Etapa 7. Prelucrați rezultatele obținute

Pe baza rezultatelor observațiilor rămase (cu excepția celor eronate), este necesar să se stabilească durata medie a elementelor de operare prin însumarea rezultatelor înregistrate și împărțirea acestora la numărul de observații efectuate.

Clasificarea timpului de lucru este prezentată în tabel. 6.

Tabelul 6

Clasificarea timpului

|

Timp |

Tipuri de muncă |

|

Timp pregătitor și final t pz |

|

|

Timpul principal de execuție al operației este t O |

Lista lucrărilor aferente secțiunii „Timpul principal pentru efectuarea lucrărilor” este determinată de tehnologia de executare a lucrării. Timpul principal pentru efectuarea operației este determinat în funcție de observațiile de sincronizare |

|

Timp de funcționare auxiliar, t V |

Timpul necesar pentru deplasarea lucrătorului pentru efectuarea operației. Timpul auxiliar pentru efectuarea operației este determinat din observații fotografice. |

|

Timp de serviciu la locul de muncă, t orm |

Timpul de întreținere la locul de muncă este determinat pe baza datelor de supraveghere foto și este stabilit ca procent din timpul de funcționare |

|

Timp de odihnă și nevoi personale, t El |

Timpul de odihnă și nevoile personale este determinat pe baza datelor de supraveghere fotografică și este stabilit ca procent din timpul operațional. În plus, timpul de odihnă este, de asemenea, asigurat în conformitate cu natura muncii prestate:

|

Determinăm normele de petrecere a timpului în pauzele reglementate

Timpul de odihnă nu trebuie să fie mai mic de 10 minute. pe schimb. În plus, tuturor lucrătorilor, indiferent de tipul de muncă, li se alocă 10 minute. pentru nevoi personale. Acolo unde zonele publice sunt situate la distanță, timpul pentru nevoi personale crește la 15 minute. pe schimb.

Astfel, fără a aplica factori de corecție pentru a ține cont de condițiile de muncă, timpul de odihnă și nevoile personale nu trebuie să fie mai mic de 20 de minute. pe schimb.

Timpul pentru pauzele reglementate, alocat în funcție de condițiile de muncă, se determină procentual sau în minute pentru o tură de lucru de 8 ore.

FYI

Cu o tură de lucru mai scurtă sau mai lungă, timpul pentru pauzele reglementate crește sau scade proporțional.

Timp de odihnă alocat pentru tensiunea nervoasă. Tensiunea nervoasă este cauzată de stresul nervos, unul dintre elementele psihofiziologice ale condițiilor de muncă, și este cauzată de un ritm ridicat de lucru, nevoia de concentrare și atenție constantă, lipsa timpului pentru a finaliza munca, nevoia de a asigura munca în siguranță etc. . (Tabelul 7).

Tabelul 7

Timp de odihnă alocat pentru tensiunea nervoasă

|

Caracteristicile muncii |

Timp de odihnă pe schimb |

|

|

% din timpul de funcționare |

||

|

Lucrare de precizie medie. Dimensiunea obiectului de discriminare este de 1,1-0,51 mm Lucrari la schele cu gard Lucrări legate de solicitarea auzului (operatori radio, operatori de telefonie etc.) Lucru în minele subterane |

||

|

Lucrări de înaltă precizie. Dimensiunea obiectului de discriminare este de 0,5-0,31 mm Lucrați cu responsabilitate pentru bunurile materiale Munca de conducere Lucrați la înălțimi mici fără gard sau cu gard deasupra metalului topit, vatra încinsă a unităților metalurgice Lucrați la descărcarea zgurii, scurgerea și turnarea metalului fierbinte, marcarea, tăierea metalului fierbinte într-un flux de rulare |

||

|

Lucrări de precizie deosebită. Dimensiunea obiectului de discriminare este de 0,3-0,15 mm Lucrări la înălțime sau pe schele fără apărători, când utilizarea echipamentului personal de siguranță nu este luată în considerare de standardele de muncă Lucrați cu responsabilitate pentru siguranța celorlalți, cu riscul de vătămare |

||

|

Lucrări de cea mai înaltă precizie. Dimensiunea obiectului de discriminare este mai mică de 0,15 mm Muncă care implică risc personal ridicat |

||

Pentru incomod postura de lucru timp este de asemenea alocat pentru odihnă (Tabelul 8).

Tabelul 8

Timp de odihnă alocat pentru un post de lucru

|

Caracteristicile principalelor posturi de lucru și mișcări în spațiu |

Timp de odihnă pe schimb |

|

|

% din timpul de funcționare |

||

|

Fix, „șezând” |

||

|

În picioare, îndoirea frecventă și întoarcerea corpului |

||

|

Stând cu brațele întinse |

||

|

Înghesuiți în locuri strâmte, întins, în genunchi, ghemuit |

||

|

Mersul pe jos de la 11 la 16 km pe schimb |

||

|

Mers pe jos peste 16 km pe schimb |

||

Timp de odihnă alocat din cauza condițiilor meteorologice. Condițiile meteorologice la locul de muncă includ:

- temperatura (în °C);

- umiditate (in%);

- mobilitate aeriana (m/sec);

- radiații infraroșii (termice) (cal/cm 2 × min.).

Timpul de odihnă este alocat pentru lucrul cu temperaturi ridicate ale aerului (Tabelul 9).

Tabelul 9

Timp de odihnă în funcție de temperatura aerului din interior zona de lucru

|

Temperatura aerului, ºС |

Timp de odihnă pe schimb |

|

|

% din timpul de funcționare |

||

Când umiditatea relativă scade la 20% și crește la mai mult de 75%, timpul de odihnă trebuie mărit de 1,2 ori; când umiditatea scade la 10% și crește peste 80% - de 1,3 ori.

Pentru severe munca fizica timpul de odihnă alocat pentru temperatură ridicată crește de 4 ori.

Cei care lucrează în zonele de lucru deschise la temperaturi scăzute sunt prevăzute cu pauze pentru încălzire. În această perioadă, angajatul se odihnește în mod natural. Prin urmare, pauze suplimentare nu sunt recomandabile. Se recomandă alocarea timpului pentru încălzire pentru cei care lucrează în condiții care provoacă hipotermie.

Timp de odihnă atunci când lucrați cu substanțe periculoase. Substanțele nocive sunt substanțe care, la contactul cu corpul uman, în cazul încălcării cerințelor de siguranță, pot provoca accidente de muncă, boli profesionale sau anomalii de sănătate detectate metode moderne atât în procesul muncii, cât și pe termen lung de viață al generațiilor prezente și următoare (GOST 12.1.007-76).

Timp de odihnă alocat pentru iluminare. Nu există timp pentru odihnă din cauza luminii insuficiente, cu excepția lucrărilor efectuate în întuneric complet - în acest caz, 15-20 de minute sunt alocate pentru odihnă. pe schimb.

Timp de odihnă alocat angajaților activităților mentale cu diferite niveluri de intensitate a muncii. La 5 zile saptamana de lucru si o tura de 8 ore, durata pauzei de masa este de 30-60 minute, si se recomanda stabilirea pauzelor reglementate la 2 ore de la inceperea schimbului de lucru si 2 ore dupa o pauza de masa de 5-10 minute. fiecare (Tabelul 10).

În pauzele reglementate, pentru a reduce stresul neuro-emoțional, oboseala vizualului și a altor analizoare, este indicat să se efectueze seturi de exerciții fizice, inclusiv exerciții pentru ochi.

|

Pauză |

Timp |

Durată |

||

|

% din timpul de funcționare |

||||

|

Schimb de dimineață |

||||

|

Pauza reglementata |

2 ore de la începerea lucrărilor |

|||

|

Pauza de masa |

4 ore de la începerea lucrărilor |

|||

|

Pauza reglementata |

6 ore de la începerea lucrărilor |

|||

|

Micropauze |

40 sec.-3 min. |

|||

|

Tur de seara |

||||

|

Pauza reglementata |

După 1,5-2 ore de la începerea lucrărilor |

|||

|

Pauza de masa |

După 3,5-4 ore de la începerea lucrărilor |

|||

|

Pauza reglementata |

6 ore de la începerea lucrărilor |

|||

|

Micropauze |

Individual la nevoie |

40 sec.-3 min. |

||

|

Schimb de noapte |

||||

|

Pauza de masa |

După 2,5-3 ore de la începerea lucrărilor |

|||

|

Pauza reglementata. Alterna concediu individual la înlocuirea unui turist cu un tehnician de service sau alt operator |

Orele adânci ale nopții |

|||

|

Micropauze |

Individual la nevoie. La fiecare oră (o oră și jumătate) de lucru |

40 sec.-3 min. |

||

Organizarea regimurilor de muncă și odihnă atunci când se lucrează cu un PC se realizează în conformitate cu SanPiN 2.2.2/2.4.1340-03 „ Cerințe igienice la calculatoarele electronice personale și organizarea muncii: reguli și reglementări sanitare și epidemiologice” în funcție de tip și categorie activitatea muncii.

Tipurile de activități de muncă sunt împărțite în 3 grupe:

- grupa A - lucru la citirea informațiilor de pe ecran;

- grupa B - lucru la introducerea informațiilor;

- grupa B - munca creativăîn modul de dialog cu un computer personal.

Când se execută funcții legate de diferite tipuri activitatea de muncă, principala activitate cu un computer trebuie considerată ca fiind cea care ocupă cel puțin 50% din timp în timpul unui schimb de lucru sau al unei zile de lucru.

Pentru tipurile de activități de muncă se stabilesc 3 categorii de severitate și intensitate a muncii cu un PC, care se determină:

- pentru grupa A - în funcție de numărul total de caractere citite pe tură de lucru, dar nu mai mult de 60.000 de caractere pe tură;

- pentru grupa B - în funcție de numărul total de caractere citite sau introduse pe tură de lucru, dar nu mai mult de 40.000 de caractere pe tură;

- pentru grupa B - pe baza timpului total de lucru direct cu un calculator pe tură de lucru, dar nu mai mult de 6 ore pe tură.

Tabelul 11

Timpul total al pauzelor reglementate in functie de durata muncii, tipul si categoria activitatii de munca cu PC

|

Nivel de încărcare pe schimb atunci când lucrați cu un computer |

Timp total de pauză |

||||

|

grupa A, numărul de caractere |

grupa B, numărul de caractere |

grupa B, h |

% din timpul de funcționare |

||

FYI

Când se lucrează cu un PC în tura de noapte (de la 22:00 la 6:00), indiferent de categoria și tipul activității de muncă, durata pauzelor reglementate ar trebui mărită cu 30%.

În modul general de funcționare, trebuie respectate următoarele reguli: la 120 min. Sunt oferite 10 minute de lucru. pauză pentru odihnă și nevoi personale.

Calculul indicatorilor standardelor de timp standard

Indicatori standarde standard timpul se calculează folosind următoarea formulă:

N în = t pz + t o + tîn + t orm + t el + t y,

unde N in este standardul de timp;

t pz - timp pregătitor-final;

t o este momentul principal pentru efectuarea operației;

t c - timpul auxiliar pentru efectuarea muncii;

t orm - timpul de service la locul de muncă;

t este timpul pentru odihnă și nevoi personale;

t y este timpul de odihnă alocat în funcție de condițiile de muncă.

Timpul pregătitor și final, timpul pentru deservirea locului de muncă și timpul pentru odihnă și nevoi personale sunt determinate în funcție de fotografia timpului de lucru ca procent din timpul de funcționare.

Timpul de odihnă alocat în funcție de condițiile de muncă poate fi determinat ca procent din timpul de funcționare:

t y = t op × K el,

Unde t op - timp operațional pentru finalizarea lucrărilor ( t op = t o + t V);

K este un coeficient care ia in calcul timpul de odihna alocat in functie de conditiile de munca.

Pe baza rezultatelor cercetării se determină indicatori ai intensității muncii a fiecărei operațiuni din cadrul lucrării. În acest caz, la rezultatele obținute se aplică coeficientul total ținând cont de condițiile de muncă (∑K ur), care se calculează folosind următoarea formulă:

∑K control = K 1 + K 2 + K 3 + . . . + K n,

unde K 1, K 2, K 3, ..., K n sunt coeficienți pentru luarea în considerare a condițiilor de muncă.

Să aplicăm coeficienți ținând cont de condițiile de muncă. Apoi formula de calcul a normei de timp va lua următoarea formă:

N în = t pz + t o + t orm + t el + ( t op × ∑K control).

Exemplu

Să calculăm standardul de timp pentru operația „unitate de dezmembrare A-712.11”:

- timp de funcționare - 12 minute. (0,2 persoană-oră), stabilit prin efectuarea de observații time-lapse;

- timp pregătitor și final - 0,11 din timpul operațional, stabilit prin efectuarea de observații foto; 0,11 × 0,2 = 0,022 persoană-oră;

- timpul de deservire a locului de muncă - 0,037 din timpul de funcționare, stabilit prin efectuarea de observații fotografice; 0,037 × 0,2 = 0,0074 persoană-oră;

- timp de odihnă și nevoi personale - 0,024 din timpul de funcționare, stabilit prin efectuarea de observații foto; 0,024 × 0,2 = 0,0048 ore persoană

Acum vom aplica coeficienți crescători pentru a ține cont de condițiile de muncă.

Lucrarea de dezmembrare a unității A-712.11 presupune:

- lucru cu responsabilitate pentru bunuri materiale (din secțiunea „Timp de odihnă alocat pentru tensiune nervoasă”), care reprezintă 2% din timpul operațional;

- lucru în picioare cu brațele întinse în sus (din secțiunea „Timp de odihnă alocat poziției de lucru”) - 2,5% din timpul de operare;

- lucrați la o temperatură de 25 ºС (din secțiunea „Timp de odihnă în funcție de temperatura aerului din zona de lucru”) - 1% din timpul de funcționare.

Factorul total care ține cont de condițiile de muncă este:

0,02 + 0,025 + 0,01 = 0,055.

Astfel, timpul standard pentru dezmembrarea unității A-712.11 va fi:

0,022 + 0,2 + 0,0074 + 0,0048 + (0,2 × 0,055) = 0,25 oră persoană, ceea ce înseamnă aproximativ 15 minute.

Astfel, timpul de funcționare pentru dezmembrarea lucrărilor petrecut muncitor de productieși asociat cu realizarea directă a lucrărilor de dezmembrare este de 12 minute, iar restul de 3 minute. repartizat între întreținerea șantierului, lucrări pregătitoare și finale, timp de odihnă, nevoi personale etc.

Concluzii

Contabilitate resurse de muncă obligatoriu, dar imposibil fără un sistem de standardizare a muncii.

Folosind metodologia luată în considerare pentru contabilizarea costurilor timpului de lucru, este posibil să se determine standarde rezonabile și, cel mai important, de muncă, care sunt cel mai apropiate de realitate.

În concluzie, să rezumam principiile de bază ale reglementării muncii:

- organizarea corectă a programelor de muncă și odihnă pentru angajații întreprinderii;

- clasificarea obligatorie a timpului de lucru cu o definire clară a listei lucrărilor aparținând fiecărei grupe;

- determinarea tipului de întreprindere în funcție de producția în serie a produselor;

- determinarea grupelor de timp de lucru care vor fi standardizate folosind observații foto și cronometrare;

- determinarea unui grup de specialiști care va fi monitorizat;

- efectuarea de observații cu înregistrarea clară a rezultatelor acestora minut cu minut în formularele de documente corespunzătoare (puteți folosi cele prezentate în articol sau elaborați propriile formulare, securându-le act normativîntreprinderi);

- analiza rezultatelor cu accent pe valorile medii ale indicatorilor.

A. N. Dubonosova,

Adjunct al șefului PEO

-de bază

-de bază

-timp auxiliar

-timp auxiliar

Timpul auxiliar este calculat folosind formula

timpul de înlocuire a sculelor;

timpul de înlocuire a sculelor;

- timpul de schimbare a avansului mașinii;

- timpul de schimbare a avansului mașinii;

- timpul de schimbare a vitezei mașinii;

- timpul de schimbare a vitezei mașinii;

- timpul de instalare și demontare a piesei de prelucrat;

- timpul de instalare și demontare a piesei de prelucrat;

-timp de tranzitie de la o masina la alta.

-timp de tranzitie de la o masina la alta.

Astfel, timpul de funcționare se calculează folosind formula:

Timp auxiliar pentru strunjire grosieră d= 22.5 * 88

Timp de operare pentru strunjire grosieră d= 22.5 * 88

Timpul de funcționare pentru tranzițiile ulterioare este calculat în mod similar.

3. Timp de întreținere la locul de muncă, timp de organizare

întreținerea locului de muncă și timpii de pauză:

- ponderea timpului ca procent din timpul de exploatare

- ponderea timpului ca procent din timpul de exploatare

- timpul de functionare

- timpul de functionare

Pentru strung

Pentru mașina de șlefuit

Pentru mașină de frezat

4. Timp bucată

Pentru operația de frezare

=0,7+6,6=7,2 min

- timp întreţinere locul de munca;

- timp întreţinere locul de munca;

- timpul de organizare;

- timpul de organizare;

- timpul pauzelor;

- timpul pauzelor;

- timpul de functionare.

- timpul de functionare.

În mod similar, timpul piesei este calculat pentru alte operațiuni.

5. piesa - timp de calcul.

Pentru operația de frezare

Timpul de calcul pentru alte operațiuni se calculează în același mod.

Numărul de mașini

N- program anual de productie de piese;

-

fond de timp real.

-

fond de timp real.

Factorul de sarcină al echipamentului

=0.3

=0.3

-

numărul estimat de mașini

-

numărul estimat de mașini

- numărul de mașini acceptat

- numărul de mașini acceptat

8. Justificarea, proiectarea, calculul și descrierea funcționării unui dispozitiv special pentru capete de frezat.

Proiectarea unei mașini-unelte trebuie dezvoltată ținând cont

asigurând acuratețea de prelucrare necesară a piesei, obținând cea mai înaltă

productivitate și eficiență. Pentru a face acest lucru, designul dispozitivului trebuie

furniza:

1) precizia necesară instalării și fiabilitatea fixării piesei de prelucrat;

2) viteza de acţiune;

3) utilizarea unor forțe minore pentru a activa clemele, confortul și siguranța în funcționare;

4) costul scăzut de fabricație a dispozitivului și fiabilitatea acestuia în funcționare.

Calculul forțelor de strângere

Calculul coeficientului de fiabilitate a fixarii

K = K 0 K 1 K 2 K 3 K 4 K 5 K 6

K 0 - factor de siguranță garantat de prindere. (K 0 = 1,5)

K 1 - coeficient, o creștere a forței de tăiere din cauza neregulilor aleatorii ale piesei de prelucrat.

În timpul degroșării : K1 = 1,2

În timpul finisării : K 1 = 1

K 2 este un coeficient care ține cont de creșterea forței de tăiere din cauza tocirii sculei.

Pentru măcinare: K 2 = 1,12

K 3 – coeficient care ține cont de creșterea forței în timpul tăierii intermitente (K 3 = 1,2).

K 4 este un coeficient care ține cont de variabilitatea forței de strângere.

Pentru dispozitive pneumatice: (K 4 = 1)

K 5 este un coeficient care depinde de comoditatea amplasării mânerelor în dispozitivele manuale de prindere.

K 6 - coeficient în funcție de denivelarea punctului de contact al piesei cu elementele de montaj având o suprafață mare de bază.

Mare: K 6 = 1,5

Limitat: K 6 = 1 LA= 1,5 1 1,12 1,2 1 1 = 2,016

2

2

Calculul forței necesare pentru fixarea sigură a piesei de prelucrat

Deoarece K= 2<2,5 , то принимаем K=2,5.

Efort , necesar pentru fixarea fiabilă a piesei de prelucrat, este determinat de formulă :

f 1 , f 2 - coeficienții de frecare ai suprafețelor de lucru,

r 1, r 2 - lungimile brațelor de forță.

Calculul unității dispozitivului

Timp de funcționare

timpul condiționat utilizat în exercițiile și jocurile de comandă și de stat major, pregătirea personalului, exercițiile de grup, cursurile de pregătire de luptă și operațională etc., în timpul cărora se realizează planul și se rezolvă sarcinile atribuite participanților la aceste acțiuni.

EdwART. Glosar de termeni ai Ministerului Situațiilor de Urgență, 2010

Vedeți ce este „Timpul de funcționare” în alte dicționare:

timp de operare- Partea timpului bucată egală cu suma timpului principal și auxiliar. [GOST 3.1109 82] Subiecte procese tehnologice în general EN timpul ciclului de bază DE operativ Zeit ...

Timp de funcționare- 75. Timp operativ D. Operative zeit E. Durata ciclului de bază Sursa: GOST 3.1109 82: Sistem unificat de documentare tehnologică. Termeni și definiții ale conceptelor de bază...

Timp de funcționare- timpul condiționat (ore, minute, dată) utilizat în exercițiile de personal de comandă și exercițiile tactice de grup pentru a juca următoarea etapă a unui exercițiu sau rezolvarea unui exercițiu introductiv la un anumit timp specificat în planul de exercițiu (lecție)... .. . Un scurt dicționar de termeni operațional-tactici și generali militari

Timp de funcționare- timpul condiționat folosit în exercițiile și jocurile de personal de comandă, pregătirea personalului, exercițiile de grup, orele de pregătire de luptă și operațională etc., în cadrul cărora se realizează planul și se rezolvă sarcinile stabilite... ... Protecția civilă. Dicționar conceptual și terminologic

timpul de funcționare pentru întreținere (reparație)- Timpul petrecut de antreprenor pentru efectuarea unei operațiuni de întreținere (reparație), determinat de proiectarea și starea tehnică a obiectului. Explicații Conceptul de „timp de întreținere operațională (reparație)” este folosit... ... Ghidul tehnic al traducătorului

Timp de întreținere operațională- (reparatie) – timpul petrecut de antreprenor pentru a efectua o operatiune de intretinere (reparatie), determinat de proiectarea si starea tehnica a obiectului. Explicații. Conceptul de „Timp de întreținere operațională... ... Enciclopedie de termeni, definiții și explicații ale materialelor de construcție

timp de întreținere preventivă operațională- - [Ya.N.Luginsky, M.S.Fezi Zhilinskaya, Yu.S.Kabirov. Dicționar englez-rus de inginerie electrică și inginerie energetică, Moscova, 1999] Subiecte de inginerie electrică, concepte de bază EN timp de întreținere preventivă activă ... Ghidul tehnic al traducătorului

Timpul de funcționare al unui dispozitiv de sistem de calcul digital- 9. Timpul de funcționare al unui dispozitiv de sistem de calcul digital Timpul de funcționare al unui dispozitiv Intervalul de timp în care dispozitivul se află într-o stare de pornire și de funcționare într-o stare determinată funcțional... ... Dicționar-carte de referință de termeni ai documentației normative și tehnice

Timp de întreținere operațională (reparație).- 3. Timp de funcționare pentru întreținere (reparație) Timpul petrecut de executant pentru efectuarea unei operațiuni de întreținere (reparație), determinat de proiectarea și starea tehnică a obiectului Sursa ... Dicționar-carte de referință de termeni ai documentației normative și tehnice

Țara: Cuba Noțiuni de bază... Wikipedia

Cărți

- Gestionarea acțiunilor subordonaților. Management operațional eficient (seminar de două zile) (CDmp3), Friedman Alexander. Conținutul cursului: - Introducere în exploatarea omului de către om: Puterea ca bază a managementului eficient și modul de utilizare a acesteia. Principalele instrumente de management operațional sunt...

- Principiile lingvisticii teoretice. O colecție de texte inedite, pregătită sub îndrumarea și cu o prefață de Roc Valen, Guillaume G.. Cartea oferită atenției cititorilor este o colecție de texte inedite ale celebrului lingvist francez Gustave Guillaume (1883-1960), cel fondatorul școlii de psihosistematică și...

Principalele obiective stabilite în cursul standardizării muncii sunt de a obține cel mai bun raport dintre cantitatea de muncă și remunerația acesteia, ceea ce va avea ca rezultat găsirea unei măsuri corecte a salariilor și a gradului de volum de muncă al lucrătorului.

Standardele de muncă elaborate de economiști stabilesc proporția „cantitate de muncă/volum de produs produs”. Dacă trebuie să afișați costurile forței de muncă, atunci utilizați caracteristicile volumului de muncă produs sau timpul de lucru. Standardele muncii sunt componenta de bază a standardelor muncii într-un anumit mediu de producție. Cele mai comune norme:

- timp;

- lucrari;

- serviciu.

Aceste standarde ajută la evaluarea cantității de muncă cheltuită și, prin urmare, caracterizează cantitatea de muncă și cantitatea de muncă, a cărei absență face imposibilă desfășurarea procesului tehnologic. Aceste standarde fac posibilă optimizarea procesului de management în următoarele domenii:

- Prognoza costurile de productie necesare;

- Calculați nu numai numărul de personal necesar, ci și determinați structura conform principiului calificării profesionale;

- Organizați în mod optim managementul procesului de producție și promovarea produselor către consumator.

Pentru a stabili standarde de muncă corecte și dovedite științific, trebuie să aveți o idee clară despre ceea ce reglementează în mod specific fiecare standard, să înțelegeți metodele de calcul și condițiile de aplicare a fiecărui standard.

Ora standard

Ora standard- cheltuirea confirmată a timpului personalului pentru a finaliza o unitate de lucru (producția unei unități de producție). Unitatea de cont este 1 parte, 1 produs, 1 operațiune de producție, prestarea unui anumit tip de serviciu, etc. Unitatea de măsură a acestui standard este orele-om. Dacă exploatarea a 1 tonă de cărbune necesită ca un miner să lucreze timp de 1,6 ore, atunci timpul standard pentru acest tip de activitate este de 1,6 ore-om.

Pentru a stabili standardul de timp, sincronizarea strictă a operațiunii de producție este efectuată în combinație cu respectarea strictă a tuturor condițiilor tehnologice.

Calculul normei de timp N timp se realizează după cum urmează:

N VR = t os + t s + t aproximativ + t ex + t pt,

unde t pz – perioadele pregătitoare și finale de muncă;

t z – ora principală;

t ob – întreținerea locului de muncă;

t exc – pauze necesare pentru nevoi personale;

t pt – pauze specificate de tehnologie.

Standardizarea timpului oferă o oportunitate de a dezvolta standarde de producție, de a evalua nivelul de intensitate a forței de muncă a unui produs și de a calcula productivitatea muncii.

Rata de producție

Rata de producție– volumul de produse/lucrări de calitate corespunzătoare care se fabrică/efectuează pe unitatea de timp. O unitate de timp calculată este considerată a fi orice perioadă de timp convenabilă pentru aceste scopuri - o tură, timpul unui anumit ciclu de producție, o oră sau altă perioadă de timp. Reflectat rata de producțieîn unităţi ale produsului produs - bucăţi, litri etc.

Rata de producție de N pe schimb se calculează conform următoarei scheme:

N în = T cm x H / N vr,

unde T cm este valoarea modificării;

N – numărul de personal implicat în procesul tehnic;

N timp – timp standard per unitate de lucru (produs).

De exemplu, să calculăm rata de producție pentru un zidar care lucrează independent timp de 8 ore, rata de timp pentru 1 m³ de zidărie este de 5,3 ore-om:

H in = 8 x 1/5,3 = 1,5 m³

Astfel, un zidar trebuie să așeze 1,5 m³ de cărămidă pe zi lucrătoare.

Această normă este aplicabilă reprezentanților acelor profesii a căror activitate de producție se limitează la efectuarea unui tip de muncă într-un ciclu de timp standardizat.

Standard de serviciu

Standard de serviciu– valoarea rațională a subiectelor sau obiectelor (număr de clienți, locuri de muncă, mașini etc.) deservite de un angajat sau personal al unei întreprinderi pentru 1 ciclu de muncă în condițiile locului său de muncă.

Valoarea de măsurare pentru un anumit standard va fi numărul de clienți, numărul de echipamente deservite sau cantitatea de suprafață în unitățile metrice corespunzătoare etc.

Dacă este cunoscut standardul temporar pentru deservirea unui client sau echipament, este posibil să se determine acest standard după cum urmează:

N rev = T cm x K / N timp. despre.,

unde T cm este lungimea zilei de lucru;

K – coeficient care caracterizează gradul de utilizare a timpului de lucru;

N timp despre. – timp de serviciu standard.

Folosind calcule simple, vom stabili că dacă standardul de timp de service al operatorului mașinii este acceptat la 0,65 ore. cu un timp de lucru de 8 ore. (K = 0,97), standard de serviciu va fi:

N rev = 8 x0,97 / 0,65 = 12 mașini

Acest standard este utilizat în cazul evaluării muncii lucrătorilor în profesii auxiliare: personal de service, echipe de reparații, inspectori de control al calității, depozitari, lucrători din transport etc.

Standardele luate în considerare fac posibilă efectuarea unor calcule ulterioare care determină productivitatea muncii și rezervele pentru salarii necesare. Metoda de creare a acestora, ajustarea, tensiunea normelor devin criterii de discuție în timpul încheierii acordurilor privind tarifele (contractele colective).

Standardele raționale fac posibilă întocmirea unei sarcini optime pentru perioada de producție, evitarea erorilor de planificare, prevenirea îndeplinirii excesive mari a sarcinilor planificate și, prin urmare, echilibrarea producției, evitând crearea de piese și produse excedentare, în special în stadiile intermediare de producție.

Alături de standardele de muncă adoptate de întreprinderile individuale, există standarde uniforme de producție și prețuri ENViR calculate pentru întreprinderile din aceeași industrie. Sunt stabilite pentru a standardiza cele mai comune tipuri de muncă. La utilizarea acestor standarde, procesul de standardizare la fiecare întreprindere specifică este mult simplificat. ENVIR operează în toate organizațiile guvernamentale și întreprinderile de orice afiliere departamentală.

Postat pe 26.03.2018

Yu.I.Rebrin

Organizarea si planificarea productiei

Taganrog: Editura TRTU, 2006

Scurtă parte teoretică

Timpul standardizat este timpul necesar pentru a finaliza o operațiune sau o lucrare.

Timpul neregulat apare din cauza diverselor probleme tehnice și organizatorice (neincluse în timpul standard).

Timpul standardizat este împărțit în:

– pentru pregătire și finală (tp.z.);

– de bază (to.s.);

– auxiliar (tvs.);

– întreținerea organizatorică a locului de muncă (to.o.);

– întreținerea tehnică a locului de muncă (t.o.);

– odihnă și nevoi naturale (t.n.).

Structura timpului standardizat (efectuarea unei operații, lucru) (tshk, tshk) este prezentată în Fig. 6.

Fig.6. Structura timpului de calcul al piesei

Timp pregătitor și final tп.з. – timpul petrecut de un lucrător pentru a efectua următoarele lucrări:

– primirea și familiarizarea cu documentația tehnică (desene, specificații, proces tehnologic);

– pregătirea echipamentelor (reglare, schimbare), scule, aparate, instrumente de măsură (selectare și primire);

– acțiuni legate de încheierea prelucrării.

Timpul pregătitor și final este alocat întregului lot de piese (produse) și nu depinde de dimensiunea acestuia.

În producția de masă tп.з. nu, deoarece piesele (produsele) sunt procesate continuu pe toată perioada de producție.

Timpul principal toc este timpul în care se realizează direct procesul tehnologic (schimbarea formei, dimensiunilor, proprietăților fizice și chimice ale piesei sau produsului).

la.s. Pot fi:

– manual;

– mașină-manual;

– mașină-automat;

– hardware.

Timp auxiliar tв., petrecut pe acțiuni care creează direct oportunitatea de a efectua elemente de lucru legate de timpul principal:

– montarea și demontarea unei piese (produs);

– asigurarea și detașarea unei piese (produs);

– măsurători;

– furnizarea și demontarea sculelor;

– pornirea și oprirea echipamentului.

În condiții de producție în masă și în serie, când se utilizează metode de prelucrare în grup sau procese tehnologice instrumentale (termice, galvanice etc.), se stabilește timpul principal și auxiliar pentru lot, în funcție de debitul echipamentului. Timpul pentru o parte poate fi determinat folosind formulele

unde toc.par., tv.steam. – respectiv timpul principal și auxiliar pentru un lot de piese (produse);

n – numărul de piese (produse) dintr-un lot (în casetă, palet etc.).

Timpul de întreținere organizatorică a locului de muncă to.о. – timpul de curățare a deșeurilor și a locului de muncă, primirea și predarea uneltelor, instrumentelor de măsură, aparatelor, primirea locului de muncă din tură etc., petrecut în timpul schimbului.

Timp de întreținere la locul de muncă tt.o.:

– timpul pentru lubrifiere, reglaje, schimbarea sculelor tocite etc. în timpul schimbului.

Timp de odihnă și nevoi naturale (personale) zece. instalat pentru a menține performanța lucrătorului în timpul schimbului.

În conformitate cu clasificarea de mai sus a costurilor timpului de lucru, se stabilește structura acesteia (Fig. 6.) și se calculează un standard de timp justificat tehnic.

Timp standard bucată tbuc. – utilizat în condiții de producție de masă:

.

.

E timpul să.pentru. și zece. de obicei exprimat ca procent din timpul de exploatare top. Apoi

tbuc. = sus (1 + Foto. + Ken.),

unde este Koto. și Ken. – cote de timp (de sus), respectiv, pentru servicii organizatorice și tehnice și nevoi de odihnă și naturale.

Norma de timp de calcul al piesei tshk. – utilizat în producția de masă, unde proporția timpului pregătitor și final este mare:

![]() ;

;

unde n este numărul de piese (produse) din lot.

Rata de producție - cantitatea de produse care trebuie să fie produsă de un muncitor pe unitate de timp (oră, schimb etc.)

unde Nв – rata de producție, unități;

Fr.v. – fond de timp de lucru pentru o anumită perioadă de timp (tur, lună, an), în minute, ore.

Problema nr. 7

Conform datelor inițiale din tabel. 7 definesc:

– norma de timp de calcul al piesei pentru prelucrarea unei piese;

– rata de înlocuire a producției de piese.

Tabelul 7

Metode de standardizare a muncii

Conceptul de raționalizare a forței de muncă

Standarde standardele de muncă includ valori inițiale care sunt utilizate la calcularea duratei muncii corespunzătoare în anumite condiții organizatorice și tehnice de producție. De exemplu, standardele de timp sunt capabile să stabilească timpul necesar petrecut pentru realizarea elementelor individuale ale unei tehnologii sau proces de lucru. Obiectul elaborării standardelor de timp este reprezentat de elemente ale procesului de muncă și tehnologic, inclusiv tipuri și categorii de costuri cu timpul de lucru.

Metode de standardizare a muncii

Metodele de standardizare a muncii sunt modalități de cercetare și proiectare a proceselor de muncă pentru a stabili standardele de cost și de muncă. Există două metode principale de standardizare a muncii: rezumat și analitic

Metoda rezumatului include metodele experimentale, experimental-statistice și de comparație. Metodele de rezumat se caracterizează prin stabilirea standardelor de timp pentru operațiune în ansamblu. În acest caz, nu există o analiză a procesului de muncă, raționalitatea tehnicilor de realizare și timpul alocat implementării lor nu sunt luate în considerare. Aici, determinarea standardelor se bazează pe utilizarea datelor contabile statistice privind timpul efectiv de lucru.

Metoda sumar presupune stabilirea standardelor de muncă în următoarele moduri: metoda experimentală sau expertă, metoda statistică experimentală, metoda comparației sau analogiei.

Metode analitice de standardizare a muncii

Metodele analitice de standardizare a muncii includ calculul, cercetarea și metodele matematice și statistice.

Metodele analitice împart procesul de muncă în elemente.

În același timp, se realizează proiectarea unui mod rațional de funcționare a echipamentelor și a metodelor de lucru ale lucrătorilor, standardele sunt determinate în conformitate cu elementele procesului de muncă, ținând cont de specificul locurilor de muncă și unităților de producție corespunzătoare. Metodele analitice stabilesc un standard pentru fiecare operație.

Metode de cercetare

Metodele de cercetare pentru raționalizarea forței de muncă se determină pe baza studierii costurilor timpului de lucru care sunt necesare pentru efectuarea unei operațiuni de muncă. Aceste studii sunt efectuate prin observații bazate pe timp, înainte de efectuarea cărora sunt eliminate toate deficiențele în organizarea locurilor de muncă. În continuare, operațiunea de muncă standardizată este împărțită pe elemente, cu definirea fixării diferitelor puncte. Specialiștii stabilesc componența și succesiunea de execuție a elementelor unei operațiuni de muncă, determinând durata elementelor proiectate ale operațiunii folosind sincronizarea.

La finalul calculelor se determină standardele de muncă și elementele operațiunii. După operațiune în ansamblu, se efectuează verificarea experimentală.

Metode de calcul

Metodele calculate de standardizare a muncii stabilesc standarde de muncă pe baza standardelor de timp și a modurilor de funcționare a echipamentelor dezvoltate inițial. În acest caz, operațiunea de muncă este împărțită în mai multe etape, inclusiv tehnici și mișcări de muncă. În continuare, se stabilește conținutul rațional al elementelor operațiunilor, precum și succesiunea implementării acestora.

Ulterior, se proiectează compoziția și structura operațiunii în ansamblu. Standardele de timp pentru elementele unei operațiuni pot fi determinate pe baza standardelor de timp sau calculate în conformitate cu standardele pentru modurile de funcționare a echipamentelor. Calculul se face atât după standarde de timp, cât și după formule de calcul care stabilesc dependența timpului de execuție a elementelor individuale ale unei operațiuni sau a întregii operațiuni în ansamblu de factorii care afectează timpul de execuție.

Metoda matematico-statistică

Metodele matematice și statistice de standardizare a muncii presupun stabilirea unei dependențe statistice a standardului de timp de factorii care influențează complexitatea muncii care se standardizează.

Utilizarea acestei metode poate necesita echipament informatic și anumite programe software.

Calculul timpului standard pentru efectuarea unui serviciu

Metodele matematice și statistice de standardizare a muncii necesită, de asemenea, standardizatori pregătiți corespunzător. Dacă toate aceste cerințe sunt îndeplinite, metoda va fi eficientă.

Exemple de rezolvare a problemelor

Clasificarea costurilor cu timpul de lucru

Timpul de lucru pentru executantul muncii este împărțit în orele de deschidere (în perioada în care lucrătorul efectuează cutare sau cutare muncă prevăzută sau neprevăzută de sarcina de producție) și timp de pauză la locul de muncă (în timpul căreia procesul de muncă nu se desfășoară din diverse motive). Structura timpului de lucru al unui lucrător este prezentată în Figura 6.1.

Aşa, orele de deschidere este împărțit în două tipuri de costuri: timpul de finalizare a sarcinii de producție (TPROIZ) Și timpul de lucru neprevazut de sarcina de productie (TNEPROIZ) - timpul petrecut pentru efectuarea de operațiuni care nu sunt tipice pentru un anumit angajat, care poate fi eliminat.

Timpul de finalizare a sarcinii de producție include timpul pregătitor și final, operațional și de întreținere la locul de muncă.

Ora pregătitoare și finală (TPT)- acesta este timpul petrecut pentru pregătirea personală și a locului de muncă pentru a finaliza o sarcină de producție, precum și toate acțiunile pentru a o finaliza. Acest tip de costuri cu timpul de lucru include timpul de primire a unei sarcini de producție, instrumente, dispozitive și documentație tehnologică, familiarizarea cu lucrul, primirea instrucțiunilor privind procedura de efectuare a lucrării, configurarea echipamentelor pentru modul de funcționare corespunzător, îndepărtarea dispozitivelor, scule, predarea produselor finite departamentului de control al calitatii etc. Deoarece particularitatea acestei categorii de cheltuieli de timp este faptul că valoarea sa nu depinde de cantitatea de muncă efectuată pentru o anumită sarcină, atunci în producția pe scară largă și în masă pe unitate de produs, acest timp este nesemnificativ ca dimensiune și este de obicei nu sunt luate în considerare la stabilirea standardelor.

Timp de funcționare (TOPER)– acesta este timpul în care lucrătorul finalizează sarcina (modifică proprietățile obiectului muncii); se repetă cu fiecare unitate sau cu un anumit volum de producţie sau muncă. În timpul lucrului la mașină se împarte în principale (tehnologice) și auxiliare.

Timpul de bază (tehnologic) (TOSN),- acesta este timpul petrecut direct unei schimbări cantitative și (sau) calitative a subiectului muncii, a stării și a poziției acestuia în spațiu.

Pentru timp auxiliar(TVSP) se realizează acţiunile necesare pentru realizarea lucrării principale.

Standarde de timp, producție și servicii: care este diferența?

Se repetă fie cu fiecare unitate de producție prelucrată, fie cu un anumit volum al acesteia. Timpul auxiliar include timpul pentru încărcarea echipamentelor cu materii prime și semifabricate, descărcarea și scoaterea produselor finite, montarea și asigurarea pieselor, mutarea obiectelor de muncă în zona de lucru, operarea echipamentelor, monitorizarea calității produselor fabricate etc.

Timpul alocat îngrijirii locului de muncă și întreținerii echipamentelor, uneltelor și dispozitivelor în stare de funcționare în timpul schimbului este clasificat ca timpul de serviciu la locul de muncă (TOBSL). În mașini și procese automate include timpul de întreținere tehnică și organizatorică a locului de muncă.

Până la întreținerea locului de muncă (TOBSL.TEKHN) se referă la timpul petrecut cu întreținerea locului de muncă în legătură cu efectuarea unei anumite operațiuni sau a unei lucrări specifice (înlocuirea unui instrument plictisitor, reglarea și reglarea fină a echipamentului în timpul lucrului, îndepărtarea deșeurilor de producție, inspectarea, curățarea, spălarea, lubrifierea echipamentelor etc. ).

Timp de serviciu organizațional (TOBSL.ORG) – acesta este timpul petrecut de un lucrător pentru menținerea locului de muncă în stare de lucru în timpul unui schimb. Acesta nu depinde de caracteristicile unei anumite operațiuni și include timpul petrecut pentru primirea și predarea unui schimb, așezarea la început și curățarea. la sfarsitul schimbului instrumente, documentatii si altele necesare obiectelor si materialelor de lucru etc.

În unele industrii (cărbune, metalurgie, alimentară etc.), timpul petrecut cu deservirea locului de muncă nu este alocat, ci se referă la timpul pregătitor și final.

Timpul de lucru nu este prevăzut de sarcina de producție, - timpul petrecut de un angajat care efectuează lucrări aleatorii și neproductive. Efectuarea unor lucrări neproductive și aleatorii nu asigură o creștere a producției sau o îmbunătățire a calității acesteia și nu este inclusă în timpul standard al piesei. Aceste costuri ar trebui să facă obiectul unei atenții deosebite, deoarece reducerea lor este o rezervă pentru creșterea productivității muncii.

Timp de lucru aleatoriu (TSL.RAB)- acesta este timpul alocat efectuării unor lucrări care nu sunt prevăzute de sarcina de producție, dar cauzate de necesitatea producției (de exemplu, transportul produselor finite, efectuate în locul unui lucrător auxiliar, mersul pentru comenzi de lucru, documentație tehnică, materii prime, semifabricate, scule, căutarea unui maistru, tehnician de service, scule care nu efectuează lucrări auxiliare și de reparații prevăzute în sarcină etc.);

Figura 6.1 – Clasificarea costurilor cu timpul de lucru ale contractorului

Timp de lucru neproductiv (TNEPR.WORK)- acesta este timpul alocat executării lucrărilor neprevăzute de sarcina de producție și care nu sunt cauzate de necesitatea producției (de exemplu, fabricarea și corectarea defectelor de fabricație, eliminarea surplusului de alocație dintr-o piesă de prelucrat etc.)).

Pe lângă cele de mai sus, în funcție de natura participării salariatului la operațiunea de producție, timpul de funcționare poate fi împărțit în:

- timpul de lucru manual(fără utilizarea mașinilor și mecanismelor);

- timp de lucru mașină-manual efectuate de mașini cu participarea directă a unui angajat sau de către un angajat folosind mecanisme manuale;

- timpul de observare operarea echipamentelor (lucrări automate și instrumentale);

- timp de tranziție(de exemplu, de la o mașină la alta în timpul service-ului cu mai multe mașini).

Timp de observare, după cum sa menționat, este tipic pentru producția automată și bazată pe hardware.

Poate fi activ sau pasiv. Timp de supraveghere activă funcționarea echipamentului este timpul în care lucrătorul monitorizează cu atenție funcționarea echipamentului, progresul procesului tehnologic și respectarea parametrilor specificați pentru a asigura calitatea produsului și funcționalitatea necesară a echipamentului. În acest timp, lucrătorul nu prestează muncă fizică, dar este necesară prezența sa la locul de muncă. Timp de observație pasivă funcţionarea utilajului este timpul în care nu este nevoie de monitorizarea constantă a funcţionării utilajului sau a procesului tehnologic, ci lucrătorul o desfăşoară din lipsa altor lucrări. Timpul de observare pasivă a funcționării echipamentului ar trebui să facă obiectul unui studiu deosebit de atent, deoarece reducerea sau utilizarea acestuia pentru a efectua alte lucrări necesare reprezintă o rezervă semnificativă pentru creșterea productivității muncii.

Având în vedere structura costurilor timpului de lucru în procesele mașini, automatizate, hardware în timpul de funcționare, este de asemenea recomandabil să se facă distincția între timpul suprapus și cel nesuprapus.

Timp suprapus- timpul în care lucrătorul efectuează acele elemente de lucru care se desfășoară concomitent cu mașina sau funcționarea automată a utilajului. Timpul suprapus poate fi timpul primar (observare activă) și auxiliar, precum și timpul legat de alte tipuri de cheltuieli cu timpul de lucru. Timp care nu se suprapune - timpul pentru efectuarea lucrărilor auxiliare și a lucrărilor la locurile de muncă de întreținere când echipamentul este oprit. Creșterea timpului de suprapunere poate servi și ca rezervă pentru creșterea productivității.

După cum sa menționat, timpul de lucru include timp de pauză. Există pauze reglementate și nereglementate.

Timpul pauzelor reglementate (TREGL.PER) munca include:

- timpul de pauze în muncă datorită tehnologiei și organizării procesului de producție (de exemplu, timpul în care un șofer ia o pauză în timp ce lucrătorii strâng o sarcină ridicată) - eliminarea lor este practic imposibilă sau nepractică din punct de vedere economic;

- timp pentru pauze pentru odihnă și nevoi personale, asociată cu necesitatea prevenirii oboselii și menținerii performanței normale a angajatului, precum și necesare pentru igiena personală.

Timp de pauze nereglementate în muncă (TNEREGL.PER)– este timpul pauzelor cauzate de o întrerupere a fluxului normal al procesului de producție sau al disciplinei muncii. Acesta include:

- întreruperi datorate întreruperii desfăşurării normale a procesului de producţie pot fi cauzate de probleme organizatorice (lipsa de lucru, materii prime, provizii, incompletitudinea pieselor și pieselor de prelucrat, așteptarea vehiculelor și a lucrătorilor auxiliari, așteptarea recepției sau controlului produselor finite etc.) și din motive tehnice (așteptarea reparației echipamentelor, scule de schimb, lipsa curentului electric, gazului, aburului, apei etc.).

Uneori, aceste tipuri de pauze nereglementate sunt numite pauze din motive organizatorice și tehnice;

- pauze cauzate de încălcarea disciplinei muncii, pot fi asociate cu întârzierea la serviciu sau părăsirea devreme a serviciului, absențe neautorizate de la locul de muncă, conversații străine sau activități care nu sunt legate de muncă. Acestea includ și timpul excesiv de odihnă (comparativ cu regimul și standardele stabilite) pentru lucrători.

La analizarea costurilor timpului de lucru pentru a identifica și ulterior a elimina pierderile de timp de lucru și cauzele acestora, tot timpul de lucru al executantului este împărțit în costuri productive și timpul de lucru pierdut. Prima grupă include timpul de lucru pentru finalizarea unei sarcini de producție și timpul pauzelor reglementate. Aceste costuri sunt supuse raționalizării și sunt incluse în structura normei de timp. Timpul de lucru pierdut include timpul petrecut pentru a efectua lucrări neproductive și timpul petrecut în pauze nereglementate. Aceste costuri fac obiectul analizei cu scopul de a le elimina sau de a le reduce pe cat posibil.

VEZI MAI MULT:

Calculul standardelor tehnice de timp pentru operatiile de sudare

Ora standard

Cea mai obișnuită formă de măsurare a costurilor cu forța de muncă este standardul de timp, în care costurile sunt măsurate în ore de muncă standardizate (ore standard).

(De exemplu, norma pentru producerea produsului „A” este de 16 ore-om, norma pentru producția a 1 m de țesătură „K” este de 38 ore-om.)

Standardul de timp (Nvr.) este timpul rezonabil petrecut pentru realizarea unei unități de lucru (o operațiune de producție, o piesă, produs dintr-un tip de serviciu etc.) de către unul sau un grup de lucrători cu un anumit număr și calificări specifice. conditiile de productie.

Standardul de timp este în general calculat folosind următoarea formulă:

N timp = t pz + t op + t aproximativ + t exc + t pt,

unde N timp este timpul standard per unitate de producție

t pz – timp pregătitor-final

t op – timpul de funcționare

t despre – timpul pentru programul de lucru

t exc – timp pentru odihnă și nevoi personale

t pt – timp de pauze datorită tehnologiei și organizării procesului de producție.

Standardele de timp au multe varietăți și ocupă un loc central în calculul standardelor de muncă, deoarece pe baza lor se determină alte tipuri de standarde.

Standardele de timp sunt utilizate atât pentru a standardiza munca lucrătorilor din orice profesie angajată în efectuarea diferitelor tipuri de muncă în timpul unei ture, cât și pentru a standardiza munca specialiștilor de diferite niveluri și domenii.

Standardele de timp sunt unul dintre tipurile de standarde de muncă care ajută la asigurarea funcționării eficiente a organizațiilor.

Rata de producție

Rata de producție este cantitatea de muncă în bucăți, metri, tone (alte unități naturale), care trebuie efectuată de un muncitor sau grup de muncitori din numărul și calificarea stabilite pe unitatea de timp (oră, schimb, lună) în mod specific. conditii organizatorice si tehnice.

Rata de producție în general se calculează folosind formula:

N in = T cm / N timp,

unde N in este rata de producție pe schimb;

T cm – durata schimbului;

N timp – timp standard per unitate de lucru (produs).

Mai mult, se stabilește în cazurile în care aceeași muncă (operație) repetată în mod regulat este efectuată în timpul unei ture. De exemplu, rata de producție pentru produsele „B” este de 260 buc. pe schimb, rata de producție a materialului „C” este de 85 m.

Raționalizarea forței de muncă: doar ceva serios

Indicatorul ritmului de producție este recomandat a fi utilizat acolo unde indicatorul ritmului de timp are o valoare relativ mică. Deci, dacă timpul standard pentru producția piesei „D” este de 12 secunde pe bucată. și, în consecință, rata de producție a acestei piese este de 300 buc./oră.

Standardele de producție sunt unul dintre tipurile de standarde de muncă care ajută la asigurarea funcționării eficiente a organizațiilor.

Calculul timpului pregătitor și final

Timpul pregătitor și final Tpz este cheltuit pentru configurarea echipamentelor pentru efectuarea fiecărei operațiuni de prelucrare. În condiții de producție în masă, când schimbarea nu este necesară, cantitatea de timp pregătitor și final este zero.

Calculul standardelor de timp și standardelor de producție

În alte industrii, timpul de instalare nu depinde de dimensiunea lotului de piese. Acest timp poate fi redus prin utilizarea metodelor de prelucrare în grup, în care elementele de fixare și uneltele de tăiere sunt în mare măsură păstrate la reconfigurarea echipamentelor de la procesarea pieselor de un tip la prelucrarea pieselor de alte tipuri.

Pentru mașinile CNC, timpul pregătitor și final este însumat din trei componente: timpul pentru tehnicile obligatorii, timpul pentru tehnicile suplimentare și timpul pentru prelucrarea de probă a piesei de prelucrat. Valorile specifice pot fi luate din tabelele din literatura tehnică.

Cheltuielile de timp necesare includ următoarele: timpul pentru instalarea și scoaterea dispozitivului de prindere sau reconfigurarea elementelor de prindere, instalarea de software sau apelarea unui program de control (CP), verificarea CP în modul de procesare accelerată, setarea pozițiilor relative ale sistemelor de coordonate a mașinii și a piesei, precum și timpul de amplasare a sculelor.

Timp suplimentar este alocat pentru primirea și depunerea documentației tehnologice, familiarizarea cu documentația, inspectarea pieselor de prelucrat, instruirea maistrului, primirea și depunerea echipamentului tehnologic.

Timpul de procesare de probă se formează ca suma timpului de prelucrare a piesei conform programului NC (timp de ciclu) și de efectuare a tehnicilor asociate cu cursele de lucru de probă și controlul preciziei, calculând valorile de corecție pentru poziția așchierii. sfaturi de scule și introducerea acestor valori în memoria dispozitivului CNC.

Poate simplifica atribuirea Tpz, prin calcularea valorilor timpului pregătitor și final folosind formule de stabilire a dependenței Tpz, min din numărul de instrumente K pieseși timpul ciclului de procesare tс = la + tв, min:

pentru mașini de găurit Tpz = 28 + 0,25LA + t c;

pentru plictisitor Tpz = 47 + LA + tts;

pentru frezare Tpz = 36 +LA+t c;

pentru întoarcere Tpz= 24 + 3LA + 1,5 t c.

Calculul timpului principal

Ora principală la- Acesta este timpul tăierii directe, timpul în care are loc îndepărtarea așchiilor. Pentru toate tipurile de prelucrare există formule de calcul, a căror esență se rezumă la împărțirea traseului L(mm) a sculei de tăiere la smin de avans minut (mm/min), adică. asupra vitezei de deplasare a sculei în raport cu piesa de prelucrat (a nu se confunda cu viteza de tăiere). Pentru calcularea timpului principal se folosesc acele coloane din tabelul electronic de calcul, în care se introduce lungimea curselor sculei, egală cu lungimea suprafeței de prelucrat și depășirile sculelor; diametrul de prelucrare sau diametrul sculei de tăiere; cuantumul alocațiilor; adâncimea de tăiere; numărul dinților sculei; viteza de taiere. Viteza de rotație a axului și numărul de curse de lucru, egal cu raportul dintre alocație și adâncimea de tăiere, vor fi calculate de computer independent. Cel mai indicat este să existe un tabel de calcul în liniile căruia să se înregistreze toate cursele de lucru, iar în coloanele verticale - lungimile cursei, diametrele de prelucrare și diametrele sculelor de tăiere, numărul de curse de lucru, toate tipurile de avans (pe dinte). , pe rotație, minut), numărul de dinți sculei, viteza de tăiere. Un exemplu de calcul este dat în Anexa 5. Viteza de tăiere și avansul trebuie luate din secțiunea 7.8 „Calculul condițiilor de tăiere”. Calculatorul va calcula viteza de rotație a axului folosind formula ![]() .

.

Este necesar să se acorde o atenție deosebită faptului că formula este introdusă în celulele tabelului de calcul la = L/s min. Se aplică la strunjire, frezare, frezare, găurire și alte tipuri de prelucrare în care piesa de prelucrat sau unealta de tăiere se rotește. La rindeluire, broșurare, tăiere a angrenajului, șlefuire plată și într-o serie de alte cazuri, timpul principal este determinat folosind alte formule, care trebuie introduse în celulele corespunzătoare ale tabelului Excel.