А что вас вдохновляет. Что может вдохновлять человека

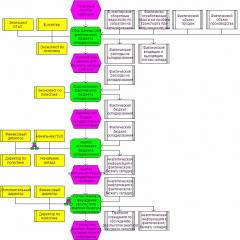

Это полуавтоматическая линия по производству водно-дисперсионных красок и отделочных материалов нового поколения (всего 80 видов) с автоматической загрузкой жидкостных компонентов и системой автоматизированной фасовки готовой краски.

Наши диссольверы “ПЛТ-Л”, “ПЛТ – 0,75”, “ПЛТ – 1,5”, “ПЛТ – 1,5M”, “ПЛТ – 2,2” и “ПЛТ – 2,2 ЕВРО” являются универсальными смесителями для производства всех 80ти видов ЛКМ (краски, лаки, грунтовки, шпатлёвки, декоративные смеси и т.д.).

В отличие от других предложений на рынке наши диссольверы:

- Дешевы – стоимость наших диссольверов в несколько раз дешевле стандартных.

- Универсальны – на них, с помощью сменных шнеков и фрез, можно приготовить как лёгкие составы (грунты, текстурные покрытия, праймеры и т.д.) , так и тяжёлые смеси (шпатлёвка, паста-шуба, и т.д.)

- Компактны – монтируются на малой площади(от1кв.м до 3кв.м), могут быть использованы непосредственно на строительном объекте.

- Адаптированы для работы одного оператора с несколькими установками одновременно (благодаря дистанционному пульту управления, подключению к компьютеру, таймеру и пр.)

Диссольверы

Диссольвер “ПЛТ-Л”

(0,7кВт 220/50) – для малых экспериментальных объемов и колеровки готовых составов от 1 до 5 кг. Приводной механизм Bosch. Плавная регулировка вращения фрезы (2 передачи: 200-850 и 600-2500 об./мин.). Состоит из стойки держателя, двигателя, устройства плавного изменения оборотов двигателя, двух типов фрез. Дополнительно может быть укомплектован тумбой.

Диссольвер “ПЛТ – 0,75”

(0,75 кВт 220/50) – универсальная установка для производства лакокрасочных материалов. Электронный блок управления (Япония) обеспечивает плавный пуск и выключение двигателя, простое и надёжное управление частотой оборотов двигателя, автоматически повышает момент, защищает двигатель от перегрузок, одна фреза

Диссольвер “ПЛТ – 1,5”

(1,5 кВт 220/50) – достаточно мощная установка с повышенной производительностью. Помимо перечисленных функций дисольвера ПЛТ 0,75, комплектуется весовой платформой с электронным индикационным табло, пандусом, одна фреза.

Диссольвер “ПЛТ – 1,5M”

(1,5 кВт 220/50) – дополнительно к опциям дисольвера ПЛТ-1,5 комплектуется электронным табло индикации техрегламента, одна фреза.

Диссольвер “ПЛТ – 2,2”

(2,2 кВт 220/50) – это наиболее мощная из производимых нами установок с максимальной производительностью, наиболее рациональное устройство по системе цена – качество. Комплектуется весовой платформой с электронным индикационным табло, пандусом, электронным табло индикации техрегламента, одна фреза.

Диссольвер “ПЛТ – 2,2 ЕВРО”

(2,2 кВт 3800/50) – высокотехнологичный дисольвер. Помимо опций дисольвера “ПЛТ-2,2” имеет гидравлический привод, колёса для перемещения по цеху,блок управления с дистанционным пультом, сязь с ПК, таймеры, часы, одна фреза.

С апреля 2018 года все наши диссольверы можно также заказать в исполнении “NEXT”.

Основные особенности диссольверов серии NEXT:

- защитный кожух

- монолитная панель управления

- ЖК экран с тач скрин управлением

- часы, таймер

- возможность вывода и расчета рецептур и технологического обеспечения на экран

Технические характеристики.

ПЛТ-Л |

ПЛТ- 0,75 |

ПЛТ-1,5 |

ПЛТ- 2,2 |

ПЛТ – 2,2ЕВРО |

|

| Размер установки, м | 330х360х710 | 730х680х1700 | 730х680х1700 | 730х680х1700 | 1600х850х2020 |

| Мощность, кВт | 0,7 | 0,75 | 1,5 | 2,2 | 2,2 |

| Производительность кг/ч

тяжёлых составов лёгхих смесей |

|||||

| Питание В/Гц | 220/50 | 220/50 | 220/50 | 220/50 | 380/50 |

| Вес, кг | 11 | 87 | 96 | 100 | 300 |

Системы фасовки краски и дозирования жидкостного сырья, производимые ООО “ПЛТ СИСТЕМ”

Для дозирования компонентов краски при её приготовлении и фасовки готового продукта в тару в наших минизаводах применяются следующие системы:

1. Узел фасовки краски и подачи жидкостного сырья – наиболее экономная и простая система с использованим ручного роторного дозатора.

2. Помповая пневматическая система более удобная в работе система, так как используется пневматический насос и специальный пистолет с отсекающим бескапельным устройством.

3. Полуавтоматическая пневматическая система наиболее рациональное устройство по системе цена – качество. Не имеет снашивающихся частей, перестраивается под разную вязкость ЛКМ.

4. Атоматическая двухканальная пневматическая система наиболее удобная в работе, так как имеет автоматическое отсекание дозы и два независимых канала – один на дозирование компонентов краски, другой для фасовки готового продукта.

Узел фасовки краски и дозирования жидкостного сырья предназначен для автоматизации операций фасовки красок на водной основе в ведерную тару (из пластиковой дежи) с ручным отсечением дозы, а также перекачки жидкостного сырья для производства ЛКМ из емкости с сырьём в пластиковую дежу для приготовления краски.

Принцип действия системы заключается в подаче компонентов краски из бочки в дежу для приготовления краски и фасовки готового продукта под действие роторного дозатора.

В систему входит:

– пластиковая дежа;

– роторный дозатор;

– весы;

– тележка – опрокидыватель для бочек.

Технические характеристики:

Пластиковая дежа 200 л;

Работает с металлическими бочками до 215 литров при дозировании жидкостных компонентов ЛКМ;

Диапазон дозирования, л……………………………………………..…………….……….1 – 50 ;

Практически реализуемая точность дозирования, г……………………………………… 10;

Выходной диаметр ……………………………………………………………………….……….1/2;

Производительность – 5 литров за 20 оборотов;

Роторный дозатор изготовлен из пластика;

Антистатичный корпус.

2. Помповая пневматическая система

Помповая пневматическая система предназначена для автоматизации операций фасовки красок на водной основе в ведерную тару (из пластиковой дежи) с полуавтоматическим отсечением дозы, а также для перекачки жидкостного сырья для производства ЛКМ из емкости с сырьём в дежу для приготовления краски.

В систему входит:

– помповое устройство;

– узел фасовки;

– устройство бескапельного отсечения краски;

– тумба;

– весы для тары;

– пластиковая дежа.

Технические характеристики:

Рабочая среда – краски на водной основе и компоненты ЛКМ малой и средней вязкости;

3. Полуавтоматическая пневматическая система

Полуавтоматическая пневматическая система дозирования жидкостного сырья и фасовки краски предназначена для автоматизации операций фасовки красок на водной основе в ведерную тару (из рабочего резервуара) с полуавтоматическим отсечением дозы, а также для вакуумной перекачки жидкостного сырья для производства ЛКМ из емкости с сырьём через рабочий резервуар в дежу для приготовления краски.

Принцип действия оборудования заключается в следующем. Для приготовления краски жидкостное сырьё подаётся в рабочий резервуар под действием вакуума. Затем отмеренная доза жидкостного сырья перетекает в ёмкость для приготовления краски под действием избыточного давления. Операция повторяется, пока все жидкие продукты не окажутся в емкости для приготовления краски. Для розлива готового продукта в тару приготовленная краска подаётся в рабочий резервуар. Из рабочего резервуара продукт поступает в тару под действием избыточного давления (величина которого зависит от вязкости краски), создаваемого регулятором давления.

В систему входит:

– пульт управления;

– узел фасовки (полуавтомат);

– тумба;

– весы.

Технические характеристики:

Рабочая среда – краски на водной основе и компоненты ЛКМ малой и средней вязкости;

Давление на выходе компрессора (настраивается редуктором давления на компрессоре и контролируется по манометру на компрессоре), МПа (bar) ………………………………………………………………………..0,6 (6);

Давление в РР настраивается фильтром-регулятором давления и контролируется по манометру регулятора. Величина давления в РР подбирается экспериментальным путем и в зависимости от вязкости фасуемого продукта и объема тары варьируется в пределах от 0,2 до 1,0 кгс/см2.

Практически реализуемая точность дозирования, г……………………………………. 5.

Конструктивные параметры:

линии налива……………….……..……………………………………………………………19;

линии пополнения РР и линии слива……………………………………………………….26;

-внутренний диаметр сменного сливного наконечника, мм:….…….…..……….6, 12, 15;

(подбирается экспериментальным путем и варьируется в зависимости от вязкости жидкости и объема тары).

Автоматическая пневматическая система фасовки краски и других типов жидкостей с электронным блоком управления с отсечением дозы по времени.

Принцип действия системы заключается в подаче компонентов краски из бочки в дежу для приготовления краски и фасовки готового продукта при помощи помпового устройства.

В систему входит:

– рабочий резервуар (вакуумная дежа из нержавеющей стали 200л);

– пульт управления;

– узел фасовки (автомат);

– тумба;

Технические характеристики:

Рабочая среда – краски на водной основе и компоненты ЛКМ малой и средней вязкости;

Давление на выходе компрессора (настраивается редуктором давления на компрессоре и контролируется по манометру на компрессоре), МПа(bar) …………………………………………………………………………..0,6-0,8(6-8);

Максимальный расход воздуха, м3/час…………………………………………………………6;

Диапазон дозирования, л……………………………………………..…………….…….0,1 – 50;

Практически реализуемая точность дозирования, г……………………………..…… …….5;

Выходной диаметр ………………………………………………………………………..……..1/2;

Производительность помпового устройства………………………………………….48л/мин.

Атоматическая двухканальная пневматическая система предназначена для автоматизации операций фасовки красок на водной основе в ведерную тару (по первому каналу из рабочего резервуара) с автоматическим отсечением дозы, а также для вакуумной перекачки жидкостного сырья для производства ЛКМ из емкости с сырьём в дежу для приготовления краски(по второму каналу- с использованием мерной ёмкости).

Принцип действия оборудования заключается в следующем. Для приготовления краски жидкостное сырьё подаётся в мерную ёмкость под действием вакуума. Затем отмеренная доза жидкостного сырья перетекает в ёмкость для приготовления краски под действием избыточного давления. Операция повторяется, пока все жидкие продукты не окажутся в емкости для приготовления краски. Для розлива готового продукта в тару, приготовленная краска подаётся в рабочий резервуар. Из рабочего резервуара продукт поступает в тару под действием избыточного давления (величина которого зависит от вязкости краски), создаваемого регулятором давления.

Доза отсекается автоматически.

В систему входит:

– рабочий резервуар (вакуумная дежа из нержавеющей стали 200л);

– мерная ёмкость (30л);

– пульт упраления;

– узел фасовки (автомат);

– рабочий стол;

– весовая платформа для мерной ёмкости;

– компрессор;

– весы для тары.

Технические характеристики Системы

Рабочая среда – краски на водной основе и компоненты ЛКМ малой и средней вязкости;

Давление на выходе компрессора (настраивается редуктором давления на компрессоре и контролируется по манометру на компрессоре), МПа (bar) ……………………………………………………………………………………………….0,6 (6);

Максимальный расход воздуха, м3/час…………………………………………….…………………….6;

Давление питания УУ (настраивается фильтром-регулятором давления по манометру на регуляторе), МПа……………………………………….…………………………………………0,14 10%

Давление р1 в РР настраивается задатчиком Зд1 (рис.1) и контролируется по манометру М.

Величина давления р1 подбирается экспериментальным путем и в зависимости от вязкости краски и объема тары варьируется в пределах от 0,2 до 0,8 кгс/см2.

Диапазон дозирования, л……………………………………………..…………….…….1 – 50;

Точность дозирования, г……………………………………………………………………… 5;

Конструктивные параметры:

-внутренний диаметр гидрокоммуникаций, мм:

линии налива краски в тару……..…………………………………………………..……….19;

линий загрузки РР……………………………………………………………………….…….26;

-внутренний диаметр сменного сливного наконечника СН, мм:….…….…..….6, 12, 15;

(подбирается экспериментальным путем и варьируется в зависимости от вязкости краски и объема тары);

– автоматическое отсечение дозы;

– первый канал – фасовка краски с использованием рабочего резервуара (вакуумная дежа 200л);

– второй канал – дозирование сырья с использованием мерной ёмкости (30л).

Мини заводы комплектуются пакетами технологических карт, которые в себя включают описание свойств данных видов ЛКМ, химическим составом и технологическим решением по приготовлению. Технологическая карта составлена таким образом, чтобы даже неподготовленный рабочий с первого раза смог выпустить качественный продукт, внимательно следуя инструкциям по приготовлению, содержащимся в технологической карте. Всего предоставляется 80 технологических карт на 80 видов ЛКМ (смотри список ЛКМ).

Помповая автоматическая система фасовки и дозирования жидкостей (АПСФ) – инновационная разработка, основным достоинством которой является отсутствие промежуточного резервуара – дозирование происходит непосредственно из рабочей емкости дисольвера. Сверхточное дозирование и высокая скорость прокачки.

В систему входит:

– мембранный насос (спец. модернизация);

– демпфирующая ёмкость;

– узел фасовки (автомат);

– пневматическое управляющее устройство;

– рабочий стол;

– малые весы.

Полуавтоматическая система фасовки вязких продуктов (СФВП) типа шпатлевки и декоративных штукатурок (базовая комплектация). Мобильная высокопроизводительная установка (до 1 тонны в час).

В систему входит:

– Пластиковая дежа;

– Установка СФВП.

Дополнительно:

– рабочая тумба;

– весы;

– крепеж к деже;

– держатель дозатора с регулировкой высоты подачи продукта (в зависимости от тары).

Полуавтоматическая система фасовки особо вязких продуктов (СФОВП) типа клеев, штукатурок, мастик и др.(базовая комплектация).

В систему входит:

– установка СФОВП.

Дополнительно:

– рабочий стол;

– частотный, преобразователь;

– электрический привод подъема дозатора либо крепеж к деже;

– весы;

– держатель дозатора с регулировкой высоты подачи продукта (в зависимости от тары)

Система Подачи Сыпучих Компонентов (СПСК)

Автоматическая система для растаривания и подачи сыпучих компонетов (мел, микрокальцит и т.д.)

- объем бункера от 50 до 250л (в стандартной комплектации 200л -300кг)

Производство акриловой краски несложное, успех зависит от соблюдения технологического процесса и качества компонентов. Основная статья расходов - приобретение оборудования. При благоприятных обстоятельствах вложения окупятся через несколько месяцев работы.

Акрил представляет собой полимер или полимерный материал, произведенный на основе акриловой кислоты. Акрил чистый и почти прозрачный со следующими свойствами:

- Механически устойчив.

- Не боится термообработки.

- Небольшой удельный вес.

- Устойчив к ультрафиолету.

На основе акрила выпускаются лаки и краски с водорастворимыми дисперсиями пластмассы, при высыхании образующими прочную защитно-декоративную пленку.

В состав акриловой краски входят три основных компонента:

- Пигмент.

- Вода.

- Связующее вещество.

Связующее вещество представляет собой синтетический материал, называемый акриловой полимерной эмульсией. Акриловые краски производятся уже более 50 лет, и популярность их растет до сих пор. Они универсальны и удобны в обращении, имеют яркий устойчивый цвет, прекрасно ложатся на поверхность и очень прочны к механическим воздействиям.

Высыхание акрила происходит достаточно быстро за счет испарения воды, после которого краска образует прочную пленку из связующего вещества и пигмента.

Назначений у акриловых красок множество. Существуют акриловые краски:

- Для тканей.

- Для фасадов зданий.

- Для дерева.

- Для стекла

- Автомобильные.

- Аэрозольные.

- Потолочные и для пола и т. д.

Наносить акриловую краску можно на любую сухую и чистую поверхность. Свежая акриловая краска смывается легко, а для удаления старой понадобятся специальные растворители.

Акриловая краска имеет консистенцию сметаны и фасуется в любую промышленную тару: бочки, барабаны, фляги. Для розничной торговли акриловая краска выпускается в жестяных или пластмассовых банках, тубах.

Производство акриловой краски

Производство акриловой краски особых сложностей не представляет: в специальной емкости (диссольвере) смешиваются между собой компоненты. Диссольвер представляет собой емкость с системой смешивания (рамочной мешалкой или фрезой на центральном валу). Последовательность и режим смешивания и составляет технологический процесс, от которого зависит качество конечного продукта.

Компоненты краски представляют собой горючие жидкие составляющие и сыпучие пигменты. Акриловые краски умеренно агрессивны, поэтому все технологические емкости и трубопроводы должны быть из нержавеющей стали, а главная емкость для смешивания – изнутри глазурованной. Подача краски из одной емкости в другую осуществляется шнековыми насосами с диаметром подающего патрубка 100 мм и напором не более 8 атмосфер.

Технологическая последовательность производства акриловой краски

- В диссольвер подается вода и включается смеситель.

- Добавляется комплекс компонентов согласно рецептуре.

- Смесь тщательно в течение 1,5-2 часов перемешивается.

- Добавляется дисперсия с последующим перемешиванием.

- Готовая краска разливается в тару и хранится при температуре до +2 градусов.

Организация производства акриловой краски

Данные приведены из расчета организации производства акриловой краски производительностью 3-5 тонн в смену.

Помещение

Площадь производственного помещения должна быть 40-70 кв. м. Помещение должно быть отапливаемым (технология производства предусматривает температуру в цехе до 17-19 С).

Коммуникации: электрообеспечение 380 В, вытяжная вентиляция, водопровод, канализация. Для склада сырья и готовой продукции достаточно помещения (без отопления) площадью до 40 кв. м.

Сырье

Для производства акриловой краски используется:

- Дисперсия.

- Диспергатор.

- Карбонат кальция.

- Пеногаситель.

- Загуститель.

- Коалесцент.

- Диоксид титана.

Оборудование

Перечень основного и вспомогательного оборудования:

- Промышленный смеситель (диссольвер) Д-500 1 шт.

- Емкости для сыпучих компонентов 5 шт.

- Весы электронные 1 шт.

- Весы товарные 1 шт.

- Автопогрузчик 1 шт.

- Гидравлические тележки 3 шт.

- Поддоны деревянные 10 шт.

Для крупных производств применяются экономичные полуавтоматические и автоматические установки-диссольверы большей производительности.

Рабочие

Многие поставщики предлагают услуги по пуску и наладке оборудования, а также рецептуры красок, проверенные временем. Для цеха производительностью до 5 тонн достаточно одного инженера-технолога и 2 рабочих-разливщиков.

Экономика производства

Основная статья расходов по подготовке производства – покупка технологического оборудования. Расчет сделан для нового оборудования минимальной производительности (до 5 т краски в смену). Затраты можно значительно уменьшить, если приобрести оборудование, бывшее в употреблении или изготовить его самостоятельно по чертежам.

Из опыта организации подобного производства инвестиционные затраты составят:

- Стоимость оборудования, пуск и наладка, обучение персонала 350-400 тыс. руб.

- Емкости, весы 60-80 тыс. руб.

- Автопогрузчик, гидравлические тележки 200 тыс. руб.

Итого: 610-680 тыс. руб.

Текущие затраты в месяц:

- Аренда помещений – 12 тыс. руб.

- Амортизация оборудования – 3 тыс. руб.

- Зарплата работников – 36 тыс. руб.

- Реклама – 12 тыс. руб.

- Электроэнергия – 4,5 тыс. руб.

Итого: 67,5 тыс. руб.

Наиболее востребована на рынке фасадная водно-дисперсная краска. Рассчитаем рентабельность производства такой краски за одну рабочую смену:

- Стоимость сырья для производства 1 кг фасадной краски – 15 руб.

- Производительность оборудования – 3 000 кг за смену.

- Сырьевая составляющая в себестоимости составит – 45 000 руб.

- Производственные затраты – 2 800 руб.

Итого: полная себестоимость – 50 815 руб.

Средняя стоимость 1 кг фасадной краски – 45 руб. Суммарная сумма от реализации краски, произведенной за смену, составит: 135 000 руб. Месячная прибыль – около 2 млн. руб.

По расчетам окупаемость проекта составит менее месяца, однако, не стоит обольщаться. Производство акриловой краски, действительно, экономически очень привлекательно, но существуют препятствия, избежать которых не удастся.

На первых порах рассчитывать на максимальную производительность с полной реализацией продукции не приходится. Если вы начнете с 50% ваших возможностей, это будет очень неплохо. Учтите также сезонность: максимальный пик продаж придется на «строительный сезон», когда потребность в краске наибольшая. Неизбежны проблемы нехватки ассортимента на первых порах: производство должно набраться опыта.

В целом производство акриловой краски экономически очень выгодно и, при правильном отношении к делу, может принести быстрый и хороший экономический результат.

Бизнес идеи малого производства красок и лаков всегда были перспективны, и доказательством тому служит активное развитие рынка данной продукции в течение последних 7-8 лет. Однако это развитие в большей степени было по причине больших объемов импорта, а мы поговорим о собственном производстве.

Аналитики сходятся во мнении, что на данный момент на рынке лаков и красок наблюдается некий дефицит, и причиной тому отчасти является тот факт, что производство данной продукции работает только на половину своей мощности. Всего лишь 10 заводов в России выпускают краски и лаки. По прогнозам, к 2015 году объем рынка вырастит на 31% по сравнению с 2009 годом.

Производство продукции и воплощение бизнес идеи

Первый элемент, который необходим для реализации идеи – отапливаемое помещение с накопителем воды и водопроводом. Также необходимо снабжение электричеством напряжением 220 В. Как вариант, подойдет и обычный гараж.

Существует много разных видов красок, однако на старте желательно выбрать только один вид, который Вы и будете производить. В дальнейшем ассортимент можно и расширить, когда появятся доходы. Предпочтение можно отдать водно-дисперсионным краскам, ведь по мнению многих предпринимателе именно эти краски наиболее «ходовые» на рынке и менее конкурентные. Большинство производителей изготавливают алкидные и масляные краски и эмали. По какой-то причине, доля именно этих материалов на рынке России небольшая. Тем не менее, они достаточно хороши, безопасны экологически, долговечны и удобны в использовании. При этом производство водно-дисперсионных материалов более простое, а главное – дешевое , поэтому оно Вам идеально подойдет для старта.

Справедливости ради необходимо упомянуть и недостаток – сложность продвижения товара на рынке . Раньше отечественные производители выпускали эту краску, однако она у них была очень дешевой и отличалась откровенно низким качеством. Стереотип так и остался, поэтому люди весьма с подозрением относятся к этому продукту. Непосредственно перед организацией производства нужно найти каналы сбыта, что позволит застраховать себя от рисков.

Сам по себе процесс производства предполагает 2 стадии: изготовление пигментов и их последующее смешивание. Обычно мелкие предприятия основную часть материалов закупают, крупные – производят сами.

Технология производства будет зависеть от объема выпускаемой Вами продукции, а также от вида самого материала. Цена оборудования составит приблизительно 100-200 тысяч рублей . К примеру, стоимость технологической линии пропиток и грунтовок, производительность которой составляет 1000 кг/час, стоит примерно 150 тысяч рублей. Линия по производству красок и лаков (включая и другие средневязкие материалы) стоит 180 тысяч рублей. Завод (технологическая линия) по изготовлению шпатлевок обойдется в 120-130 тысяч рублей.

См. другой материал