А що вас надихає. Що може надихати людину

Це напівавтоматична лінія з виробництва водно-дисперсійних фарб та оздоблювальних матеріалівнового покоління (всього 80 видів) з автоматичним завантаженням рідинних компонентів та системою автоматизованої фасування готової фарби.

Наші дисольвери “ПЛТ-Л”, “ПЛТ – 0,75”, “ПЛТ – 1,5”, “ПЛТ – 1,5M”, “ПЛТ – 2,2” та “ПЛТ – 2,2 ЄВРО” є універсальними змішувачами для виробництва всіх 80 видів ЛКМ (фарби, лаки, грунтовки, шпаклівки, декоративні суміші і т.д.).

На відміну від інших пропозицій на ринку наші дисольвери:

- Дешеві – вартість наших диссольверів у кілька разів дешевша за стандартні.

- Універсальні – на них, за допомогою змінних шнеків та фрез, можна приготувати як легкі склади (грунти, текстурні покриття, праймери і т.д.), так і важкі суміші (шпаклівка, паста-шуба тощо)

- Компактні – монтуються на малій площі (від 1 кв. м до 3 кв. м), можуть бути використані безпосередньо на будівельному об'єкті.

- Адаптовані для роботи одного оператора з кількома установками одночасно (завдяки дистанційному пульту керування, підключенню до комп'ютера, таймеру та ін.)

Диссольвери

Диссольвер "ПЛТ-Л"

(0,7кВт 220/50) – для малих експериментальних об'ємів та кольорування готових складів від 1 до 5 кг. Привідний механізм Bosch. Плавне регулювання обертання фрези (2 передачі: 200-850 та 600-2500 об./хв.). Складається із стійки тримача, двигуна, пристрою плавної зміни обертів двигуна, двох типів фрез. Додатково можна укомплектувати тумбою.

Диссольвер "ПЛТ - 0,75"

(0,75 кВт 220/50) – універсальне встановлення для виробництва лакофарбових матеріалів. Електронний блок керування (Японія) забезпечує плавний пуск та вимикання двигуна, просте та надійне керування частотою оборотів двигуна, автоматично підвищує момент, захищає двигун від перевантажень, одна фреза

Диссольвер "ПЛТ - 1,5"

(1,5 кВт 220/50) – досить потужне встановлення з підвищеною продуктивністю. Крім перерахованих функцій дисольвера ПЛТ 0,75, комплектується ваговою платформою з електронним табло, пандусом, одна фреза.

Диссольвер "ПЛТ - 1,5M"

(1,5 кВт 220/50) – додатково до опцій дисольвера ПЛТ-1,5 комплектується електронним табло індикації техрегламенту, одна фреза.

Диссольвер "ПЛТ - 2,2"

(2,2 кВт 220/50) – це найбільш потужна з вироблених нами установок з максимальною продуктивністю, найбільш раціональний пристрій за системою ціна – якість. Комплектується ваговою платформою з електронним табло, пандусом, електронним табло індикації техрегламенту, одна фреза.

Диссольвер "ПЛТ - 2,2 ЄВРО"

(2,2 кВт 3800/50) – високотехнологічний дисольвер. Крім опцій дисольвера "ПЛТ-2,2" має гідравлічний привід, колеса для переміщення по цеху, блок управління з дистанційним пультом, сязь з ПК, таймери, годинник, одна фреза.

З квітня 2018 року всі наші дисольвери можна замовити у виконанні “NEXT”.

Основні особливості диссольверів серії NEXT:

- захисний кожух

- монолітна панель управління

- РК екран з тач скрін керуванням

- годинник, таймер

- можливість виведення та розрахунку рецептур та технологічного забезпечення на екран

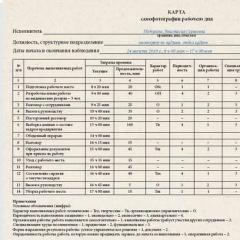

Технічні характеристики

ПЛТ-Л |

ПЛТ-0,75 |

ПЛТ-1,5 |

ПЛТ-2,2 |

ПЛТ – 2,2ЄВРО |

|

| Розмір установки, м | 330х360х710 | 730х680х1700 | 730х680х1700 | 730х680х1700 | 1600х850х2020 |

| Потужність, кВт | 0,7 | 0,75 | 1,5 | 2,2 | 2,2 |

| Продуктивність кг/год важких складів легких сумішей |

|||||

| Живлення В/Гц | 220/50 | 220/50 | 220/50 | 220/50 | 380/50 |

| Вага, кг | 11 | 87 | 96 | 100 | 300 |

Системи фасування фарби та дозування рідинної сировини, що виробляються ТОВ “ПЛТ СИСТЕМ”

Для дозування компонентів фарби під час її приготування та фасування готового продуктуу тару в наших мінізаводах застосовуються такі системи:

1. Вузол фасування фарби та подачі рідинної сировини – найбільш економна та проста системаіз використанням ручного роторного дозатора.

2. Помпова пневматична система зручніша в роботі система, так як використовується пневматичний насос і спеціальний пістолет з безкраплинним пристроєм, що відсікає.

3. Напівавтоматична пневматична система найбільш раціональний пристрій за системою ціна – якість. Не має частин, що зношуються, перебудовується під різну в'язкість ЛКМ.

4. Атоматична двоканальна пневматична система найбільш зручна у роботі, оскільки має автоматичне відсікання дози та два незалежні канали – один на дозування компонентів фарби, інший для фасування готового продукту.

Вузол фасування фарби та дозування рідинної сировини призначений для автоматизації операцій фасування фарб на водній основі у відерну тару (з пластикової діжі) з ручним відсіканням дози, а також перекачування рідинної сировини для виробництва ЛКМ із ємності із сировиною у пластикову діжу для приготування фарби.

Принцип дії системи полягає в подачі компонентів фарби з діжки для приготування фарби і фасування готового продукту під дію роторного дозатора.

В систему входить:

- Пластикова діжа;

- Роторний дозатор;

- Терези;

- Візок - перекидач для бочок.

Технічні характеристики:

Пластикова дежа 200 л;

Працює з металевими діжками до 215 літрів при дозуванні рідинних компонентів ЛКМ;

Діапазон дозування, л……………………………………………..…………….……….1 – 50 ;

Практично реалізована точність дозування, г……………………………………… 10;

Вихідний діаметр ……………………………………………………………………….……….1/2;

Продуктивність - 5 літрів за 20 оборотів;

Роторний дозатор виготовлений із пластику;

Антистатичний корпус.

2. Помпова пневматична система

Пневматична помпова система призначена для автоматизації операцій фасування фарб на водній основі у відерну тару (з пластикової діжі) з напівавтоматичним відсіканням дози, а також для перекачування рідинної сировини для виробництва ЛКМ з ємності з сировиною в діжу для приготування фарби.

В систему входить:

- Помповий пристрій;

- Вузол фасування;

- Влаштування безкраплинного відсікання фарби;

- Тумба;

- Ваги для тари;

- Пластикова діжа.

Технічні характеристики:

Робоче середовище – фарби на водній основі та компоненти ЛКМ малої та середньої в'язкості;

3. Напівавтоматична пневматична система

Напівавтоматична пневматична система дозування рідинної сировини та фасування фарби призначена для автоматизації операцій фасування фарб на водній основі у відерну тару (з робочого резервуару) з напівавтоматичним відсіканням дози, а також для вакуумного перекачування рідинної сировини для виробництва ЛКМ із ємності з сировиною через робочий для виготовлення фарби.

Принцип дії обладнання ось у чому. Для приготування фарби рідинна сировина подається до робочого резервуару під дією вакууму. Потім відмірена доза рідинної сировини перетікає в ємність для приготування фарби під впливом надлишкового тиску. Операція повторюється, поки всі рідкі продукти не виявляться в ємності для приготування фарби. Для розливу готового продукту в тару фарба подається в робочий резервуар. З робочого резервуара продукт надходить у тару під впливом надлишкового тиску (величина якого залежить від в'язкості фарби), створюваного регулятором тиску.

В систему входить:

- Пульт керування;

- Вузол фасування (напівавтомат);

- Тумба;

- Терези.

Технічні характеристики:

Робоче середовище – фарби на водній основі та компоненти ЛКМ малої та середньої в'язкості;

Тиск на виході компресора (налаштовується редуктором тиску на компресорі і контролюється за манометром на компресорі), МПа (bar) ………………………………………………………………………. .0,6 (6);

Тиск у РР налаштовується фільтром-регулятором тиску та контролюється за манометром регулятора. Величина тиску в РР підбирається експериментальним шляхом і в залежності від в'язкості продукту, що фасується, і обсягу тари варіюється в межах від 0,2 до 1,0 кгс/см2.

Практично реалізована точність дозування, г……………………………………. 5.

Конструктивні параметри:

лінії наливу……………….……..……………………………………………………………19;

лінії поповнення РР і лінії зливу……………………………………………………….26;

-внутрішній діаметр змінного зливного наконечника, мм:….…….…..……….6, 12, 15;

(Підбирається експериментальним шляхом і варіюється в залежності від в'язкості рідини та об'єму тари).

Автоматична пневматична система фасування фарби та інших типів рідин з електронним блоком керування із відсіканням дози за часом.

Принцип дії системи полягає в подачі компонентів фарби з діжки для приготування фарби і фасування готового продукту за допомогою помпового пристрою.

В систему входить:

- Робочий резервуар (вакуумна діжа з нержавіючої сталі 200л);

- Пульт керування;

- Вузол фасування (автомат);

- Тумба;

Технічні характеристики:

Робоче середовище – фарби на водній основі та компоненти ЛКМ малої та середньої в'язкості;

Тиск на виході компресора (налаштовується редуктором тиску на компресорі і контролюється за манометром на компресорі), МПа(bar) ………………………………………………………………………… ..0,6-0,8(6-8);

Максимальна витрата повітря, м3/годину…………………………………………………………6;

Діапазон дозування, л……………………………………………..…………….…….0,1 – 50;

Практично реалізована точність дозування, г……………………………..…… …….5;

Вихідний діаметр ………………………………………………………………………..……..1/2;

Продуктивність помпового устройства………………………………………….48л/мин.

Атоматична двоканальна пневматична система призначена для автоматизації операцій фасування фарб на водній основі у відерну тару (по першому каналу з робочого резервуару) з автоматичним відсіканням дози, а також для вакуумного перекачування рідинної сировини для виробництва ЛКМ з ємності з сировиною в діжу для приготування фарби другому каналу-з використанням мірної ємності).

Принцип дії обладнання ось у чому. Для приготування фарби рідинна сировина подається у мірну ємність під впливом вакууму. Потім відмірена доза рідинної сировини перетікає в ємність для приготування фарби під впливом надлишкового тиску. Операція повторюється, поки всі рідкі продукти не виявляться в ємності для приготування фарби. Для розливу готового продукту в тару, фарба подається в робочий резервуар. З робочого резервуара продукт надходить у тару під впливом надлишкового тиску (величина якого залежить від в'язкості фарби), створюваного регулятором тиску.

Доза відсікається автоматично.

В систему входить:

- Робочий резервуар (вакуумна діжа з нержавіючої сталі 200л);

- Мірна ємність (30л);

- Пульт керування;

- Вузол фасування (автомат);

- Робочий стіл;

- Вагова платформа для мірної ємності;

- Компресор;

- Терези для тари.

Технічні характеристики Системи

Робоче середовище – фарби на водній основі та компоненти ЛКМ малої та середньої в'язкості;

Тиск на виході компресора (налаштовується редуктором тиску на компресорі і контролюється за манометром на компресорі), МПа (bar) ………………………………………………………………………… …………………….0,6 (6);

Максимальна витрата повітря, м3/годину…………………………………………….…………………….6;

Тиск живлення УУ (налаштовується фільтром-регулятором тиску по манометру на регуляторі), МПа……………………………………….…………………………………………0, 14 10%

Тиск р1 у РР налаштовується задатчиком Зд1 (рис.1) та контролюється за манометром М.

Величина тиску р1 підбирається експериментальним шляхом і в залежності від в'язкості фарби та об'єму тари варіюється в межах від 0,2 до 0,8 кгс/см2.

Діапазон дозування, л……………………………………………..…………….…….1 – 50;

Точність дозування, г……………………………………………………………………… 5;

Конструктивні параметри:

-внутрішній діаметр гідрокомунікацій, мм:

лінії наливу фарби в тару……..…………………………………………………..……….19;

ліній завантаження РР……………………………………………………………………….…….26;

-внутрішній діаметр змінного зливного наконечника СН, мм:….…….…..….6, 12, 15;

(підбирається експериментальним шляхом і варіюється залежно від в'язкості фарби та обсягу тари);

– автоматичне відсікання дози;

– перший канал – фасування фарби з використанням робочого резервуару (вакуумна дежа 200л);

- Другий канал - Дозування сировини з використанням мірної ємності (30л).

Міні заводи комплектуються пакетами технологічних карт, які включають опис властивостей даних видів ЛКМ, хімічним складомі технологічним рішеннямз приготування. Технологічна карта складена таким чином, щоб навіть непідготовлений робітник з першого разу зміг випустити якісний продукт, уважно дотримуючись інструкцій з приготування, що містяться у технологічній карті. Усього надається 80 технологічних карт на 80 видів ЛКМ (дивися список ЛКМ).

Помпова автоматична системафасування та дозування рідин (АПСФ) – інноваційна розробка, основною перевагою якої є відсутність проміжного резервуара – дозування відбувається безпосередньо з робочої ємності дисольвера. Надточне дозування та висока швидкістьпрокачування.

В систему входить:

– мембранний насос (спец. модернізація);

– демпфуюча ємність;

- Вузол фасування (автомат);

- Пневматичний керуючий пристрій;

- Робочий стіл;

– малі ваги.

Напівавтоматична система фасування в'язких продуктів (СФЗП) типу шпаклівки та декоративних штукатурок (базова комплектація). Мобільна високопродуктивна установка (до 1 тонни за годину).

В систему входить:

- Пластикова діжа;

- Встановлення СФВП.

Додатково:

- Робоча тумба;

- Терези;

- Кріплення до діжі;

- Утримувач дозатора з регулюванням висоти подачі продукту (залежно від тари).

Напівавтоматична система фасування особливо в'язких продуктів (СФОВП) типу клеїв, штукатурок, мастик та ін. (базова комплектація).

В систему входить:

- Встановлення СФОВП.

Додатково:

- Робочий стіл;

- Частотний, перетворювач;

– електричний привід підйому дозатора чи кріплення до деже;

- Терези;

- Утримувач дозатора з регулюванням висоти подачі продукту (залежно від тари)

Система Подачі Сипучих Компонентів (СПСК)

Автоматична система для розтарювання та подачі сипких компонетів (крейда, мікрокальцит і т.д.)

- об'єм бункера від 50 до 250л (у стандартній комплектації 200л -300кг)

Виробництво акрилової фарбинескладне, успіх залежить від дотримання технологічного процесу якості компонентів. Основна стаття витрат – придбання обладнання. За сприятливих обставин вкладення окупляться за кілька місяців роботи.

Акрил являє собою полімер або полімерний матеріал, Виготовлений на основі акрилової кислоти. Акрил чистий та майже прозорий з наступними властивостями:

- Механічно стійкий.

- Не боїться термообробки.

- Невелика питома вага.

- Стійкий до ультрафіолету.

На основі акрилу випускаються лаки та фарби з водорозчинними дисперсіями пластмаси, що при висиханні утворюють міцну захисно-декоративну плівку.

До складу акрилової фарби входять три основні компоненти:

- пігмент.

- Вода.

- Сполучна речовина.

Сполучна речовина являє собою синтетичний матеріал, званий полімерною акриловою емульсією. Акрилові фарби виробляються вже понад 50 років, і популярність їх зростає досі. Вони універсальні та зручні у користуванні, мають яскравий стійкий колір, чудово лягають на поверхню і дуже міцні до механічних впливів.

Висихання акрилу відбувається досить швидко за рахунок випаровування води, після якого фарба утворює міцну плівку із сполучної речовини та пігменту.

Призначень у акрилових фарб безліч. Існують акрилові фарби:

- Для тканин.

- Для фасадів будівель.

- для дерева.

- Для скла

- Автомобільні.

- Аерозольні.

- Стельові для підлоги і т.д.

Наносити акрилову фарбу можна на будь-яку суху та чисту поверхню. Свіжа акрилова фарба легко змивається, а для видалення старої знадобляться спеціальні розчинники.

Акрилова фарба має консистенцію сметани та фасується у будь-яку промислову тару: бочки, барабани, фляги. Для роздрібної торгівліакрилова фарба випускається у бляшаних або пластмасових банках, тубах.

Виробництво акрилової фарби

Виробництво акрилової фарби особливих складнощів не представляє: у спеціальній ємності (диссольвері) змішуються між собою компоненти. Диссольвер є ємністю із системою змішування (рамковою мішалкою або фрезою на центральному валу). Послідовність та режим змішування та складає технологічний процесвід якого залежить якість кінцевого продукту.

Компоненти фарби є горючими рідкими складовими і сипучими пігментами. Акрилові фарби помірно агресивні, тому всі технологічні ємності та трубопроводи мають бути з нержавіючої сталі, а головна ємність для змішування – зсередини глазурованої. Подача фарби з однієї ємності в іншу здійснюється шнековими насосами з діаметром патрубка, що подає 100 мм і напором не більше 8 атмосфер.

Технологічна послідовність виробництва акрилової фарби

- У диссольвер подається вода і включається змішувач.

- Додається комплекс компонентів згідно з рецептурою.

- Суміш ретельно протягом 1,5-2 годин перемішується.

- Додається дисперсія з наступним перемішуванням.

- Готова фарба розливається в тару і зберігається за температури до +2 градусів.

Організація виробництва акрилової фарби

Дані наведені з розрахунку організації виробництва акрилової фарби продуктивністю 3-5 тонн за зміну.

Приміщення

Площа виробничого приміщеннямає бути 40-70 кв. м. Приміщення має бути опалюваним (технологія виробництва передбачає температуру в цеху до 17-19°С).

Комунікації: електрозабезпечення 380 В, витяжна вентиляція, водопровід, каналізація. Для складу сировини та готової продукціїдостатньо приміщення (без опалення) площею до 40 кв. м.

Сировина

Для виробництва акрилової фарби використовується:

- Дисперсія.

- Диспергатор.

- Карбонат кальцію.

- Піногасник.

- Згущувач.

- Коалесцент.

- Діоксид титану.

Устаткування

Перелік основного та допоміжного обладнання:

- Промисловий змішувач (диссольвер) Д-500 1 шт.

- Місткості для сипучих компонентів 5 шт.

- Ваги електронні 1 шт.

- Ваги товарні 1 шт.

- Автонавантажувач 1 шт.

- Гідравлічні візки 3 шт.

- Піддони дерев'яні 10шт.

Для великих виробництв застосовуються економічні напівавтоматичні та автоматичні установки-диссольвери більшої продуктивності.

Робітники

Багато постачальників пропонують послуги з пуску та налагодження обладнання, а також рецептури фарб, перевірені часом. Для цеху продуктивністю до 5 тонн достатньо одного інженера-технолога та 2 робітників-розливників.

Економіка виробництва

Основна стаття витрат на підготовку виробництва – купівля технологічного обладнання. Розрахунок зроблений для нового обладнання мінімальної продуктивності (до 5 т фарби за зміну). Витрати можна значно зменшити, якщо придбати обладнання, що було у використанні або виготовити його самостійно за кресленнями.

З досвіду організації подібного виробництва інвестиційні витрати становитимуть:

- Вартість обладнання, пуск та налагодження, навчання персоналу 350-400 тис. руб.

- Ємності, ваги 60-80 тис. руб.

- Автонавантажувач, гідравлічні візки 200 тис. руб.

Разом: 610-680 тис. руб.

Поточні витрати на місяць:

- Оренда приміщень - 12 тис. руб.

- Амортизація обладнання - 3 тис. руб.

- Зарплата працівників - 36 тис. руб.

- Реклама - 12 тис. руб.

- Електроенергія - 4,5 тис. руб.

Разом: 67,5 тис. руб.

Найбільш популярна на ринку фасадна водно-дисперсна фарба. Розрахуємо рентабельність виробництва такої фарби за одну робочу зміну:

- Вартість сировини для виробництва 1 кг фасадної фарби – 15 руб.

- Продуктивність обладнання – 3000 кг за зміну.

- Сировинна складова у собівартості складе - 45 000 руб.

- Виробничі витрати - 2800 руб.

Разом: повна собівартість- 50 815 руб.

Середня вартість 1 кг фасадної фарби – 45 руб. Сумарна сума від реалізації фарби, виробленої за зміну, становитиме: 135 000 руб. Місячна прибуток - близько 2 млн. руб.

За розрахунками окупність проекту становитиме менше місяця, проте не варто спокушатися. Виробництво акрилової фарби дійсно економічно дуже привабливе, але існують перешкоди, уникнути яких не вдасться.

Спочатку розраховувати на максимальну продуктивність з повною реалізацією продукції не доводиться. Якщо ви почнете із 50% ваших можливостей, це буде дуже непогано. Врахуйте також сезонність: максимальний пік продажів доведеться на «будівельний сезон», коли потреба у фарбі найбільша. Неминучі проблеми нестачі асортименту спочатку: виробництво має набратися досвіду.

В цілому виробництво акрилової фарби економічно дуже вигідне і, при правильному ставленні до справи, може дати швидкий і добрий економічний результат.

Бізнес ідеї малого виробництва фарб і лаків завжди були перспективними, і доказом цього є активний розвиток ринку цієї продукції протягом останніх 7-8 років. Однак цей розвиток більшою мірою був через великі обсяги імпорту, а ми поговоримо про власне виробництво.

Аналітики сходяться на думці, що на даний момент на ринку лаків і фарб спостерігається певний дефіцит, і причиною тому є той факт, що виробництво даної продукції працює тільки на половину своєї потужності. Усього лише 10 заводів у Росії випускають фарби та лаки. За прогнозами, до 2015 року обсяг ринку зросте на 31% порівняно з 2009 роком.

Виробництво продукції та втілення бізнес ідеї

Перший елемент, необхідний реалізації ідеї – опалюване приміщення з накопичувачем води та водопроводом. Також необхідне постачання електрики напругою 220 В. Як варіант, підійде і звичайний гараж.

Існує багато різних видівфарб, проте на старті бажано вибрати тільки один вид, який Ви і вироблятимете. Надалі асортимент можна розширити, коли з'являться доходи. Перевагу можна віддати водно-дисперсійним фарбам, адже, на думку багатьох підприємців, саме ці фарби найбільш «ходові» на ринку і менш конкурентні. Більшість виробників виготовляють алкідні та олійні фарби та емалі. З якоїсь причини частка саме цих матеріалів на ринку Росії невелика. Тим не менш, вони досить хороші, безпечні екологічно, довговічні та зручні у використанні. При цьому виробництво водно-дисперсійних матеріалів простіше, а головне – дешеветому воно Вам ідеально підійде для старту.

Заради справедливості необхідно згадати і недолік - складність просування товару на ринку. Раніше вітчизняні виробники випускали цю фарбу, проте вона у них була дуже дешевою та відрізнялася відверто низькою якістю. Стереотип так і залишився, тому люди дуже з підозрою ставляться до цього продукту. Безпосередньо перед організацією виробництва необхідно знайти канали збуту, що дозволить застрахувати себе ризиків.

Сам собою процес виробництва передбачає 2 стадії: виготовлення пігментів та його наступне змішування. Зазвичай дрібні підприємства основну частину матеріалів закуповують, великі виробляють самі.

Технологія виробництва залежатиме від обсягу продукції, що випускається, а також від виду самого матеріалу. Ціна обладнання становитиме приблизно 100-200 тисяч рублів. Наприклад, вартість технологічної лінії просочень і ґрунтовок, продуктивність якої становить 1000 кг/годину, коштує приблизно 150 тисяч рублів. Лінія з виробництва фарб і лаків (включаючи інші середньов'язкі матеріали) коштує 180 тисяч рублів. Завод (технологічна лінія) з виготовлення шпаклівок коштуватиме 120-130 тисяч рублів.

інший матеріал