Möglichkeiten der CNC-Fräsmaschine. Leistungsfähigkeit moderner CNC-Fräsmaschinen

Die Erfindung eines mechanischen Antriebs ermöglichte es, den Menschen von körperlicher Arbeit zu befreien, die Steuerung erfolgte jedoch manuell. Die Entwicklung der Produktion führte zur Automatisierung. Bis zur Mitte unseres Jahrhunderts hatte sich ein System entwickelt: ACS – ein automatisches Steuerungssystem mechanischer Art, d.h. Das Steuerungsprogramm wird in Form realer Analoga implementiert.

Fäuste (Spieluhr):

Physische Speichermedien haben zwei Nachteile:

Die Informationen einer Teilezeichnung wandeln sich von digital zu analog in Form einer komplexen gekrümmten Oberfläche; diese Transformation ist mit dem Verlust von Informationen verbunden, und diese materielle Form ist mit einem Verschleiß des Trägerprogramms verbunden.

Es ist notwendig, Trägerprogramme aus Metall mit hoher Präzision herzustellen und die Ausrüstung für die Einstellung über einen längeren Zeitraum anzuhalten.

Digitale elektronische Steuerungssysteme:

CNC - ein solches System, bei dem das Programm zum Bewegen von Arbeitsteilen und Befehlstechnologien in Form digitaler alphabetischer Codes an den Steuercomputer übertragen wird.

Während des gesamten Prozesses der Vorbereitung der Informationsübertragung kümmert sich das CNC-System nur um Digital seine Form.

Mit dieser Informationsform können Sie alle anwenden moderne Mittel Mikroprozessortechnik, d.h. Automatisieren Sie die Vorbereitung des Programms selbst und ändern Sie die Programmsteuerung schnell. Zurücksetzen auf neues Programm Die Bearbeitung einer CNC-Maschine dauert 1-2 Minuten.

Die allgemeine Richtung des modernen Fortschritts ist die Ersetzung aller Pelze. elektronische Systeme und die Schaffung eines einzigen digitalen Feldes.

Strukturell ist die CNC eine autonome elektronische Einheit, bestehend aus: BTK – Block technologischer Befehle; MP – Mikroprozessor steuert zwei Koordinaten (derzeit bis zu 20).

Es gibt:

NC (Numeral Control) – numerische Steuerung; System mit Bild-für-Bild-Lesung von Lochstreifen.

SNC (Stored Numeral Contral) – gespeichertes Programm; Der Steuerbefehl wird einmalig gelesen und damit Bearbeitungszyklen durchgeführt.

CNC (Computer NC) ist ein CNC-Gerät mit eingebautem Computer, der mehrere Dutzend Programme gleichzeitig speichern, korrigieren und bearbeiten kann.

DNC (Director NC) – direkte Steuerung der Maschine von einem Computer aus. Verwaltung der Betriebsordnung, des gesamten Bereichs.

HNC (Handed NC) – betriebliche Softwaresteuerung; manuelle Dateneingabe am Bedienfeld.

Von Prinzip Bewegungskontrolle Es gibt 3 Gerätegruppen:

Mit einem CNC-Positionierungssystem wird das Werkzeug entlang des Implementierungswegs automatisch von Punkt zu Punkt gesteuert. Bearbeitung: (Bohrmaschinen).

Mit CNC-Kontursystem; Die Bewegung entlang einer komplexen Flugbahn erfolgt kontinuierlich (Fräsmaschinen).

äquidistant

Bei einem kombinierten CNC-System werden 1 und 2 Steuerungssysteme kombiniert, daher ist es das teuerste.

Nach Anzahl der verwendeten Werkzeuge Maschinen werden unterschieden:

Mit einem Werkzeug

Multitool mit RG (Tool Control Revolver) bis zu 12 Stück.

Mehrzweck; ausgestattet mit speziellen Werkzeugmagazin und Manipulator zum Werkzeugwechsel (von 12 bis 80-120 Stk.)

Indexierung von CNC-Maschinen:

C-zyklische Steuerung.

F1 – digitale Indexierung, Maschine. Ausgestattet mit einfachen Geräten, Informationen können auf dem Bildschirm abgelesen werden (wenig genutzt).

F2-Position CNC.

F3-Kontur.

F4-kombiniert, auch in der Bezeichnung verwendet:

R-CNC mit Revolver.

M-CNC mit Werkzeugmagazin (Präzisionsanzeige bleibt erhalten)

P.V.A. (P – erhöhte Genauigkeit, B – hohe Genauigkeit, A – besonders hohe Genauigkeit)

6B76ПМФ4 (6-teilige Fräs-Mehrzweckmaschine, P-erhöhte Genauigkeit, M-mit Werkzeugmagazin, 4-fach-Kombinationssteuerung).

Das wesentliche technologische Merkmal von CNC-Maschinen besteht darin, dass eine hohe Bearbeitungskonzentration auf einer Maschine an einem Arbeitsplatz stattfindet. Dadurch wird die Anzahl der Arbeitsgänge um das 10- bis 15-fache reduziert, der gesamte technologische Prozess wird in 2-3 Arbeitsgängen abgeschlossen und die Arbeitsdauer wird um mehrere Stunden verkürzt.

Diese Merkmale stellen zusätzliche organisatorische Anforderungen an CNC-Maschinen. Mittlerweile sind 15–20 % der Flotte CNC-Maschinen.

Einschränkung des CNC-Einsatzes: teure Geräte mit komplexer Mechanik und Elektronik. In der modernen Produktion - 15-20 % der CNC-Maschinenflotte.

In der Produktion, wo verschiedene CNC-Maschinen im Einsatz sind programmgesteuert, wird eine Menge unterschiedlicher Software verwendet, aber in den meisten Fällen verwendet jede Steuersoftware den gleichen Steuercode. Auch Software für Amateurmaschinen basiert auf ähnlichem Code. Im Alltag heißt es „ G-Code" IN dieses Material vorgeführt allgemeine Informationen per G-Code.

G-Code ist die herkömmliche Bezeichnung für die Sprache zur Programmierung von CNC-Geräten (Computer Numerical Control). Es wurde Anfang der 1960er Jahre von der Electronic Industries Alliance gegründet. Die endgültige Überarbeitung wurde im Februar 1980 als RS274D-Standard genehmigt. Das ISO-Komitee genehmigte den G-Code als ISO 6983-1:1982-Standard, das Staatliche Komitee für Standards der UdSSR als GOST 20999-83. In der sowjetischen Fachliteratur wird G-Code als ISO-7-Bitcode bezeichnet.

Hersteller von Steuerungssystemen verwenden G-Code als grundlegende Teilmenge der Programmiersprache und erweitern ihn nach eigenem Ermessen.

Ein mit G-Code geschriebenes Programm hat eine starre Struktur. Alle Steuerbefehle werden in Frames zusammengefasst – Gruppen, die aus einem oder mehreren Befehlen bestehen. Der Block endet mit einem Zeilenvorschubzeichen (LF/LF) und hat eine Nummer, mit Ausnahme des ersten Blocks des Programms. Der erste Frame enthält nur ein Zeichen „%“. Das Programm endet mit dem Befehl M02 oder M30.

Grundlegende (im Standard als vorbereitende) Befehle der Sprache beginnen mit dem Buchstaben G:

- Bewegung der Arbeitsteile der Ausrüstung mit einer bestimmten Geschwindigkeit (linear und kreisförmig;

- Durchführen typischer Abläufe (z. B. Bearbeiten von Löchern und Gewinden);

- Verwaltung von Werkzeugparametern, Koordinatensystemen und Arbeitsebenen.

Zusammenfassende Codetabelle:

Tabelle der Grundbefehle:

| Code | Beschreibung | Beispiel |

| G00 | Schnelle Werkzeugbewegung (Leerlauf) | G0 X0 Y0 Z100; |

| G01 | Lineare Interpolation | G01 X0 Y0 Z100 F200; |

| G02 | Kreisinterpolation im Uhrzeigersinn | G02 X15 Y15 R5 F200; |

| G03 | Kreisinterpolation gegen den Uhrzeigersinn | G03 X15 Y15 R5 F200; |

| G04 | P Millisekundenverzögerung | G04 P500; |

| G10 | Legen Sie neue Koordinaten für den Ursprung fest | G10 X10 Y10 Z10; |

| G11 | Stornieren | G10G11; |

| G15 | Stornieren | G16G15 G90; |

| G16 | Wechsel zum Polarkoordinatensystem | G16 G91 X100 Y90; |

| G20 | Betriebsart Zoll | G90 G20; |

| G21 | Metrischer Betriebsmodus | G90 G21; |

| G22 | Aktivieren Sie die eingestellte Bewegungsgrenze (die Maschine wird ihre Grenze nicht überschreiten). | G22 G01 X15 Y25; |

| G23 | Stornieren | G22G23 G90 G54; |

| G28 | Rückkehr zum Referenzpunkt | G28 G91 Z0 Y0; |

| G30 | Anheben in der Z-Achse zum Werkzeugwechselpunkt | G30 G91 Z0; |

| G40 | Werkzeuggrößenkompensation abbrechen | G1 G40 X0 Y0 F200; |

| G41 | Werkzeugradius links kompensieren | G41 X15 Y15 D1 F100; |

| G42 | Werkzeugradius rechts kompensieren | G42 X15 Y15 D1 F100; |

| G43 | Werkzeughöhe positiv kompensieren | G43 X15 Y15 Z100 H1 S1000 M3; |

| G44 | Werkzeughöhe negativ kompensieren | G44 X15 Y15 Z4 H1 S1000 M3; |

| G53 | Wechseln Sie zum Maschinenkoordinatensystem | G53 G0 X0 Y0 Z0; |

| G54-G59 | Wechseln Sie zum vom Bediener angegebenen Koordinatensystem | G54 G0 X0 Y0 Z100; |

| G68 | Drehen Sie die Koordinaten in den gewünschten Winkel | G68 X0 Y0 R45; |

| G69 | Stornieren | G68G69; |

| G80 | Bohrzyklen abbrechen | (G81-G84)G80 Z100; |

| G81 | Bohrzyklus | G81 X0 Y0 Z-10 R3 F100; |

| G82 | Bohrzyklus mit Verzögerung | G82 X0 Y0 Z-10 R3 P100 F100; |

| G83 | Bohrzyklus mit Abfallmaterial | G83 X0 Y0 Z-10 R3 Q8 F100; |

| G84 | Einfädelzyklus | |

| G90 | Absolutes Koordinatensystem | G90 G21; |

| G91 | Relatives Koordinatensystem | G91 G1 X4 Y5 F100; |

| G94 | F (Vorschub) – im mm/min-Format. | G94 G80 Z100; |

| G95 | F (Vorschub) – im mm/U-Format. | G95 G84 X0 Y0 Z-10 R3 F1.411; |

| G98 | Stornieren | G99G98 G15 G90; |

| G99 | Ziehen Sie sich nach jedem Zyklus nicht zum „Annäherungspunkt“ zurück. | G99 G91 X10 K4; |

Technologiecodetabelle:

Technologische Sprachbefehle beginnen mit dem Buchstaben M. Sie umfassen Aktionen wie:

- Werkzeug wechseln

- Spindel ein-/ausschalten

- Kühlung ein-/ausschalten

- Unterprogramm aufrufen/beenden

Hilfs-(Technologie-)Teams:

| Code | Beschreibung | Beispiel |

| M00 | Unterbrechen Sie den Betrieb der Maschine, bis die „Start“-Taste auf dem Bedienfeld gedrückt wird, der sogenannte „technologische Stopp“. | G0 X0 Y0 Z100 M0; |

| M01 | Halten Sie die Maschine an, bis die Starttaste gedrückt wird, wenn der Stoppbestätigungsmodus aktiviert ist | G0 X0 Y0 Z100 M1; |

| M02 | Ende des Programms | M02; |

| M03 | Spindeldrehung im Uhrzeigersinn starten | M3 S2000; |

| M04 | Beginnen Sie mit der Spindeldrehung gegen den Uhrzeigersinn | M4 S2000; |

| M05 | Stoppen Sie die Spindeldrehung | M5; |

| M06 | Werkzeug wechseln | M6 T15; |

| M07 | Aktivieren Sie zusätzliche Kühlung | M3 S2000 M7; |

| M08 | Hauptkühlung aktivieren | M3 S2000 M8; |

| M09 | Kühlung ausschalten | G0 X0 Y0 Z100 M5 M9; |

| M30 | Ende der Informationen | M30; |

| M98 | Aufruf eines Unterprogramms | M98 P101; |

| M99 | Ende des Unterprogramms, Rückkehr zum Hauptprogramm | M99; |

Befehlsparameter werden in Buchstaben des lateinischen Alphabets angegeben:

| Konstanter Code | Beschreibung | Beispiel |

| X | Koordinate des Flugbahnpunkts entlang der X-Achse | G0 X0 Y0 Z100 |

| Y | Koordinate des Flugbahnpunkts entlang der Y-Achse | G0 X0 Y0 Z100 |

| Z | Koordinate des Flugbahnpunkts entlang der Z-Achse | G0 X0 Y0 Z100 |

| F | Schnittvorschubgeschwindigkeit | G1 G91 X10 F100 |

| S | Spulengeschwindigkeit | S3000 M3 |

| R | Radius oder Festzyklusparameter | G1 G91 X12,5 R12,5 oder G81 R1 0 R2 -10 F50 |

| D | Korrekturparameter des ausgewählten Werkzeugs | M06 T1 D1 |

| P | Verzögerungswert oder Anzahl der Unterprogrammaufrufe | M04 P101 oder G82 R3 Z-10 P1000 F50 |

| I,J,K | Bogenparameter für die Kreisinterpolation | G03 X10 Y10 I0 J0 F10 |

| L | Aufrufen einer Unterroutine mit einer bestimmten Bezeichnung | L12 P3 |

Beschreibung der Präsentation Technologische Möglichkeiten und Vorteile von CNC-Maschinen Vortrag auf Folien

Technologische Möglichkeiten und Vorteile von CNC-Maschinen Vorlesung 3 allgemeine Informationenüber Steuerungssysteme. Aufbau der CNC-Maschine und des CNC-Systems. Vorteile von CNC-Maschinen. Empfehlungen zur Effizienzsteigerung beim Einsatz von CNC-Maschinen. Klassifizierung von CNC-Systemen: digitale Anzeigesysteme, Positions-, Kontur-, kombinierte (gemischte) Systeme. Bezeichnung des CNC-Gerätetyps. Bezeichnung des CNC-Maschinenmodells. Systeme CN, CNC, SNC, HNC, DNC; Open-Loop-, Closed-Loop- und selbsteinstellende CNC-Systeme.

Allgemeine Informationen zu Steuerungssystemen und CNC-Maschinen Unter der Steuerung einer Werkzeugmaschine versteht man üblicherweise eine Reihe von Einflüssen auf ihre Mechanismen, die sicherstellen, dass diese Mechanismen den technologischen Bearbeitungszyklus ausführen. Ein Steuerungssystem ist ein Gerät oder eine Reihe von Geräten, die diese Einflüsse umsetzen. Manuelle Steuerung – die Entscheidung, bestimmte Einflüsse der Elemente des Arbeitszyklus zu nutzen, wird von einer Person – dem Maschinenbediener – getroffen. Betreiberbasiert Entscheidungen getroffen schaltet die entsprechenden Maschinenmechanismen ein und stellt die Parameter ihres Betriebs ein. Manuelle Steuervorgänge werden sowohl an nichtautomatischen Universal- und Spezialmaschinen für verschiedene Zwecke als auch an automatischen Maschinen durchgeführt. Bei automatischen Maschinen wird die manuelle Steuerung verwendet, um Einstellmodi und spezielle Elemente des Arbeitszyklus umzusetzen. Hier wird die manuelle Steuerung oft mit der digitalen Anzeige der Informationen von Positionssensoren kombiniert Exekutivorgane.

Automatische Steuerung bedeutet, dass Entscheidungen über den Einsatz von Arbeitsablaufelementen vom Steuerungssystem ohne Beteiligung des Bedieners getroffen werden. Es gibt außerdem Befehle zum Ein- und Ausschalten der Maschinenmechanismen und steuert deren Betrieb. Ein Bearbeitungszyklus ist eine Reihe von Bewegungen der Arbeitsteile einer Maschine, die bei der Bearbeitung jedes Werkstücks wiederholt werden. Der Bewegungskomplex der Arbeitsteile im Arbeitszyklus der Maschine erfolgt in einer bestimmten Reihenfolge, d.h. nach dem Programm. Ein Algorithmus ist eine Methode zur Erreichung eines Ziels (Lösung eines Problems) mit einer eindeutigen Beschreibung des Verfahrens zu seiner Umsetzung. Von funktionaler Zweck automatische Kontrolle werden wie folgt unterteilt: Steuerung sich ständig wiederholender Bearbeitungszyklen (z. B. Steuerung von Gesamtmaschinen, die Fräs-, Bohr-, Bohr- und Gewindeschneidvorgänge ausführen, indem Bewegungszyklen von Mehrspindel-Antriebsköpfen implementiert werden); управление изменяемыми автоматическими циклами, которые задают с помощью индивидуальных для каждого цикла материальных моделей-аналогов (копиров, наборов кулачков, системы упоров и т. д.) Примером циклового управления станков (ЦПУ) являются системы управления копировальных токарных и фрезерных станков, многошпиндельных токарных автоматов usw. ;

Numerische Steuerung (CNC), bei der das Programm in Form einer Reihe von Informationen angegeben wird, die auf dem einen oder anderen Medium aufgezeichnet sind. Kontrollinformationen für CNC-Maschinen ist diskret und seine Verarbeitung im Steuerungsprozess erfolgt mit digitalen Methoden. Zyklische Programmsteuerung (CPU) Mit der zyklischen Programmsteuerung (CPU) können Sie den Betriebszyklus der Maschine, den Bearbeitungsmodus und den Werkzeugwechsel teilweise oder vollständig programmieren sowie (durch Voreinstellung der Anschläge) den Bewegungsumfang der Maschine einstellen Organe der Maschine. Es handelt sich um ein analoges Regelsystem mit geschlossenem Regelkreis und weist eine relativ hohe Flexibilität auf, d. h. es ermöglicht eine einfache Änderung der Einschaltreihenfolge der Geräte (elektrisch, hydraulisch, pneumatisch usw.), die die Elemente des Zyklus steuern.

Blockdiagramm eines zyklischen Programmsteuergeräts 1 – Programmeinstellungsblock, 2 – Schritt-für-Schritt-Programmeingabeblock, 3 – Maschinenzyklus-Steuerblock, 4 – Steuersignal-Umwandlungsblock. 5, 6 – Antriebe der Exekutivorgane der Maschine, Elektromagnete, Kupplungen usw., 7 – Sensor Rückmeldung Von Block 1 gelangen Informationen in den Automatisierungskreis. Der Automatisierungsschaltkreis (normalerweise mithilfe elektromagnetischer Relais ausgeführt) koordiniert den Betrieb des Zyklusprogrammierers mit den Aktuatoren der Maschine und dem Rückmeldesensor. stärkt und multipliziert Teams; kann eine Reihe logischer Funktionen ausführen (z. B. die Ausführung von Standardschleifen ermöglichen). Von Block 3 gelangt das Signal zum Aktor, wo die Aktoren 5, 6 für die Ausführung der vom Programm vorgegebenen Befehle sorgen. Sensor 7 überwacht das Ende der Verarbeitung und gibt über Block 4 einen Befehl an Block 2, die nächste Stufe des Programms einzuschalten.

Bei zyklischen Steuergeräten enthält das Programm in numerischer Form nur Informationen über den Zyklus und die Bearbeitungsmodi, und der Bewegungsumfang der Arbeitskörper wird durch Einstellen der Anschläge eingestellt. Die Vorteile des CPU-Systems liegen in der einfachen Konstruktion und Wartung sowie in den geringen Kosten. Der Nachteil ist die mühsame Maßanpassung von Anschlägen und Nocken. Bei der Serien-, Großserien- und Massenproduktion von Teilen mit einfachen geometrischen Formen empfiehlt sich der Einsatz von CNC-Maschinen. CPU-Systeme sind mit Drehrevolver-, Dreh-Fräs-, Vertikalbohrmaschinen, Aggregatemaschinen, Industrieroboter(PR) usw.

Numerische Steuerung (CNC) Unter numerischer Steuerung (CNC) einer Werkzeugmaschine versteht man die Steuerung der Bewegung der Führungsorgane der Maschine, der Geschwindigkeit ihrer Bewegung und der Reihenfolge des Bearbeitungszyklus nach einem in einem alphanumerischen Code festgelegten Programm , der Schneidmodus und verschiedene Zusatzfunktionen. Basierend auf den Errungenschaften der Kybernetik, Elektronik, Computertechnologie und Instrumentierung wurden grundlegend neue Programmsteuerungssysteme entwickelt - CNC-Systeme, die im Werkzeugmaschinenbau weit verbreitet sind. Bei diesen Systemen wird die Größe jedes Hubs des Exekutivkörpers der Maschine mithilfe einer Zahl angegeben. Jede Informationseinheit entspricht einer diskreten Bewegung des Exekutivorgans um einen bestimmten Betrag, der als Auflösung des CNC-Systems oder Impulswert bezeichnet wird. Innerhalb gewisser Grenzen kann der Aktor um ein beliebiges Vielfaches der Auflösung bewegt werden.

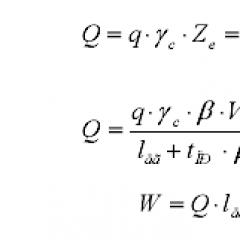

In CNC-Systemen beschäftigen wir uns von der Erstellung eines Steuerungsprogramms bis zu seiner Übertragung auf die Arbeitsteile der Maschine ausschließlich mit Informationen in digitaler (diskreter) Form, die direkt aus der Teilezeichnung stammen. Die Bewegungsbahn des Schneidwerkzeugs relativ zum zu bearbeitenden Werkstück wird in CNC-Maschinen als eine Reihe seiner aufeinanderfolgenden Positionen dargestellt, die jeweils durch eine Zahl bestimmt werden. Alle Informationen des Steuerungsprogramms (Maß-, Technologie- und Hilfsprogramm), die zur Steuerung der Bearbeitung des Teils erforderlich sind, werden in Text- oder Tabellenform mit Symbolen (Zahlen, Buchstaben, Symbole) dargestellt, codiert (ISO-Code -7 Bit) und eingegeben den Speicher des Steuerungssystems vom Computer aus oder direkt über die Tasten am Bedienfeld. Das CNC-Gerät wandelt diese Informationen in Steuerbefehle für die Aktoren der Maschine um und steuert deren Ausführung. Daher ist es bei CNC-Maschinen möglich geworden, komplexe Bewegungen ihrer Arbeitskörper nicht aufgrund kinematischer Verbindungen, sondern dank der Steuerung unabhängiger Koordinatenbewegungen dieser Arbeitskörper gemäß einem in numerischer Form angegebenen Programm zu erreichen. Unter den Bedingungen der Serien-, Kleinserien- und Einzelproduktion Reduzierung der Produktionsvorbereitungszeit um 50–75 %, Reduzierung der Gesamtdauer des Verarbeitungszyklus um 50–60 %, Reduzierung der Kosten für die Konstruktion und Herstellung technologischer Geräte um 30-85 %.

Das CNC-Gerät ist so konzipiert, dass es Steueraktionen an die Arbeitsteile der Maschine gemäß dem in den Informationseingabe- und Leseblock eingegebenen Steuerprogramm ausgibt. Der Block der technologischen Befehle dient zur Steuerung der zyklischen Automatisierung der Maschine und besteht hauptsächlich aus ausführenden Elementen wie Anlassern, elektromagnetischen Kupplungen, Magnetspulen, End- und Endschaltern, Druckschaltern usw., die die Ausführung verschiedener technologischer Befehle (Werkzeugwechsel) ermöglichen , Umschaltung der Spindeldrehzahl usw.) sowie verschiedene Verriegelungen während des Maschinenbetriebs.

Die Interpolationseinheit ist ein spezialisiertes Rechengerät (Interpolator), das eine Teilbahn des Werkzeugs zwischen zwei oder mehr im Steuerprogramm festgelegten Punkten bildet. Die Ausgangsinformationen dieses Blocks, die an die Vorschubantriebssteuereinheit geliefert werden, werden normalerweise in Form einer Impulsfolge für jede Koordinate dargestellt, deren Frequenz die Vorschubgeschwindigkeit und deren Anzahl den Bewegungsumfang bestimmt. Der vorgegebene Vorschub entlang der bearbeiteten Kontur des Teils sowie die Beschleunigungs- und Bremsvorgänge werden vom Vorschubblock bereitgestellt.

Der Programmkorrektursatz dient zur Änderung der programmierten Bearbeitungsparameter: Vorschubgeschwindigkeit und Werkzeugabmessungen (Länge und Durchmesser). Mit dem Festzyklusblock können Sie den Programmiervorgang bei der Bearbeitung sich wiederholender Elemente eines Teils vereinfachen, beispielsweise beim Bohren und Bohren von Löchern, Gewindeschneiden usw. Der Vorschubantrieb der Arbeitselemente besteht aus einem Antriebsmotor, seinen Steuerungssystemen und seiner Kinematik Links.

Die Genauigkeit der Bewegung der Arbeitskörper einer CNC-Werkzeugmaschine hängt vom verwendeten Vorschubantriebssteuerungsschema ab: offen (ohne System zur Messung der tatsächlichen Bewegungen des gesteuerten Arbeitskörpers) oder geschlossen (mit einem Messsystem). Im zweiten Fall erfolgt die Kontrolle der Genauigkeit der Steuersignale für jede gesteuerte Koordinate der Maschine durch einen Rückkopplungssensor (FOS). Die Genauigkeit dieser Steuerung wird maßgeblich von der Art, Bauart und Lage der Sensoren an der Maschine bestimmt. Abhängig von der Art der Grundbearbeitungsvorgänge werden Werkzeugmaschinen in technologische Gruppen eingeteilt: Drehen, Fräsen, Bohren – Fräsen – Bohren, Schleifen, Mehroperationen. Entsprechend der Anzahl der verwendeten Werkzeuge werden CNC-Maschinen unterteilt in: Multitool-Maschinen mit einer Anzahl automatisch wechselnder Werkzeuge bis zu 12, in der Regel Maschinen mit Werkzeugrevolver; Multifunktional, mit einer Anzahl automatisch wechselnder Werkzeuge von mehr als 12, ausgestattet mit einem speziellen Werkzeugmagazin in Ketten- oder Trommelform.

Vorteile von CNC-Maschinen. 1. Erhöhte Verarbeitungsgenauigkeit; Sicherstellung der Austauschbarkeit von Teilen in der Serien- und Kleinserienfertigung, 2. Reduzierung oder vollständige Eliminierung von Markierungs- und Läpparbeiten, 3. Einfachheit und kurze Umrüstzeiten; 4. Konzentration der Bearbeitungsübergänge auf einer Maschine, was zu einer Reduzierung des Zeitaufwands für die Werkstückmontage, einer Reduzierung der Arbeitsgänge, Betriebskapital bei laufenden Arbeiten die Zeit- und Geldkosten für den Transport und die Kontrolle von Teilen; 5. Verkürzung des Vorbereitungszyklus für die Produktion neuer Produkte und ihrer Lieferzeit; 6. Gewährleistung einer hohen Präzision bei der Bearbeitung von Teilen, da der Bearbeitungsprozess nicht von den Fähigkeiten und der Intuition des Bedieners abhängt;

7. Reduzierung von Mängeln, die auf ein Verschulden des Arbeitnehmers zurückzuführen sind; 8. Erhöhte Maschinenproduktivität durch Optimierung der technologischen Parameter, Automatisierung aller Bewegungen; 9. Möglichkeit des Einsatzes weniger qualifizierter Personen Belegschaft und Verringerung des Bedarfs an qualifizierten Arbeitskräften; 10. Möglichkeit des Mehrmaschinenservices; 11. Reduzierung des Maschinenparks, da eine CNC-Maschine mehrere manuelle Maschinen ersetzt. Der Einsatz von CNC-Maschinen ermöglicht die Lösung einer Reihe gesellschaftlicher Probleme: Verbesserung der Arbeitsbedingungen der Maschinenbediener, deutliche Reduzierung des Schwerlastanteils Handarbeit, die Zusammensetzung der Arbeitnehmer in Bearbeitungsbetrieben ändern, das Problem des Arbeitskräftemangels weniger akut machen usw.

Allgemeine Empfehlungen zur Steigerung der Effizienz beim Einsatz von CNC-Maschinen: 1. Nutzen Sie standortübergreifende Geräte in großem Umfang. Gewährleistung der Bearbeitung mehrerer Teile gleicher oder unterschiedlicher Bauart (dies ist besonders wichtig bei der Verwendung von GPS, da Teilesätze für ein Produkt am Gerät angebracht und in einem Zyklus gefertigt werden können). 2 Verwenden Sie Zwischenplatten mit präzise bearbeiteten Löchern oder Nuten, was die Zeit für die Einrichtung und Umstellung der Ausrüstung auf ein neues Teil verkürzt; Darüber hinaus werden die Arbeitsflächen des Tisches usw. vor Verschleiß geschützt. 3 Verwenden Sie ein Kombinationswerkzeug mit kurzer Länge und Präzisionsausführung, vorzugsweise mit auswechselbaren beschichteten Einsätzen (auch zum Bohren und Reiben). Dies trägt dazu bei, die Bearbeitungsbedingungen, die Werkzeuglebensdauer und die Zuverlässigkeit zu verbessern, den Zeitaufwand für Werkzeugwechsel und Tischpositionierung zu reduzieren und die Anzahl der für die Bearbeitung eines Teils erforderlichen Werkzeuge sowie die Anzahl der Steckplätze im Werkzeugmagazin zu reduzieren.

4 Die Maschine sollte über eine Vorrichtung zur Überwachung des Zustands der Schneidkante, zur Aufzeichnung der Betriebszeit und zur Anzeige des Zeitpunkts des Werkzeugwechsels verfügen; 5 Alle Werkzeuge müssen außerhalb der Maschine aufgestellt werden. 6 Weisen Sie eine Reihenfolge für die Bearbeitung von Löchern basierend auf den Echtzeitkosten zu, d. h. bearbeiten Sie mehrere Löcher mit demselben Durchmesser mit einem Werkzeug oder bearbeiten Sie jedes Loch vollständig mit einem Werkzeugwechsel. 6 Führen Sie im Bearbeitungsprozess zunächst Übergänge durch, die die höchste Spindeldrehzahl erfordern. Beispielsweise empfiehlt es sich, zunächst ein Loch mit kleinem und dann mit großem Durchmesser zu bohren. 7. Vermeiden Sie häufige abrupte Änderungen der Spindeldrehzahlen. 8 CNC-Maschinen, unabhängig von der Genauigkeitsklasse, sollten nur für Arbeiten verwendet werden, die durch den technologischen Zweck der Maschine, zulässige Belastungen, Größen von Fräsern, Bohrern usw. begrenzt sind. 9 CNC-Maschinen einer hohen Genauigkeitsklasse sollten nicht für die Bearbeitung verwendet werden Teile, die gemäß der Genauigkeitszeichnungszeichnung auf Maschinen einer niedrigeren Genauigkeitsklasse bearbeitet werden können.

Klassifizierung von CNC-Systemen nach der Art der Bewegung von Arbeitskörpern. Klassifizierung von CNC-Systemen nach technologischen Aufgaben der Prozesssteuerung

CNC-Positionierungssysteme – ermöglichen die Steuerung der Bewegungen der Arbeitsteile der Maschine gemäß Befehlen, die die vom Steuerprogramm vorgegebenen Positionen bestimmen. Dabei können Bewegungen entlang verschiedener Koordinatenachsen gleichzeitig (mit einer vorgegebenen konstanten Geschwindigkeit) oder nacheinander ausgeführt werden. Diese Anlagen sind hauptsächlich mit Bohrmaschinen zur Bearbeitung von Teilen wie Platten, Flanschen, Abdeckungen usw. ausgestattet, in denen Bohren, Senken, Bohren von Löchern, Gewindeschneiden usw. durchgeführt werden (z. B. Mod. 2 R 135 F 2). , 6902 MF 2, 2 A 622 F 2 -1).

Die Vorschubgeschwindigkeit des Arbeitskörpers der Maschine, deren Richtung mit der Richtung der Tangente an jedem Punkt einer gegebenen Bearbeitungskontur übereinstimmt. Kontur-CNC-Systeme bieten im Gegensatz zu Positions-CNC-Systemen die Möglichkeit Kontinuierliches Management durch abwechselndes oder gleichzeitiges Bewegen eines Werkzeugs oder Werkstücks entlang mehrerer Koordinaten, wodurch die Bearbeitung sehr komplexer Teile gewährleistet werden kann (bei gleichzeitiger Steuerung entlang von mehr als zwei Koordinaten). Meist sind Dreh- und Fräsmaschinen mit CNC-Kontursystemen ausgestattet (z. B. Mod. 16 K 20 FZ, 6 R 13 FZ). Kontur-CNC-Systeme – ermöglichen die Steuerung der Bewegungen der Arbeitsteile der Maschine entlang der Flugbahn und mit der vom Steuerprogramm vorgegebenen Konturgeschwindigkeit. Daraus ergibt sich die Konturgeschwindigkeit

Kombinierte CNC-Systeme vereinen die Funktionen von Positions- und Kontur-CNC-Systemen. Sie sind die komplexesten und universelleren. Aufgrund des zunehmenden Automatisierungsgrades von CNC-Maschinen, zunehmender Komplexität und der Erweiterung ihrer technologischen Fähigkeiten (insbesondere Multioperationalität) nimmt der Einsatz kombinierter CNC-Systeme deutlich zu (z. B. Mod. IR 500 MF 4, IR 320). GShF 4; 2206 PMF 4, 6305 F 4).

Eine eigene Gruppe umfasst Maschinen mit Digitalanzeige und voreingestellten Koordinaten. Diese Maschinen haben elektronisches Gerät um die Koordinaten der erforderlichen Punkte festzulegen (voreingestellte Koordinaten) und einen mit Positionssensoren ausgestatteten Kreuztisch, der Befehle zum Bewegen an die gewünschte Position gibt. Dabei wird die jeweils aktuelle Position des Tisches auf dem Bildschirm angezeigt (Digitalanzeige). In solchen Maschinen können Sie eine Voreinstellung von Koordinaten oder eine digitale Anzeige verwenden. Das anfängliche Arbeitsprogramm wird vom Maschinenbediener festgelegt. Bei Modellen von CNC-Maschinen wird der Buchstabe F mit einer Zahl hinzugefügt, um den Automatisierungsgrad anzugeben: F 1 – Maschinen mit digitaler Anzeige und voreingestellten Koordinaten; F 2 – Maschinen mit CNC-Positionierungssystemen; F 3 – Maschinen mit CNC-Kontursystemen; F 4 – Maschinen mit kombiniertem CNC-System zur Positions- und Konturbearbeitung.

Darüber hinaus können der Bezeichnung des CNC-Maschinenmodells die Präfixe C 1, C 2, C 3, C 4 und C 5 hinzugefügt werden, die auf unterschiedliche Modelle von CNC-Systemen hinweisen, die in den Maschinen verwendet werden, sowie auf die unterschiedlichen technologischen Fähigkeiten von die Maschinen. Beispielsweise ist ein Maschinenmodell 16 K 20 F 3 S 1 mit einem CNC-System „Kontur 2 PT-71“ ausgestattet, ein Maschinenmodell 16 K 20 F 3 S 4 ist mit einem CNC-System EM 907 ausgestattet usw. Für Maschinen Bei zyklischen Steuersystemen, bei denen die Steuerelemente Endschalter, Anschläge usw. sind, wird der Index C in die Modellbezeichnung eingeführt und bei Betriebssystemen wird der Index T verwendet (z. B. 16 K 20 T 1). Je nach Art der Erstellung und Eingabe des Steuerungsprogramms werden unterschieden: CNC-Betriebssysteme (in diesem Fall wird das Steuerungsprogramm direkt an der Maschine erstellt und bearbeitet, während das erste Teil aus der Charge bearbeitet oder dessen Bearbeitung simuliert wird ); adaptive CNC-Systeme, für die das Steuerungsprogramm erstellt wird, unabhängig davon, wo das Teil bearbeitet wird. Darüber hinaus kann die unabhängige Erstellung des Steuerungsprogramms entweder mithilfe der im CNC-System einer bestimmten Maschine enthaltenen Computertechnologie oder außerhalb davon (manuell oder mithilfe eines automatisierten Programmiersystems) erfolgen.

Gemäß der internationalen Klassifizierung werden alle CNC-Geräte je nach technischem Leistungsniveau in Hauptklassen eingeteilt: NC – Numerical Control – erstellt auf Basis analoger Zählgeräte, wodurch sie über eine angepasste „starre“ Architektur verfügen an ein bestimmtes Maschinenmodell angepasst, meist auf Basis eines Schrittantriebs. Bei jedem Werkstückbearbeitungszyklus wird die NC Frame für Frame ausgelesen – eines wird abgearbeitet, das andere in den Zwischenspeicher geschrieben. In dieser Betriebsart kommt es zu einer erheblichen Belastung des Lesegeräts und des Programmträgermaterials, sodass es häufig zu Systemausfällen kommt. SNC – Stored Numerical Control – behält alle Eigenschaften der NC-Klasse bei, unterscheidet sich jedoch von dieser durch eine erhöhte Speicherkapazität. CNC – Computer Numerical Control – basieren auf Mikro. Computer ermöglichen die Erstellung von CNC-Geräten, die Maschinensteuerungsfunktionen (meist mit Antrieben auf Basis von Gleichstrommotoren) kombinieren und individuelle Probleme der NC-Vorbereitung lösen. Die Besonderheit von Systemen dieser Klasse ist

Die Möglichkeit, während des Betriebs sowohl den CP für die Bearbeitung des Teils als auch die Funktionseigenschaften des Systems selbst zu ändern und anzupassen, um die Merkmale des Modells und dieser Maschine bestmöglich zu berücksichtigen. Die Eingabe der NC in den Speicher des CNC-Systems erfolgt komplett, über die Software oder im Dialogmodus mit der Maschinensteuertafel. DNC – Direct Numerical Control – behält alle Eigenschaften von Systemen der CNC-Klasse bei und bietet gleichzeitig die Möglichkeit, Informationen mit dem zentralen Computer auszutauschen, der eine Maschinengruppe, einen Produktionsbereich oder eine Werkstatt bedient.

Vorschubantriebssteuerungen in CNC-Maschinen Schema eines Steuerungssystems für den Vorschubantrieb einer CNC-Maschine: 1, 2, 3, - hydraulische Antriebselemente; 4 – Zahnradpaar; 5-Wege-Schraube; 6 – Arbeitselement einer CNC-Maschine. Systeme mit offenem Regelkreis zeichnen sich durch das Vorhandensein eines Informationsflusses aus, der vom Lesegerät zum ausführenden Element der Maschine kommt. Nachteil: Es gibt keinen Feedback-Sensor und daher keine Informationen über die tatsächliche Position der Aktuatoren der Maschine.

Blockdiagramme von CNC-Systemen mit geschlossenem Regelkreis: a) – geschlossen mit einem kreisförmigen DOS an der Leitspindel; b) – geschlossen mit kreisförmigem DOS und Zahnstangengetriebe c) – geschlossen mit linearem DOS am Arbeitsteil der Maschine CNC-Systeme mit geschlossenem Regelkreis zeichnen sich durch zwei Informationsflüsse aus – vom Lesegerät und vom Feedbacksensor entlang der Maschine Weg. Bei diesen Systemen wird die Diskrepanz zwischen Soll- und Ist-Verschiebungswerten der Organe durch das Vorhandensein von Rückmeldungen beseitigt. Der Betrieb von CNC-Systemen mit geschlossenem Regelkreis basiert auf dem Prinzip von Servosteuerungssystemen.

CNC-System mit geschlossenem Regelkreis und kreisförmigem DOS an der Leitspindel. In solchen CNC-Systemen wird die Position des Arbeitselements indirekt mithilfe eines kreisförmigen DOS gemessen, das an der Leitspindel montiert ist. Dieses Schema ist aus Sicht der DOS-Installation recht einfach und praktisch. Die Gesamtabmessungen des verwendeten Sensors hängen nicht von der Größe der gemessenen Bewegung ab. Bei Verwendung eines kreisförmigen DOS, das auf der Leitspindel installiert ist, hohe Anforderungen werden auf die Genauigkeitseigenschaften des Schrauben-Mutter-Getriebes (Fertigungsgenauigkeit, Steifigkeit, Spaltfreiheit) angewendet, die in diesem Fall nicht durch die Rückmeldung erfasst werden.

CNC-System mit geschlossenem Regelkreis, kreisförmigem DOS und Zahnstangengetriebe. CNC-Systeme mit geschlossenem Regelkreis dieser Art verwenden ebenfalls ein kreisförmiges DOS, messen jedoch die Bewegung des Arbeitskörpers der Maschine über ein Zahnstangengetriebe. In diesem Fall umfasst das Rückkopplungssystem alle Übertragungsmechanismen des Vorschubantriebs, einschließlich der Spindel-Mutter-Übertragung. Die Genauigkeit der Verschiebungsmessungen kann jedoch durch Herstellungsfehler der Zahnstange und des Ritzels beeinträchtigt werden. Um dies zu vermeiden, ist es notwendig, ein Präzisions-Zahnstangengetriebe mit Zahnstange zu verwenden, deren Länge vom Hub des Arbeitsteils der Maschine abhängt. Dies verkompliziert und verteuert in manchen Fällen das Feedbacksystem.

CNC-System mit geschlossenem Regelkreis und linearem DOS am Arbeitskörper der Maschine. Ähnliche CNC-Systeme sind mit linearem DOS ausgestattet, das eine direkte Messung der Bewegung des Arbeitskörpers der Maschine ermöglicht. Dadurch ist eine Rückmeldung über alle Übertragungsmechanismen des Vorschubantriebs möglich, was eine hohe Präzision der Bewegungen gewährleistet. Lineare DOSs sind jedoch komplexer und teurer als zirkuläre; ihre Maße hängen von der Hublänge des Arbeitskörpers der Maschine ab. Die Genauigkeit des linearen DOS-Betriebs kann durch Maschinenfehler (z. B. Führungsverschleiß, thermische Verformung usw.) beeinträchtigt werden.

Blockschaltbild eines CNC-Systems mit kompensierender Berücksichtigung von Maschinenfehlern. CNC-Systeme mit kompensierender Berücksichtigung von Maschinenfehlern sind ausgestattet mit Zusatzsysteme Rückmeldung mit Sensoren, die Maschinenfehler berücksichtigen (thermische Verformung, Vibration, Führungsverschleiß usw.)

Blockdiagramm eines adaptiven CNC-Systems Adaptive (selbstadaptierende) CNC-Systeme zeichnen sich durch drei Informationsflüsse aus: 1) vom Lesegerät; 2) von einem Feedbacksensor unterwegs; 3) von Sensoren, die an der Maschine installiert sind und den Bearbeitungsprozess anhand von Parametern wie Verschleiß des Schneidwerkzeugs, Änderungen der Schnitt- und Reibungskräfte, Schwankungen des Aufmaßes und der Härte des Werkstückmaterials usw. überwachen. Mit solchen Systemen ist dies möglich Passen Sie das Verarbeitungsprogramm entsprechend an reale Bedingungen Schneiden

Fragen zur Selbstkontrolle 1. Was versteht man unter Maschinenkontrolle? 2. Was ist der Unterschied zwischen manueller und automatischer Steuerung? 3. In welche Arten von Steuerungen werden automatische Steuerungen nach ihrem Funktionszweck unterteilt? 4. Was versteht man unter numerischer Steuerung? 5. Benennen Sie die Hauptelemente des CNC-Geräts. 6. Was sind die Hauptvorteile von CNC-Maschinen? 7. Was sind allgemeine Empfehlungen zur Steigerung der Effizienz beim Einsatz von CNC-Maschinen? 8. Klassifizierung und Bezeichnung von CNC-Systemen. 9. Benennen Sie die Methoden zur Eingabe von Steuerprogrammen. 10. Benennen Sie die Klassen von CNC-Geräten entsprechend dem technischen Leistungsniveau. Was ist ihr Unterschied? 11. Welche Vorschubantriebssysteme werden in CNC-Maschinen verwendet und was ist der Unterschied?

Abhängig von der Art der durchgeführten Arbeiten sind Fräsmaschinen:

- Gravieren und Fräsen,

- Bohren und Fräsen,

- Drehen und Fräsen und viele andere Arten.

Beim Fräsen können folgende Materialien verarbeitet werden:

- Baum,

- Plastik,

- Graphit,

- sowie alle Arten von Metallen und deren Legierungen (Stahl, Gusseisen, Aluminium, Messing, Bronze, Kupfer usw.)

Auch die verwendeten Schneidwerkzeuge, Fräser, sind sehr vielfältig. Die komplexe Konstruktion der Maschinen ermöglicht eine Vielzahl von Bearbeitungsvorgängen für Materialien: Gravieren, Bohren, Fräsen, Schnitzen, Schneiden großer Platten und vieles mehr.

Das Funktionsprinzip der Fräsmaschine ist so, dass im Rahmen eines ausgeführten Programms das Werkzeug – der Fräser – automatisch gewechselt, die Drehzahl des Fräsers und der Drehwinkel der Spindel geändert werden können. Alle aufgeführten Funktionen und Eigenschaften der Geräte eröffnen sehr große Möglichkeiten für den Einsatz von Fräsmaschinen in den unterschiedlichsten Bereichen und Branchen. Sie können zum Schneiden und Schneiden großer Platten sowie zur Feinbearbeitung kleinster Teile verwendet werden.

Beispielsweise kann eine Fräs- und Graviermaschine trotz der beeindruckenden und massiven Konstruktion neben dem Bohren, Schneiden und Schneiden von Materialien auch sehr feine Gravuren durchführen und dabei kleinste Details des Originalbildes präzise und klar auf das Werkstück übertragen. Die Gravurgenauigkeit einer richtig eingestellten Maschine beträgt einen Bruchteil eines Millimeters.

Mit Fräsmaschinen der neuesten Generation können Sie nicht nur flache Teile bearbeiten, sondern auch Werkstücke mithilfe von 3D-Programmen bearbeiten und so dreidimensionale Formen erzeugen. Diese universellen Fähigkeiten von CNC-Maschinen werden von Herstellern moderner Möbel geschätzt. Mit den Maschinen können Sie die komplexesten Designlösungen realisieren: gebogene Möbelfassaden, geschnitzte Möbelauflagen, komplexes Schneiden von Möbelbrettern, dekoratives Fräsen auf beiden Seiten eines Möbelbretts.

In holzverarbeitenden Betrieben, die sich auf den Landhausbau spezialisiert haben, sind Fräsmaschinen nicht mehr wegzudenken. Geschnitzte Treppen mit kunstvollen Geländerstäben aus Esche, Eiche oder Nussbaum, Türen mit komplexen Ornamenten, Holzbögen und andere dekorative und funktionale Innenelemente können ohne den Einsatz universeller CNC-Fräsmaschinen nicht hergestellt werden.

Die enormen Vorteile davon universelle Ausstattung wie CNC-Fräsmaschinen ihnen den Weg in allen Bereichen ebneten moderne Produktion. Zu den wichtigsten Vorteilen zählen die hohe Produktivität und Herstellbarkeit verschiedener Produkte. einfache Steuerung, schneller Einstieg in eine funktionierende Produktionslinie, nahezu vollständige Fehlerfreiheit bei der Herstellung von Teilen, da CNC-Fräsmaschinen von einem Computer gesteuert werden, wodurch der menschliche Faktor, der die Produktion beeinflusst, eliminiert wird.

Ich möchte Ihnen von meinem Projekt erzählen, um Ihre Meinung dazu einzuholen. Sachkundige Kritik und Vorschläge werden mit offenen Armen aufgenommen. Bei Interesse werde ich eine Artikelreihe über die Entstehung des Projekts schreiben und einige meiner Erfahrungen weitergeben. Also, fangen wir an.

Kürzlich entstand die Idee, ein völlig offenes Projekt für eine universelle 3-Koordinaten-Plattform zu erstellen, die die Funktionalität eines 3D-Druckers, einer Fräsmaschine zur Kunststoffbearbeitung und vieles mehr erfüllen kann. Die Plattform ist modular aufgebaut. Das bedeutet, dass er über vollständig austauschbare Schlittenantriebe und Werkzeuge verfügt. Wir haben dieses Ding „RRaptor-Plattform“ genannt. In Zukunft werde ich eine Reihe von Bildern und Fotografien von Designmodellen und dem, was bereits umgesetzt wurde, zur Verfügung stellen.

Hier ist, was in der Realität passiert ist. Und ja. Die Schraube an der Y-Koordinate ist nicht gesichert

Sehen wir uns an, was Modularität im Kontext eines Projekts bedeutet. Wir wollen uns zum Beispiel einen 3D-Drucker zulegen: Wir bauen die entsprechenden Antriebe + eine Druckeinheit ein (es können 3 Einheiten gleichzeitig eingebaut werden) – und fertig. Wir können unsere eigenen Teile drucken. Aus verschiedenen Gründen werden beim Plattformdruck Zahnstangengetriebe mit Schrittmotor eingesetzt.

Das Modell zeigt einen eingebauten Zahnstangenantrieb auf der Y-Koordinate

Oder wir mussten etwas fräsen. Anschließend installieren wir Spindel-Mutter-Antriebe mit einem NEMA23-Kugelmotor und einem Fräser. Bereit! Wir haben mit verschiedenen Schrauben experimentiert. Angefangen bei der „Gemeinschaftsfarm“ wie einer gewöhnlichen Haarnadelkurve bis hin zu hochwertigen Kugelumlaufspindeln. Es ist möglich, verschiedene Arten von Schrauben auf der Plattform zu installieren. Hängt vom Budget der Maschine ab. Die Auswahl an Frässpindeln reicht ebenfalls von Standardbohrern bis hin zu unserer Version einer kleinen und kompakten Spindel zum Fräsen von Kunststoff (die sich noch im Entwurfsstadium befindet). Im Moment verwenden wir in unseren Tests eine Bohrmaschine auf einem Aluminiumständer mit einer Leistung von 650 W.

Hier ist eine Kunststofffräsmaschine für Sie

Es lässt sich auch falten

Wie ich oben sagte, wollen wir das Projekt für Drittentwickler zugänglich machen. Machen Sie alle Zeichnungen und Patente, einschließlich der Software, öffentlich zugänglich. Aber dazu später mehr.

Der nächste wichtige Bestandteil des Projekts ist das Steuergerät. Dort befindet sich die gesamte Elektronik. Ohne näher darauf einzugehen, was es gibt (wie ich bereits sagte, es wird Interesse geben – ich werde alles in separaten Artikeln beschreiben), möchte ich auf sein Hauptmerkmal hinweisen. Diese Steuereinheit kann mehrere Plattformen gleichzeitig „steuern“. Auf diese Weise können Sie eine kleine Infrastruktur von Geräten (oder besser gesagt Plattformen) erstellen, die verschiedene Funktionen ausführen und diese zentral steuern (wahrscheinlich ein starkes Wort, aber dennoch ...). Der Block ist außerdem modular aufgebaut. Seine Füllung variiert. Sie können verschiedene Kommunikationsschnittstellen hinzufügen: WLAN, Bluetooth, Ethernet usw. Was auch immer Ihr Herz begehrt.

Foto des Steuergerätegehäuses

Software ist ein separates Epos. Wir haben es von Grund auf geschrieben (und schreiben es noch). Absolut alles, von Schrittmotor-Rotationsalgorithmen bis hin zur Anwendung auf einem Android-Smartphone, ist unsere Arbeit. Ich sage nicht, dass wir uns etwas Innovatives und Neues ausgedacht haben. Obwohl es wesentliche Unterschiede zu Analoga gibt (z. B. Marlin-Firmware). Ich möchte nur betonen, dass wir das Projekt und die Idee insgesamt sehr ernst genommen haben. Und ich hoffe, dass wir es vollständig umsetzen können. Nämlich, um solche Plattformen in Massenproduktion herzustellen.

Dies ist unser erster Prototyp. Für die allerersten Tests haben wir darauf basierend einen Plotter gebaut

Obwohl wir noch zur Massenproduktion heranwachsen und sowohl die Mängel in der Mechanik als auch in der Mechanik verfeinern müssen Software. Dennoch verfügen wir bereits über einige Erfahrungen.

Erste Serie für 5 Stück

Ich hoffe (oder vielmehr bin ich mir sicher), dass Ihr Feedback, Ihre Meinungen und Kommentare uns helfen werden. Leider ist es einfach unrealistisch, viele Details des Projekts in einem Artikel zu beschreiben und darzustellen. Aber irgendwo müssen wir anfangen.

Vielen Dank für Ihre Aufmerksamkeit.