Прецизност на CNC стругове. Машини, цифрово управление (CNC), постпроцесори

Главна информацияза CNC машини. Характеристики на дизайна CNC машини Точност и качество на обработка на CNC машини. Машините с ЦПУ трябва да осигуряват висока точност и скорост на обработка на движенията на определен NC и също така да поддържат тази точност в определени граници по време на продължителна работа.

Споделете работата си в социалните мрежи

Ако тази работа не ви подхожда, в долната част на страницата има списък с подобни произведения. Можете също да използвате бутона за търсене

Министерство на образованието и науката Руска федерация

Федерална агенция за образование

състояние образователна институция

по-висок професионаленобразование

Държавен технически университет "Комсомолск на Амур"

IKP MTO

Катедра ТМ

Индивидуална задача

на тема „изследване на точността на CNC машини”

2015

Въведение…………………………………………………………………………………………...3

1 Обща информация за CNC машини.……………………….................................. ..4

2 Конструктивни характеристики на машини с ЦПУ …………………………………………………………………

3 Точност и качество на обработка на CNC машини…………………………..13

Заключение…………………………………………………………………………………….17

Списък на използваните източници…………………………………………………………...18

Въведение

Машините с ЦПУ трябва да осигуряват висока точност и скорост на движенията на обработка, определени от NC, и също така да поддържат тази точност в определени граници по време на дългосрочна работа. Дизайнът на машините с ЦПУ трябва като правило да осигурява подравняване различни видовеобработка, автоматизация на товарене и разтоварване на части, автоматична или дистанционносмяна на инструменти, възможност за интегриране в общ автоматична системауправление. Високата точност на обработка се определя от точността на производство и твърдостта на машината. Конструкциите на машините с ЦПУ използват къси кинематични вериги, което увеличава статичната и динамична твърдост на машините. За всички изпълнителни органиизползвайте автономни задвижвания с минимален възможен брой механични предавки. Тези устройства трябва да имат висока скорост.

Точността на машините с ЦПУ се увеличава в резултат на елиминиране на пропуските в механизмите за предаване на задвижването, намаляване на загубите от триене в водачите и механизмите, увеличаване на устойчивостта на вибрации и намаляване на топлинната деформация.

1 Общи сведения за машините с ЦПУ.

Управлението на машинния инструмент обикновено се разбира като набор от въздействия върху неговите механизми, които осигуряват изпълнението на технологичния цикъл на обработка, а системата за управление е устройство или комплект, който изпълнява тези влияния.

Числен софтуерен контрол(CNC) е управление, при което програмата е зададена под формата на масив от информация, записана на някакъв носител. Контролна информацияза системите с ЦПУ е дискретно и обработката му в процеса на управление се извършва с цифрови методи. Управлението на технологичните цикли почти навсякъде се извършва с помощта на програмируеми логически контролери, реализирани на базата на принципите на цифровите електронни изчислителни устройства. CNC системите на практика изместват други видове системи за управление.

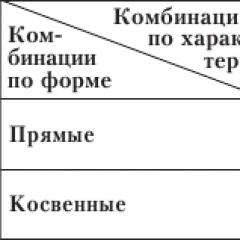

Според технологичното предназначение и функционалност CNC системите са разделени на четири групи:

Позиционни, при които се уточняват само координатите на крайните точки на позицията на изпълнителните органи, след като са изпълнили определени елементи от работния цикъл;

Контурен или непрекъснат, контролиращ движението на изпълнителния орган по дадена криволинейна траектория;

Универсален (комбиниран), при който се програмират както движенията при позициониране, така и движението на изпълнителните органи по траекторията, както и смяна на инструменти и товарене и разтоварване на детайли;

Многоконтурни системи, които осигуряват едновременно или последователно управление на функционирането на редица компоненти и механизми на машината.

Според метода на изготвяне и въвеждане на управляващата програма се разграничават така наречените CNC операционни системи (в този случай управляващата програма се изготвя и редактира директно на машината, по време на обработката на първата част от партида или симулиране на нейната обработка) и системи, за които е изготвена управляващата програма, независимо от подробностите за местоположението на обработката. Освен това независимото изготвяне на контролната програма може да се извърши или с помощта на средства компютърна технология, включени в CNC системите на дадена машина, или извън нея (ръчно или с помощта на система за автоматизация на програмиране).

Системите за цифрово управление (NCC) са набор от специализирани устройства, методи и средства, необходими за внедряване на металорежещи машини с ЦПУ. CNC (CNC) устройство за металорежещи машини е част от CNC, изработена като едно цяло с него и извършваща издаване на управляващи действия по зададена програма.

В международната практика са приети следните обозначения: NC-CNC; HNC е вид CNC, при който операторът задава програма от дистанционно управление с помощта на клавиши, превключватели и др.; SNS CNC устройство с памет за съхранение на цялата управляваща програма; CNC управление на автономна CNC машина, съдържаща миникомпютър или процесор; DNS управление на група машини от общ компютър.

За машините с ЦПУ посоките на движение и техните символи са стандартизирани. Стандартът ISO-R841 счита, че положителната посока на движение на машинен елемент е тази, в която инструментът или детайлът се отдалечават един от друг. Базовата ос (ос Z) е оста на работния шпиндел. Ако тази ос е ротационна, тогава нейната позиция е избрана перпендикулярна на равнината на закрепване на детайла. Положителната посока на оста Z е от устройството за закрепване на детайла към инструмента.

Използването на определен тип CNC оборудване зависи от сложността на изработката на детайла и серийното производство. Колкото по-малък е производственият обем, толкова по-голяма технологична гъвкавост трябва да притежава машината.

При производството на детайли със сложни пространствени профили в единично и дребномащабно производство използването на машини с ЦПУ е почти единственото технически оправдано решение. Това оборудване е препоръчително да се използва, ако е невъзможно бързото производство на оборудване. При масово производство също е препоръчително да се използват машини с ЦПУ. Напоследък автономните машини с ЦПУ или системи от такива машини се използват широко в условията на преконфигурирано мащабно производство.

Основната характеристика на CNC машината е, че тя работи по управляваща програма (CP), на която се записват работният цикъл на оборудването за обработка на определен детайл и технологичните режими. Когато сменяте част, обработвана на машина, просто трябва да промените програмата, което намалява трудоемкостта на смяната с 80...90% в сравнение с трудоемкостта на тази операция на ръчно управлявани машини.

Основни предимства на CNC машините:

Производителността на машината се увеличава с 1,5...2,5 пъти в сравнение с производителността на подобни машини с ръчно управление;

Съчетава гъвкавостта на универсалното оборудване с точността и производителността на автоматична машина;

Нуждата от квалифицирани машинни оператори намалява, а подготовката на производството се прехвърля в сферата на машиностроенето;

Времето за подготовка и преходът към производството на нови части се намаляват поради предварителната подготовка на програми, по-просто и по-универсално технологично оборудване;

Намалява се продължителността на производствения цикъл на детайлите и се намалява запасът от незавършено производство, създава се гъвкаво автоматизирано производство, предимно в машиностроенето.

2 Конструктивни особености на машини с ЦПУ

CNC машините имат усъвършенствани технологични възможности, като същевременно поддържат висока експлоатационна надеждност. Дизайнът на машините с ЦПУ като правило трябва да осигурява комбинация от различни видове обработка (струговане-фрезоване, фрезоване-шлайфане), лекота на зареждане на детайли, разтоварване на части (което е особено важно при използване индустриални роботи), автоматично или дистанционно управление на смяна на инструменти и др.

Повишената точност на обработката се постига чрез висока производствена точност и твърдост на машината, надвишаваща твърдостта на конвенционална машина за същата цел, за което се намалява дължината на нейните кинематични вериги: използват се автономни задвижвания и броят на механичните трансмисии се намалява, ако възможен. Задвижванията на машините с ЦПУ също трябва да осигуряват висока скорост.

Повишената точност се улеснява и чрез елиминиране на пропуските в трансмисионните механизми на захранващите задвижвания, намаляване на загубите от триене в водачите и други механизми, увеличаване на устойчивостта на вибрации, намаляване на топлинните деформации и използване на сензори в машинните инструменти. обратна връзка. За да се намалят топлинните деформации, е необходимо да се осигури еднаквост температурен режимв механизмите на машината, което например се улеснява чрез предварително загряване на машината и нейната хидравлична система. Температурната грешка на машината може също да бъде намалена чрез въвеждане на корекция в захранващото устройство от сигналите от температурните сензори.

Основни части (рамки, колони, слайдове). Масите например са с форма на кутия с надлъжни и напречни ребра. Основните части са изработени отляти или заварени. Съществува тенденция да се правят такива части от полимербетон или синтетичен гранит, което допълнително повишава твърдостта и устойчивостта на вибрации на машината.

Водачите на машините с ЦПУ имат висока устойчивост на износване и ниска сила на триене, което позволява да се намали мощността на серво задвижването, да се увеличи точността на движенията и да се намали несъответствието в серво системата.

За да се намали коефициентът на триене, плъзгащите се водачи на рамката и опората са създадени под формата на плъзгаща се двойка „стомана (или висококачествен чугун) - пластмасово покритие (флуоропласт и др.)“

Търкалящите водачи имат висока издръжливост, характеризират се с ниско триене, а коефициентът на триене практически не зависи от скоростта на движение. Ролките се използват като търкалящи тела. Предварителното натоварване увеличава твърдостта на водачите с 2...3 пъти, за да се създаде напрежение;

Задвижвания и преобразуватели за CNC машини. Във връзка с развитието на микропроцесорната техника се използват преобразуватели за захранващи и главни задвижвания с пълно микропроцесорно управление - цифровите задвижвания са електрически двигатели, работещи на постоянен или променлив ток. В структурно отношение честотните преобразуватели, серво задвижванията и основните пускови и реверсивни устройства са отделни електронни управляващи блокове.

Задвижващо устройство за CNC машини. Използваното задвижване са двигатели, които са синхронни или асинхронни машини, управлявани от цифрови преобразуватели. Безчетковите синхронни (вентилни) двигатели за CNC машини са направени с постоянен магнит на базата на редкоземни елементи и са оборудвани със сензори за обратна връзка и спирачки. Асинхронните двигатели се използват по-рядко от синхронните двигатели. Задвижването на захранващото движение се характеризира с минимални възможни хлабини, кратко време за ускорение и спиране, ниски сили на триене, намалено нагряване на задвижващите елементи и голям диапазон на управление. Осигуряването на тези характеристики е възможно чрез използването на сферични и хидростатични винтови предавки, ролкови водачи и хидростатични водачи, безлюфтови редуктори с къси кинематични вериги и др.

Основните задвижващи механизми за CNC машини обикновено са AC двигатели за високи мощности и DC двигатели за ниски мощности. Задвижванията са трифазни четирилентови асинхронни двигатели, които издържат на големи претоварвания и работят при наличие на метален прах, стружки, масло и др. във въздуха. Следователно техният дизайн включва външен вентилатор. В двигателя са вградени различни сензори, като сензор за положение на шпиндела, който е необходим за ориентация или осигуряване на независими координати.

Честотните преобразуватели за управление на асинхронни двигатели имат диапазон на управление до 250. Преобразувателите са електронни устройства, изграден на базата на микропроцесорна технология. Програмирането и параметризирането на работата им се извършва с помощта на вградени програматори с цифров или графичен дисплей. Оптимизирането на управлението се постига автоматично след въвеждане на параметрите на двигателя. Софтуерът включва възможност за конфигуриране на устройството и пускането му в експлоатация.

Шпинделите на CNC машините са точни, твърди, с повишена износоустойчивост на шийките, опорните и базовите повърхности. Конструкцията на шпиндела става значително по-сложна поради вградените в него устройства автоматичен режими затягане на инструменти, сензори за адаптивно управление и автоматична диагностика.

Опорите на шпиндела трябва да осигуряват точност на шпиндела за дълъг период от време при променливи работни условия, повишена твърдост и малки температурни деформации. Точността на въртене на шпиндела се осигурява предимно от високо прецизното производство на лагерите.

Търкалящите лагери се използват най-често в шпинделни опори. За да се намали влиянието на хлабините и да се увеличи твърдостта на опорите, обикновено се монтират лагери с предварително натоварване или се увеличава броят на търкалящите се елементи. Плъзгащите лагери в шпинделните държачи се използват по-рядко и само при наличие на устройства с периодично (ръчно) или автоматично регулиранехлабина в аксиална или радиална посока. В прецизните машини се използват аеростатични лагери, при които има сгъстен въздух между шийката на вала и опорната повърхност, поради което се намалява износването и нагряването на лагера, повишава се точността на въртене и др.

Позициониращият задвижващ механизъм (т.е. преместване на работния орган на машината в необходимото положение според програмата) трябва да има висока твърдост и да осигурява плавно движение при ниски скорости, висока скорост на спомагателните движения на работните органи (до 10 m/min). или по).

Спомагателните механизми на машините с ЦПУ включват устройства за смяна на инструменти, устройства за отстраняване на стружки, система за смазване, затягащи устройства, устройства за зареждане и др. Тази група механизми в CNC машините се различава значително от подобни механизми, използвани в конвенционалните универсални машини. Например, в резултат на увеличаване на производителността на машините с ЦПУ, се наблюдава рязко увеличаване на количеството изхвърляни стружки за единица време и следователно възниква необходимостта от създаване на специални устройства за отстраняване на стружки. За да се намали загубата на време по време на товарене, се използват устройства, които ви позволяват едновременно да инсталирате детайл и да премахнете част, докато обработвате друг детайл.

Устройствата за автоматична смяна на инструменти (магазини, автоматични оператори, револвери) трябва да осигурят минимални разходивреме за смяна на инструменти, висока експлоатационна надеждност, стабилност на позицията на инструмента, т.е. последователност на размера на надвеса и позицията на оста по време на повтарящи се смени на инструмента, имат необходимия капацитет на магазина или револвери.

Револвърът е най-простото устройство за смяна на инструмента: инструментът се монтира и затяга ръчно. В работно положение един от шпинделите се задвижва във въртене от главното задвижване на машината. Револверните глави се монтират на стругове, пробивни, фрезови и многофункционални машини с ЦПУ; В главата са фиксирани от 4 до 12 инструмента.

3 Точност и качество на обработка на CNC машини.

Качеството в широк смисъл се разбира като съвкупност от значими признаци, свойства, характеристики на разглеждания обект като цяло, характеризиращи го като такъв и отличаващи го от други обекти. IN промишлено производствокачеството на продукта (според последните издания на GOST) е степента, в която неговите характеристики отговарят на изискванията. Съответно концепцията за точност на продукта се въвежда като мярка за съответствие с пробата (обикновено посочена от чертежа и технически спецификациипроизводство). Точността на размерите, формите и взаимното разположение на елементите на продукта е основната характеристика на неговото качество.

Качеството на продуктите се влияе от редица фактори, които обикновено се разделят на външни и вътрешни. Външни факторие нивото на търсенето и изискванията на потребителите, както и правните стандарти. Co. вътрешни факторивключват материалната база на предприятието, квалификацията на персонала и характеристиките на оборудването, което произвежда продуктите. По този начин задоволяване на външно търсене и получаване конкурентно предимствона пазара е невъзможно без обезпечение и постоянна работаподобряване на качеството на продуктите, произвеждани от предприятието.

Проблеми с осигуряването на качеството на обработката.

Фрезоването е един от основните методи за обработка на детайли чрез рязане. Както и в други случаи, фрезоването на металорежещи машини е свързано с неизбежната поява на неточности по време на обработката. Сред причините за грешки в размера и формата на продукта са:

1. степен на точност (съвършенство) на фрезата;

2. грешки при позициониране (монтаж, закрепване) на детайла;

3. износване на режещия инструмент (както и грешки при монтажа/закрепването му);

4. еластични и топлинни деформации на системата “машина-устройство-заготовка” при обработка;

5. остатъчни вътрешни напрежения в детайла.

В допълнение към горното можем да подчертаем и „човешкия фактор“, т.е. квалификация на персонала. При ръчно управляваните машини този фактор има решаващо влияние върху качеството на продуктите. При фрезоване на съвременни автоматизирани машини с ЦПУ този фактор (противно на общоприетото схващане) играе още по-голяма роля, само в малко „изместена“ форма. Тук се извършва основната работа на регулаторите и операторите по подготовката на машината за работа, нейното програмиране, пробен пуск, както и последваща периодична поддръжка. Директно по време на процеса на обработка влиянието на „човешкия фактор“ върху качеството на продуктите, когато се обработват на CNC фрезови машини, е сведено до минимум, но все още не е напълно елиминирано.

Качество на обработка на съвременни машини с ЦПУ.

Повечето от гореописаните причини за грешки при обработката на продуктите са почти напълно елиминирани или сведени до минимум при използване на съвременни CNC фрезови машини:

1. Високата степен на точност поради съвършенството на механичния дизайн и широкото използване на електронни компоненти достига стойности от порядъка на 0,05-0,01 mm и не намалява по време на работа (няма натрупване на т.нар. „плаващи“ грешки”).

2. Неточностите в позиционирането на детайла нямат решаващ ефект, тъй като повечето машини имат възможност да коригират „нулевата точка“ (първоначалното позициониране на режещия инструмент), а някои модели са оборудвани със специални сензори, които определят размерите на детайла и автоматично коригират тяхната „нула на инструмента“. Спомагателни системи за закрепване на детайли върху работната маса (както стандартни скоби, така и сложен тип „вакуумна маса“) ви позволяват да поставите и сигурно фиксирате детайли с почти всякаква геометрия. А управляващата програма на машината позволява да се отчитат координатите на детайла от всяка удобна точка (т.е. изборът на основните проектни бази е значително опростен).

3. Появата на CNC машини, способни на високоскоростно фрезоване, засили съответното развитие на режещите инструменти. В момента карбидните фрези с диамантено покритие стават все по-разпространени. Характеризиращи се с малки грешки в размерите и ниски вибрации, модерните фрези успешно издържат на износване и осигуряват високо качествоповърхностна обработка. За закрепване на фрези в патронника на машината се използват цангови патронници, които са прости по дизайн и надеждни при работа. Така рискът от неправилен/ненадежден монтаж и закрепване на инструмента също е сведен до минимум.

4. Съвременните машини с ЦПУ, като правило, се отличават с повишена структурна твърдост, която може ефективно да издържа на вибрации (дори при обработка при високи скорости) и минимизиране на деформацията на системата „заготовка на машинно приспособление“. Това елиминира дрейфа на инструмента по време на обработката и подобрява качеството на фрезоването. Надеждните системи за охлаждане (както за шпиндела на машината, така и за самия нож) спомагат за поддържането на постоянни топлинни условия и гарантират, че високите нива на точност се поддържат дори по време на дългосрочна интензивна обработка.

Друго важно предимство на автоматичната машина с ЦПУ е постоянството на характеристиките на обработка, което означава, че няма значителни разлики в точността на отделните части в рамките на обработваната серия.

Заключение

Въз основа на горното става ясно, че модерно оборудванес CNC ви позволява да постигнете висока точност, но резервът за подобряване на качеството далеч не е изчерпан и до голяма степен се крие в съвършенството на програмите за управление. Тоест, отново зависи от „човешкия фактор“ уменията и таланта на изследователите, работещи за идентифициране на нови технологични възможности.

Списък на използваните източници

1 Гжиров Р.И. Програмиране на обработка на CNC машини/ Р.И. Гжиров.- : Машиностроене, 1990. 592 с.

2 Шурков В.Н. Основи на фабричната автоматизация/ В.Н. Шурков, 1989 - 240 с.

3 Харченко А.О. CNC машини и гъвкаво оборудване производствени системи / А.О. Харченко.-: “Професионалист”, 2004. 304 с.

други подобни произведениякоито може да ви заинтересуват.vshm> |

|||

| 12245. | ИЗСЛЕДВАНЕ НА ТОЧНОСТТА НА ГЕОДЕЗИЧЕСКИТЕ РАБОТИ ПРИ ИЗГРАЖДАНЕТО НА МОСТОВИ КОНСТРУКЦИИ | 46,96 KB | |

| Използването на съвременни геодезически инструменти за оформяне и наблюдение на центровете на опорите на мостовите конструкции. Приложение на съвременни геодезически технологии за оформяне и наблюдение на центровете на опори на мостови конструкции... | |||

| 14532. | Характеристики на проектиране на технологични процеси за CNC и GPS машини | 14,6 KB | |

| Характеристики на проектиране на технологични процеси за CNC и GPS машини При проектирането на технологични операции за CNC машини е необходимо да се вземат предвид редица характеристики на обработка. Процедурата за обработка на повърхностите на детайлите за части като валове е както следва. Груба обработка и завършване на допълнителни повърхностни форми, ако има допълнителни форми, които изискват груба обработка. Обработка на допълнителни повърхностни форми, които не изискват грубо обработване. | |||

| 19612. | Поддръжка на електрическо оборудване на металорежещи машини по примера на механичната част на цех № 37 | 40,86 KB | |

| Не подлежат на заземяване: и електрически съоръжения, монтирани върху заземени метални конструкции, като върху опорните повърхности трябва да се осигурят защитени и небоядисани места за осигуряване на електрически контакт; б релейни корпуси на електроизмервателни уреди, бутони и др. При значително износване на релейните контакти и превключватели, контактните повърхности се почистват с фино назъбена пила, като се опитва да се запази формата на контактната повърхност. По време на рутинна поддръжка се следят стойностите на реакцията на релето: ток... | |||

| 8947. | СТАНДАРТИРАНЕ НА ТОЧНОСТТА НА КЛЮЧОВИТЕ ВРЪЗКИ | 4,91 MB | |

| Използват се главно в слабо натоварени нискоскоростни трансмисии, кинематични захранващи вериги на металорежещи машини, в едрогабаритни съединения, зъбни колела, маховици, шайби на ковашки машини, във всички важни стационарни скосени съединения в единично и дребномащабно производство на изделия. Формата и размерите на участъците на шпонките и жлебовете са стандартизирани и избрани в зависимост от диаметъра на вала, а типът на ключовата връзка се определя от условията на работа на свързваните части. Паралелните ключове позволяват да се получат и двете подвижни... | |||

| 8949. | Стандартизиране на точността на зъбни колела и зъбни колела | 2,4 MB | |

| Точността на кинематичното предаване определя постоянството на предавателното отношение за пълен оборот на предавката. Колелата на тези предавки в повечето случаи имат малък модул и работят при ниски натоварвания и ниски скорости. Плавната работа на трансмисията зависи от колебанията на моментните предавателни числа, тоест от разликите в предавателните числа във всеки момент на зацепване, които се възпроизвеждат многократно по време на един оборот на предавката. | |||

| 13583. | Стандартизиране на точността на типичните съединения и техните части | 132,92 KB | |

| Взаимозаменяемостта на продуктите, техните части или други видове продукти е способността им да бъдат еквивалентно заменени при използване на някое от множеството копия на продукти, техни части или други продукти с друго копие от същия тип. Взаимозаменяемостта може да бъде пълна, непълна и групова с използване на регулиране и настройка при сглобяване на машинни компоненти и възли. Най-широко използваната е пълната взаимозаменяемост. | |||

| 8952. | СТАНДАРТИРАНЕ НА ТОЧНОСТТА НА РЕЗБОВИТЕ ПОВЪРХНОСТИ И ВРЪЗКИ | 1,98 MB | |

| Параметри на резбата В общото машиностроене най-широко се използват метричните резби. GOST 247052004 установява номиналния профил на метричните резби и размерите на профилните елементи (фиг. Параметри на метрични резби d външен диаметър на външната резба на болта; D е външният диаметър на вътрешната резба на гайката; d2 среден диаметър на болта; D2 среден диаметър на гайката; d1 вътрешен диаметър на болта; D1 вътрешен диаметър на гайката; dз вътрешния диаметър на болта по дъното на кухината; P стъпка на профила; H е височината на оригиналния триъгълник; = 60 ъгъл... | |||

| 13010. | Разработване на технологичен процес за производство на части от монтажен продукт с помощта на машини с ЦПУ и оборудване за автоматизация | 6,58 MB | |

| За производството на корпуса обикновено се използват метали или техни сплави: бронз или месинг, които могат да бъдат покрити с никел и хромово злато; неръждаема стомана; титан; алуминий; скъпоценни метали: сребро злато платина и пластмаса; керамика; титанови или волфрамови карбиди; естествен камък; сапфир; дърво каучук. Обикновено използваното стъкло за часовник е прозрачна пластмаса, минерално или сапфирено стъкло... | |||

| 5873. | ПРОУЧВАНЕ НА ПОТРЕБИТЕЛИТЕ | 25,61 KB | |

| Предмет на изследване са характеристиките на потребителите, които определят поведението им при избора на продукт. Резултатите от тези проучвания могат да бъдат типологии на потребителите, идентифициране на техните типове класове групи, прогнози за промени в капацитета и пазарния дял, което ще позволи на предприятието рационално да извърши сегментиране на пазара, за да определи целеви сегментии разработете инструменти за позициониране на вашия продукт. В същото време се отчита влиянието върху поведението на купувача на такива фактори като нивото на неговия доход, цената на продукта, неговите експлоатационни свойства ... | |||

| 5916. | Проучване на качеството на ACS | 87,25 KB | |

| Анализ на СКУД, установяване, идентифициране на влиянието на структурата на системата и нейните параметри на началните условия и входните влияния върху качествените показатели на процеса на управление. Грешка в системата за обработка на входа влияе на мярка за динамичната точност на системата; количествен показател за качеството на регулиране; функция, образувана от разликата между действителния процес на изхода на изследваната система и необходимия референтен тип изходна функция. Приоритет в системите за стабилизация са свойствата на системата в стационарни състояния... | |||

Точността на машинните инструменти в ненатоварено състояние се нарича геометрична. В зависимост от характеристиките на точността, CNC машините се разделят по ред на нарастване на точността на четири класа: нормален Н; повишен P; високо Б; особено високо А.

Машинни инструменти увеличенаточността се различава от машинните инструменти нормалноточност главно поради по-прецизното изпълнение или подбор на частите, както и някои особености на монтажа и експлоатацията за потребителите. Те осигуряват точност на обработка средно в рамките на 0,6 отклонения, получени на машини с нормална точност. CNC машини ВисокоКлас на точност B осигурява точност на обработката в рамките на 0,4, а клас А машини - в рамките на 0,25 отклонения, получени на нормални прецизни машини. Машините от класове B и A се получават в резултат на специален дизайн, техните компоненти и елементи, както и висока прецизност на производство.

При проверка на стандартите за точност на металообработващи машини, те установяват * точността на геометричните форми и относителното положение на опорните повърхности, базиращи детайла и инструмента; точност на движенията по водачите на работните части на машината; точността на разположението на осите на въртене и траекториите на движение на работните части на машината, носещи детайла и инструмента, една спрямо друга и спрямо основните повърхности; точност на обработваните повърхности на пробите; грапавост на обработените повърхности на пробата.

Проверка на точността

Точността на машините с ЦПУ се разкрива допълнително чрез следните специфични проверки: точността на линейното позициониране на работните органи; размерът на мъртвата зона, т.е. изоставането в изместването на работните органи при промяна на посоката на движение; точност на връщане на работните органи в първоначалното им положение; стабилност на изхода на работните органи до дадена точка; точност на изработване на кръг в режим на кръгова интерполация; стабилност на позицията на инструментите след автоматична смяна.

По време на проверките се разкрива както точност, така и стабилност, т.е. многократно повторение на работните органи, пристигащи в една и съща позиция, и стабилността често е по-важна за постигане на прецизна обработка на CNC машини, отколкото самата точност.

Общата допустима грешка при позициониране на работните органи е Δ р = Δ + δ.

Въз основа на допустимите отклонения, най-голямата грешка при изработване на движението, например дължина 300 mm по осите хИ Yза машина от клас P ще бъде 17,2 микрона, а за машина от клас B - 8,6 микрона.

За да се поддържа точността на машината за дълъг период на работа, стандартите за геометрична точност за почти всички проверки по време на производството на машината, в сравнение с нормативните, са затегнати с 40%. Така производителят запазва резерв за износване в новата машина.

Обработката на метал с висока (прецизна) точност изисква специален подход към производството на металорежещи машини. Всички прецизни машини са разделени на класове според степента на изключителна точност, с която могат да обработват части:

- Машини от клас А (особено високопрецизни).

- Клас B (високо прецизно оборудване).

- Клас C (високо прецизни машини).

- Машини клас P (повишена точност на обработка).

Прецизното оборудване осигурява обработката на детайли с идеални геометрични форми и особено прецизно пространствено разположение на осите на въртене. Машините позволяват получаване на грапавост на повърхността до единадесети клас на чистота. Производствените параметри при определени условия достигат стойности, характерни за първи клас чистота.

За постигане на такива показатели е необходимо да се използват машинни компоненти и възли, произведени по съответните стандарти, с минимални грешки при производството им. Особено значение се отделя на използваните лагери. Прецизните металорежещи машини използват висококачествени хидродинамични и аеростатични лагери.

Когато металообработващото оборудване работи, се генерира голямо количество топлина, което засяга както машинните компоненти, така и детайлите. В същото време и двете изпитват механични деформации, което води до намаляване на точността на производство. Високопрецизните машини разполагат с функция за активно отвеждане на топлината, която предотвратява геометричните отклонения на машинните елементи и части. Намаляването на нежеланите вибрации също допринася за точността на производството.

Основи на теорията на високопрецизната металообработка

Съвременната металорежеща машина може да се разглежда като система от три компонента: измервателна, изчислителна и изпълнителна. Никой от тях не е перфектен, всеки въвежда грешки в точността на производството.

Точността на измервателната част зависи от показанията на използваните сензори. Точността на измерване се увеличава с използването на по-модерни сензори - измервателни устройства. Днес такива устройства са в състояние да проследяват размери до няколко нанометра.

Точността на производителността зависи пряко от компонентите и възлите на машината. Колкото по-високи са параметрите на компонентите на оборудването, толкова по-малка е крайната грешка.

Грешките в металообработващите машини включват:

- Геометричен, в зависимост от качеството на изработка на машинните компоненти и тяхното сглобяване. От това зависи точността на местоположението на работния инструмент и детайла един спрямо друг по време на обработката.

- Кинематиченгрешките зависят от съответствието на предавателните отношения в механизмите на машината. Кинематичните вериги оказват специално влияние върху точността на производството на зъбни колела и резби.

- Еластиченгрешките се определят от деформациите на машината. По време на процеса на рязане се получава отклонение под въздействието на възникващи сили, относителното положение на инструмента и детайла. В прецизните машини за борба с подобни прояви се създават особено твърди конструкции.

- температура. Неравномерното нагряване на компонентите на машината води до загуба на първоначална геометрична точност, намалявайки качеството на производство.

- Динамиченгрешките се обясняват с относителните вибрации на работния инструмент и детайла.

- Грешки при производство и монтажрежещ инструмент.

Двигателите и скоростните кутии съдържат движещи се части, които имат хлабина; плъзгащите се повърхности се износват с течение на времето - всичко това пряко влияе върху качеството на обработката. Такава концепция

как точността на позициониране на системата „машина-заготовка” пряко зависи от изпълнителната точност.

Някои са в състояние да обработват детайли с точност от 0,0002 mm, при скорост на шпиндела от 15 000 rpm. Такива показатели имат и обратна страна. Цената на оборудването е значително по-висока в сравнение с конвенционалните машини. Това е следствие от използването на най-новите високотехнологични технологии в производството на металорежещи машини. Пример за това е използването на аеростатични водачи, при които опора с работен инструмент се плъзга на разстояние няколко микрона от повърхността. Тоест всъщност е във „въздуха“.

Модерна прецизна шлифовъчна машина е автоматизиран комплекс, който ви позволява да обработвате части с точност до 0,01 mm. Използва се за заточване на диамантени инструменти, твърди сплави, инструментална стомана. Свръхпрецизните шлифовъчни машини са в състояние да завършат вътрешните и външните повърхности на част в една настройка. Прецизност бормашинаИма твърда конструкция и е оборудван с цифров дисплей, който показва параметрите на пробиване.

Общо за всички видове прецизни машини е използването на фрикционни предавки в задвижванията. В същото време се подобрява качеството на изработката и се опростяват кинематичните вериги. По-високата ефективност намалява разходите за работа.

По този комплексно оборудванеИзработват всякакви детайли от метал, плексиглас, акрил или пластмаса, дърво. Тяхната универсалност се състои в това, че те са много подходящи за напречно рендосване, формиране на най-сложните повърхности, по-специално извити; извършване на проби от езици, езици, гънки, жлебове, шлици и корнизи.

Описание на машината

Стандартното оборудване на машината включва:

- тежка и мощна основа;

- Работен плот;

- , с едновременно наличие на шпинделен вал;

- набор от няколко инструмента за рязане на материали;

- предна дискова спирачка.

Дизайнът на машинните инструменти днес включва много важни устройства, които осигуряват прецизна обработка и лекота на използване. Важно е да знаете за тях, за да бъде изборът на CNC фреза смислен и правилен.

Не пренебрегвайте шпиндела!

Един от важни качествав работата на електродвигателя на шпинделния вал - способността да се върти гладко и равномерно. При сглобяване се избират лагери с най-висок клас на точност, а цангата трябва да има повишени допуски за биене и размер.

Има основни видове системи за охлаждане на шпиндела:

- Течност (основава се на циркулация на вода или антифриз в затворена верига). Едно от предимствата е надеждното разсейване на топлината. Сред недостатъците е сложният дизайн, тъй като охлаждащата течност трябва да бъде поставена в резервоар.

- Въздух (такова охлаждане се състои в изпомпване на въздух през отворите за всмукване на въздух в кухината на шпиндела). Сред предимствата на системата са компактността и простотата. Има и недостатък - филтрите, особено за оборудване, обработващо масивна дървесина, трябва често да се сменят с прах;

Когато избирате шпиндел за CNC машина, трябва да обърнете внимание на неговите показатели, посочени в техническия лист (мощност и скорост на въртене по време на фрезоване), в зависимост от това колко трудно се обработват материалите. Например за листов шперплат необходимата мощност за обработка е 800 W; по-мощна машина работи върху масивна твърда дървесина, леки метали - мед, месинг и алуминий, пластмаса - 1500 W; и камъкът се обработва с мощност 3000 - 4000 W.

Сега в оборудване за работа по фрезоване, вносните шпиндели се използват главно:

- Италиански – високо качество, работещ с висока скорост, с плавно въртене и ниско биене, основно с въздушно охлаждане и висока цена.

- Китайският има масивно цилиндрично тяло, което е затворено в краищата с капаци, а за задържане на валовете се използват лагерни възли. Сред предимствата - дизайнът има достатъчно ниво на твърдост и минимални вибрации, нечувствителност към наличието на чипове и прах и достъпна цена. Моделите на шпиндела, произведени в Китай, за съжаление, имат голяма вероятност от дефекти; може да бъде трудно да се сменят лагерите. А моделите с водно охлаждане имат слаба антикорозионна устойчивост на вътрешните части.

Видове фрезови машини

При избора на такова оборудване трябва да се изхожда от степента, в която то съответства на предназначението му. Руснаците имат избор:

- високоскоростни CNC автомати, които режат и режат метали, обработват детайли от картон и дърво, справят се с двуслойна пластмаса и акрил, PVC, плексиглас и гипс, естествен камък - гранит и мрамор;

- модели (фрезоване и гравиране) работещи с листове (максимални размери 2000 x 4000 x 200 mm);

- гравьори (от 2D моделиране до 4D);

- теснопрофилни машини, които работят с един определен материал - разновидности на камък, шперплат, дърво, неръждаема стомана или алуминий;

- малки преносими CNC модели. Например, за фрезоване се използва модел на фреза с "Desktop 3D". печатни платки, MDF и обработва продуктите с изключителна прецизност.

В линията оборудване от серията за професионалисти можете да дадете предпочитание на вертикални и хоризонтални обработващи центри с програмно управление; големи три-, четири- и пет-осни CNC фрезови гравьори, които се произвеждат в Тайван.

Те се считат за доста надеждни и могат да бъдат закупени (след Германия и Япония - на трета позиция). В допълнение, те са изгодни за закупуване както за физически лица, така и за предприятия, благодарение на тяхната наличност в Москва и Тула сервизни центровеучаства в доставката на оборудване, режещи инструменти, настройка на оборудването и обучение на персонала.

ВНИМАНИЕ: Не е трудно да се различи машина от Тайван: тя има масивно лято легло (направено от бразилски финозърнест чугун). Освен това машината е оборудвана с американски или японски лагери и вносни шпиндели.

И ако клиентът търси машина за бижута с висока точност, най-добър моделза целта – P 0403 от производителя Vector.

Мебелно оборудване

Дървообработване и производство на мебели, цехове, които произвеждат прозорци, врати и фасади, няма да могат да функционират без оборудване с широка функционалност - CNC машини за рязане на дърво.

IN последните годиниМебелите в ретро стил станаха модерни - с елегантни резбовани подлакътници, крака и други детайли. В този случай технологията за автоматизирано рязане на шаблона се използва на фреза, на която е инсталирано цифрово управление. Осигурява висока прецизност и качество при сложно фрезоване на дърво и създаване на резбован елемент.

С помощта на такова оборудване е възможно да се създаде производство на:

- дървени мебелни фасади и декоративни конзоли;

- балюстради, фигурни крака и шлицови елементи;

- вградени резбовани части;

- символи, статуетки, фигурки и рамки различни формиза картини и огледала.

Тези с ограничен бюджет може да искат да купят евтина китайска стандартна машина за гравиране. фреза CNC – SS-M1, специално за . При направата на фасади, гравиране на декор и барелеф обикновено има много прах. Затова изберете конфигурацията, която има вакуумна аспирация за абсорбиране на прах. Този модел го има.

Кои фрезови машини са по-добри? Никой няма да даде категоричен отговор. Но все още има повече доверие в оборудването за работа със софтуер. Всеки майстор има свой собствен подход към избора на подходящо оборудване.

А добрата CNC фреза е тази, която има по-висока точност, по-ниска консумация на енергия, по-лесна употреба и надеждност във всяка работна ситуация.

Могат да бъдат формулирани три съвета за правилен избор:

- Консултирайте се предварително с мениджърите на компанията за цялата информация относно модела; материали, с които работи машината. Ако има видео гледайте го. Това ще ви помогне да решите.

- Консултирайте се преди покупка относно функционалността на оборудването и обхвата на изпълняваните задачи. А най-добрият вариант– запишете се за демонстрация на работа на CNC машина и не се колебайте да задавате въпроси по време на работа.

- Когато изберете желания модел, бъдете внимателни по време на покупката: проверете закупеното оборудване за пълни компоненти. Трябва да има блок за програмно управление на машината; кабели с конектори с подходяща конфигурация и дискове със софтуер. Обикновено софтуерът се инсталира от специалисти от компанията, която продава машината, по време на нейната настройка.

Заключение

По принцип се опитахме да помогнем на човек, изправен пред избор. Разбрахме как да изберем фреза (скъпо нещо и ще работи за собственика в продължение на много години - с метал или дърво). Сега поне има от какво да избирате. Надяваме се, че читателите ще използват тази информация, за да закупят работен инструмент.

Работейки в автоматичен или полуавтоматичен режим, CNC машината трябва преди всичко да осигури точността на произведените части, която зависи от общата грешка. Общата грешка от своя страна се състои от редица фактори:

Прецизност на машината;

Система за прецизен контрол;

Грешки при монтажа на детайла;

Грешки при настройване на размера на инструментите;

Грешки при настройката на машината за размер;

Грешки при производството на инструменти;

Износване на размерите на режещия инструмент;

Твърдостта на СПИН системата.

Точността на машината означава преди всичко нейната геометрична точност, т.е. точност в ненатоварено състояние. Има четири класа на точност: N (нормална), P (висока), B (висока), A (екстра висока). При проверка на машините за съответствие със стандартите за точност се разкриват точността на геометричните форми и позициите на основните повърхности, точността на движенията по водачите, точността на местоположението на осите на въртене, точността на обработените повърхности и грапавостта на обработените повърхности. .

Точността на машините с ЦПУ се характеризира допълнително със следните специфични прояви: точността на линейното позициониране на работните части, размера на мъртвата зона, т.е. лаг при промяна на посоката на движение, точност на връщане, стабилност на достигане на дадена точка, точност в режим на кръгова интерполация, стабилност на позицията на инструмента след автоматична смяна.

Трябва да се отбележи, че за машините с ЦПУ стабилността на изхода на работните елементи до дадена точка често е по-важна от точността на самата машина. За поддържане на точността на машината за дълъг период на експлоатация стандартите за геометрична точност при изработката на машината са затегнати с 40% спрямо стандартните, като по този начин се запазва запас за износване.

Система за прецизен контрол. Точността на системата за управление се свързва преди всичко с работа в режим на интерполация - режим, при който системата управлява няколко оси едновременно. Отклоненията, свързани с работата на интерполатора, не надвишават дискретната цена. За съвременните машини с единична импулсна цена от 0,001-0,002 mm грешката е незначителна, но се проявява под формата на отклонения в микрогеометрията, т.е. грапавост.

Грешките, които не зависят от работата на интерполатора, но се появяват в режим на интерполация, могат да бъдат много значителни. Тяхната причина е системна грешка в предаването на движение от захранващи задвижвания. Тези грешки възникват в кинематичната верига: захранващ задвижващ двигател – скоростна кутия – водещ винт – сензор. При движение по една ос такива грешки се проявяват под формата на неравномерно движение на работните органи и практически нямат ефект върху резултата от обработката. Въпреки това, когато се движите по няколко оси, неравномерното движение дори по една ос води до грешки при обработката под формата на вълнообразност на обработваната повърхност.

Грешки при монтажа на детайлите. Грешката при монтажа се определя от сумата от грешките на основата и закрепването. Грешката в основата възниква поради несъответствие на монтажната основа с измервателната основа. На CNC машини е възможно да се постигне по-висока точност при измерване на основи и всички повърхности, чиито размери се измерват от тези основи, се обработват в една инсталация.

При закрепване на детайлите, той може да бъде изместен под действието на затягащи сили. Изместването на детайла от позицията, определена от монтажните елементи на приспособлението, възниква поради деформации на отделни верижни връзки: детайла, монтажните елементи и тялото на устройството. Поради хетерогенността на качеството на повърхността и нестабилността на специфичните натоварвания е невъзможно да се компенсират получените деформации с помощта на корекция на инструмента.

Грешки при настройване на размера на инструментите. При настройване на инструмент по размер извън машината възникват грешки, независимо от точността на използваното устройство. Тези отклонения се определят от грешката на самото устройство и грешката на закрепване на инструмента, коригиран по размер. Тази грешка се компенсира след пробен пуск.

Грешки при настройването на машината за размер. Настройката на машина за размер включва координирана инсталация на режещ инструмент, регулиран по размер, работни елементи на машината и основни елементи на устройството в позиция, която, като се вземат предвид явленията, възникващи по време на процеса на обработка, осигурява получаването на необходимия размер. Грешка при настройката на машината възниква поради факта, че е невъзможно работните елементи на машината и инструментите да се позиционират точно в изчислената позиция. За да осигури необходимата точност на производството, инсталаторът използва пробни пускания. Под коригиране на инсталационния размер имаме предвид възстановяване на инсталационния размер, който се е променил поради износване на размерите на инструментите или термична деформация на системата. За да се намали броят на корекциите по време на обработката на партида от части, е необходимо да изберете правилния монтажен размер. Препоръчително е да изберете инсталационния размер така, че да е 1/5 от полето от долната или горната граница на полето на толеранс. Инструментите трябва да се регулират по-близо до долната граница при обработка на външни повърхности и по-близо до горната граница при обработка на вътрешни повърхности.

Грешки при производството на инструменти. При струговане на формата повърхността се формира от различни точки, разположени върху заоблената част на ножа. Модерните CNC контроли ви позволяват да програмирате компенсация на радиуса на инструмента. Ако това не е възможно, е необходимо да се вземе предвид радиусът на кривината на върха на ножа при изготвяне на програмата за обработка. Трябва да се помни, че режещите инструменти се произвеждат с определена допустима грешка, която също трябва да се вземе предвид при програмиране на обработка.

Износване на размерите на режещия инструмент. По време на процеса на обработка режещият инструмент е подложен на износване, което от своя страна влияе върху грешката при обработката. Критерият за износване е размерът на зоната на износване по протежение на задния ръб. Износването на инструмента внася систематична грешка в първоначалната настройка, т.е. действителният размер на обработената повърхност е извън диапазона на допустимите отклонения след определен интервал от време, необходима е корекция. Периодът на настройка зависи от степента на износване на инструмента. Корекцията (регулирането) на износването на инструмента може да бъде автоматична или ръчна. При ръчна корекция операторът прави промени в настройката след определен интервал от време, а при автоматична корекция на размера CNC системата извършва корекцията на размера според програмата.

Твърдостта на СПИН системата. Еластични деформации. Както беше отбелязано по-рано, СПИН системата е еластична система. Твърдостта на еластичната система се разбира като нейната способност да устои на деформиращо действие. Ако няма достатъчна твърдост под въздействието на силите на рязане, възниква деформация на системата AIDS, което причинява грешки във формата и размера на обработваната повърхност. Грешките, свързани с недостатъчната твърдост на системата, са по-високи, колкото по-голямо е натоварването (т.е. колкото по-голяма е силата на рязане). За да се намалят тези грешки, е необходимо да се намали размерът на металния слой, отстранен с едно преминаване. Трябва да се отбележи, че машините с ЦПУ обикновено имат жестокост с 40-50% по-висока от универсално оборудване, което позволява обработка в по-малко проходи.

Топлинни деформации и деформации от вътрешни напрежения на детайла. По време на работа на оборудването се получава нагряване на всички елементи и компоненти на машината. Тези деформации са много значителни, например нагряването на стоманен прът с дължина 1 m с 1º C води до удължаването му с 11 микрона.

Топлинните деформации възникват интензивно през началния период на работа на машината, след което големината на деформацията се стабилизира и не влияе на по-нататъшната работа. Промените, настъпили в началния период, могат значително да повлияят на точността на обработката, така че е необходимо да загреете машината, преди да започнете да обработвате части. Продължителното спиране на оборудването също трябва да се избягва.

Топлината, генерирана в зоната на рязане, допринася за нагряването на детайла, особено по време на многоходова груба обработка при високи скорости на рязане. В този случай се получава неговата деформация. За да се получи висока точност, е необходимо да се осигури охлаждане на детайла преди започване на довършителната обработка. За тези цели се използва обработка с охлаждаща течност, а при обработка на няколко детайла (на многофункционални) машини се използва и рационална схема на обработка, при която се оставя време за стабилизиране на температурата. Освен това в стаи с контролирана температура се монтират високопрецизни машини.

Заготовките се характеризират с вътрешни напрежения, които се образуват при неравномерно охлаждане на отделни части на детайла по време на тяхното производство. С течение на времето вътрешните напрежения се изравняват и детайлът се деформира. Процесът на деформация е особено активен след отстраняване на повърхностните слоеве, които имат най-голямо напрежение. За да се намали въздействието на такива деформации, трябва да се разделят деформациите при груба и довършителна обработка, а за получаване на детайли с висока точност трябва да се извърши естествено или изкуствено стареене между операциите за груба и довършителна обработка.